浅谈成形裕度与拉深稳定性

文/朱百庆·北京汽车股份有限公司

冲压模具交付冲压车间初期,生产稳定性差是比较常见的问题,尤其是拉深模具,起皱、开裂和拉毛现象往往交替出现。行业上用成形裕度或拉深稳定性来评价拉深模具的批量生产稳定性,但很多工程师容易混淆这两个概念,不能正确理解成形裕度与拉深稳定性本质上的区别。虽然成形裕度和拉深稳定性两个评价指标都能反映出拉深模具在批量生产时的稳定性,但如果验收人员混淆这两个概念,在验收模具时,会用错方法,做出错误的判断,给模具钳工的工作带来很大的困扰。

拉深变形的原理

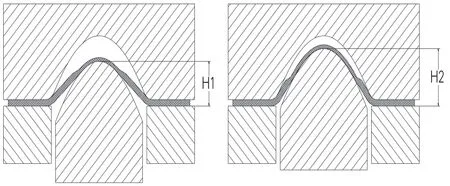

拉深模具由凸模、凹模和压边圈组成。拉延成形过程是用凸模把板料挤入凹模,以形成具有凸模形状的冲压零件。在此过程中,坯料凸缘部分由于受到切向压应力的作用,会产生褶皱,为防止褶皱,必须设有压边装置(压边圈),如图1所示。

图1 拉深示意图

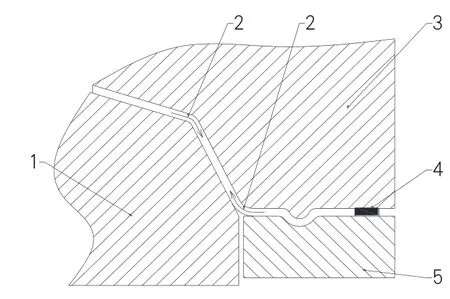

在拉延成形过程中,板料与凸模先接触的位置在径向拉应力的作用下最先开始发生减薄的塑性变形,塑性变形引起材料的冷作硬化,硬化造成减薄的位置屈服强度增加,从而硬化的部分不再减薄,而是把拉深力传递给相邻未减薄的区域,使相邻未减薄的区域开始减薄,如图2所示。当板料所有区域减薄量一致时,所有位置的屈服强度也趋于一致,继续拉深过程中,板料在现有减薄的基础上重复上一减薄过程。

在减薄过程中,如果内部某区域拉应力大于抗拉强度,板料就会在该区域开裂。要想解决开裂问题,就需要其他区域或外部补充板料顺利进入到该区域,也就是控制板料在模具型腔内部的流动性,由此完成拉深过程,如图3所示。

图2 板料减薄变形过程

图3 材料流动示意图

前面的说明是基于所有拉深单元均处于双向拉伸状态的假设,由于车身冲压零部件的造型复杂,在整个拉深过程中,并不是每个时刻每个拉深单元均处于双向拉伸状态,如果在拉深结束时,板料在某一区域还处于非双向拉伸状态,零件就容易出现褶皱的现象,要解决褶皱问题,也需要控制板料的流动速度和流动量,使所有区域最终能够处于双向拉伸状态。

批量生产过程中,如果外部生产条件在容差范围内变化时,能否使零件始终保持既不开裂又不起皱的状态,取决于两方面:一方面是零件的造型设计,另一方面是拉延模具的工艺设计及调试状态,也就是我们常说的成形裕度和拉深稳定性。

成形裕度

成形裕度一度被理解成:为保持零件不失效(失效指的是出现开裂或褶皱等质量问题)而容许外界生产条件发生变化的程度,最常见的测试方法是增加压边力,测试拉深是否开裂。但实际上,这种测试方法测试的并不是成形裕度,而是拉深的稳定性。成形裕度是针对产品设计而言的,是指产品结构设计容许拉深模具型腔内板料在相邻区域内相互流动补充的极限程度及拉深力在相邻区域相互传递的能力。

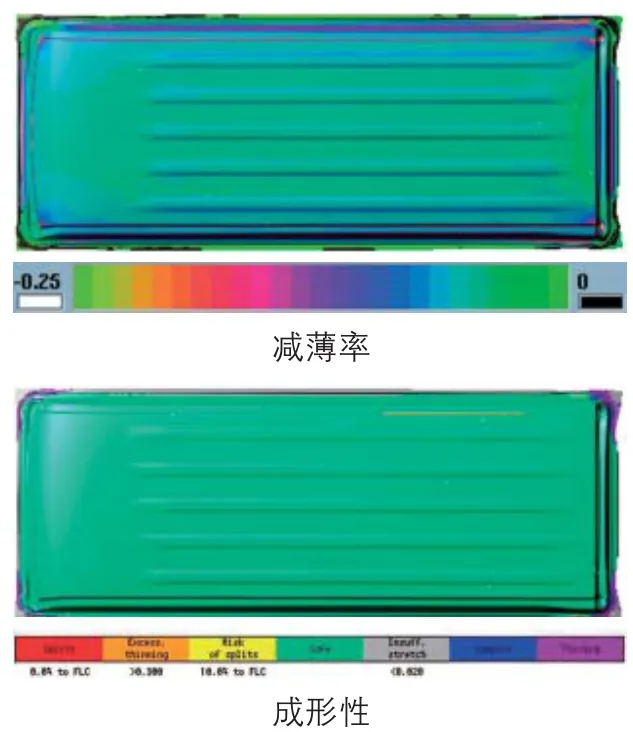

成形裕度高指的是相邻区域板料容易相互补充,拉伸应力可以顺利传递给相邻区域,如此可以保证拉深过程中各个区域能够拥有相对一致的应力状态及减薄状态。如图4所示的顶盖外板CAE分析结果,在产品区域内,减薄率均匀,从成形极限图来看,也不存在起皱的趋势,说明顶盖外板的成形裕度较高。

图4 顶盖外板成形裕度(CAE分析结果)

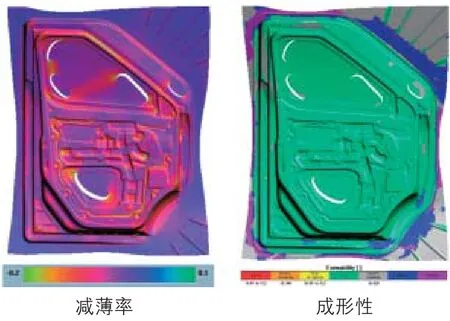

如果局部区域拉深力传递不顺畅,就会导致该区域容易出现开裂的现象,或者出现局部区域的板料不能顺利进入相邻区域而产生褶皱的现象,那么就认为此类零件的成形裕度低。以图5所示的车门内板为例,车门内板的减薄率差异较大,局部减薄率已达极限,但从成形极限图来看,局部位置还存在起皱的趋势,这说明车门内板的成形裕度很低。

直观的讲,在拉深过程中,板料由外部补充的量(即板料流入量)变化较大时,如果零件本身并没有发生开裂或褶皱的现象,说明内部区域板料可以顺利的相互补充,能够均匀减薄,因此零件成形裕度较大;反之,如果板料流入量变化很小,零件就发生开裂或褶皱的现象,说明内部区域板料不能及时的相互补充,减薄不均匀,因此零件的成形裕度小。

图5 车门内板成形裕度(CAE分析结果)

零件的成形裕度取决于零件的造型设计和选材。零件造型的拔模角度、型面特征的高低落差、圆角的大小都很大程度的影响着零件内部板料的流动可控性,零件内部板料流动可控性好,意味着在零件内部各区域之间,板料可以很容易的互相及时补充。零件的成形裕度管理属于同步工程范畴,应该在零件设计初期阶段进行控制,在不影响零件本身使用性能的前提下,尽量通过改善产品结构设计来提高零件的成形裕度。

拉深稳定性

拉深稳定性指的是当外部生产条件发生变化时,零件内部拉伸应力状态不发生变化或发生零件成形裕度范围内的轻微变化,零件不会出现失效的情况。比如,当拉深模具的压边力发生变化(尤其是增大)时,板料由外部进入模具型腔内部的量不会发生变化,或发生很小的变化,就不会引起零件内部的拉伸应力状态及减薄状态发生较大变化,说明此冲压模具的生产稳定性好。

图6 压料面受力分布图

保证拉深模具稳定性的办法,就是通过控制平衡块保持压边圈与凹模压料面的间隙稍大于板料厚度,拉深过程主要依靠拉深筋产生的阻力控制板料流动,而不是依靠压边圈与凹模压料面对板料的摩擦阻力,从而保证进料阻力在缓冲压力发生变化时能够保持相对恒定,提高拉深模具批量生产稳定性。图6所示为压料面受力分布图,凹模与压边圈间隙C1>t(t为板料厚度),由此保证缓冲压力F增大时,增大的力作用在平衡块上,保证施加到板料上的力F1保持不变,从而保证进料阻力不变,进而保证拉深的稳定性。

对于成形裕度较大的零件,拉深模具的稳定性对零件失效的影响并不是很大,比如发动机盖内板,由于零件形状简单,成形裕度较大,板料流入量大一点,零件不会起皱,板料流入量小一点,零件不会开裂,此时拉深模具的稳定性显得并不是那么重要。对于成形裕度较小的零件,拉深模具的稳定性就对批量稳定生产起到了关键性的作用,比如车门内板,由于产品功能设计的原因,零件深度较大,型面特征落差较大,导致零件的成形裕度小,拉深时板料流入量稍大一点就起皱,板料流入量稍小一点就开裂,对于此类零件,拉深模具的稳定性就显得尤为重要,拉深模具稳定性好可以保证在外界条件发生变化的时候,板料流入量保持相对稳定,从而保证零件不失效。

结束语

成形裕度与拉深稳定性从本质上讲是两个不同的概念。成形裕度是针对零件设计而言,要在零件设计初期阶段进行控制;拉深稳定性是针对拉深模具而言的,要在模具工艺设计阶段及模具调试阶段进行控制。两个概念虽然都和批量生产稳定性相关,但不能混为一谈,模具开发人员要对这两个概念有清晰的认识,为模具开发及验收工作提供正确的导向。