高速客车车顶小弯梁成形工艺研究

文/鲁万彪,周冬冬,孙犁,陈培·中车南京浦镇车辆有限公司

车体钢结构是客车车身的一个重要组成部分,侧顶小弯梁是车顶中重要部件,而且数量较多,产品质量会直接影响到侧?顶的外表美观。随着客车运行速度的提高,对车体自身的质量要求也越来越高,在客车运行过程中,车顶小弯梁要承受着整个车顶的重量、承受车顶上吊挂物的重量(比如空调、水箱、线槽等),还要承受来自外界的纵向和横向风阻,因此,小弯梁成形质量必须满足技术要求,保证列车运行的安全性和平稳性。

高速客车小弯梁结构及工艺介绍

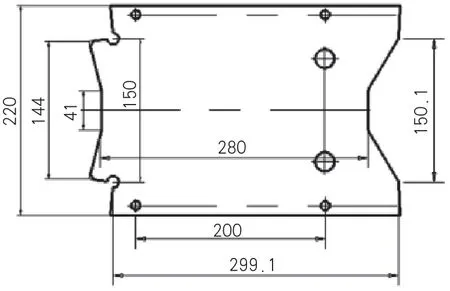

高速客车车顶小弯梁使用厚度为2mm的Q310板材,其尺寸为46mm(内开档)×70mm(高)×94mm(开档),且带R458mm外圆弧半径的帽形件,一端有21mm×4mm的止口,另一端有13°的斜角,如图1所示。

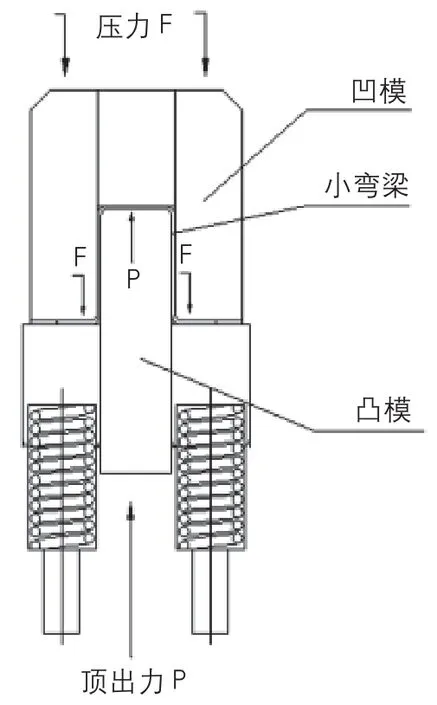

由于小弯梁结构复杂,成形难度大,只能采用压型工艺成形,经过研究分析,可从以下三步着手:⑴按照理论知识结合公司的实际经验值,计算出小弯梁展开尺寸(图2);⑵设计制作小弯梁压型模(图3)、检测台(图4);⑶通过压型试验验证展开尺寸及压型模(验证压型模主要看成形件R458mm圆弧度及帽形尺寸)。

图1 高速客车小弯梁设计图

图2 小弯梁展开尺寸

板料展开的尺寸直接影响着小弯梁的质量,除此之外,压型质量跟压力机的保压时间、模具上下模有无毛刺、材料的延展性等都有关系。

图3 小弯梁压型

图4 小弯梁检测台

高速客车车顶小弯梁成形状况

随着公路运输的不断发展,人们对舒适度、环境等有了更高的要求,车顶上的吊挂件数量也不断增多,车顶强度要求也有所提高。通过理论结合实际经验,我们初步确定了小弯梁展开图纸,通过下料和压型试验制作出图5所示的小弯梁,在小弯梁帽形结构中,端头止口和斜角角度均基本符合图纸要求,但是斜角拐角处有开裂现象出现,如果能解决开裂现象,小弯梁的成形问题就得到解决。

图5 初试压型状况图

高速客车车顶小弯梁成形工艺优化

通过对压型过程的应力应变分析,可近似认为两侧面部分受单向拉应力作用,如图6所示。变形开始时,凹模口处的坯料变薄最大,靠近凹模圆角的材料拉深开始时向凸模圆角移动,沿凸模圆角发生弯曲变形,使其厚度继续变薄,当拉深力过大,小弯梁两侧面材料的应力达到抗拉强度极限时,侧面被拉裂。由于在两侧面与底部圆角部分的交界面附近,材料的厚度最薄、硬度最低,因而,该处是发生拉裂的危险断面。

通过查阅资料、请教相关行业专家等研究分析,初步得出以下可能原因:

⑴ 小弯梁压型模凸凹模表面粗糙,影响材料在压型过程中的横向流动,导致拉裂现象。

⑵ 小弯梁开裂处的拐角位置存在应力集中。

⑶ 由于小弯梁开裂端口有个斜角,也就是两侧面材料比顶面材料多,两侧面比拐角处抗拉强度大,导致在压力作用下两侧面还未达到成形要求,拐角处已经发生开裂现象。

⑷ 由于成形后小弯梁开裂端宽度尺寸为126mm,分析原因可能是在压型过程中两翼面处的弯曲线往内偏移,使两侧面所剩材料小于所需尺寸,导致在压力作用下发生开裂现象。

针对以上分析,我们对压型模的凸凹模表面做了打磨处理,并在压型过程中加润滑油。此外,为减少弯曲拐角处的应力集中,我们对小弯梁展开图做了以下两种修改方案。

图6 小弯梁压型过程受力示意图

图7 方案一的展开图及成形图

图8 方案二的展开图及成形图

图9 工艺孔位置及尺寸修正后的展开图与成形图

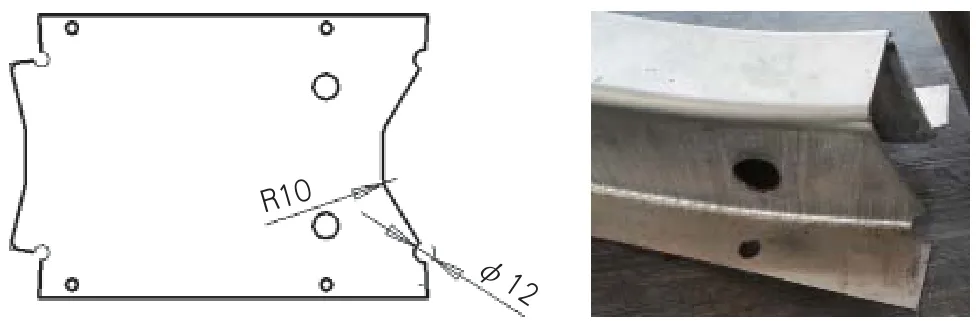

方案一:将展开图拐角处的尖角修改成R10mm的圆角,同时在两翼面弯曲线的尖角处开φ12mm工艺孔,用来减小应力集中,展开图和成形情况如图7所示。

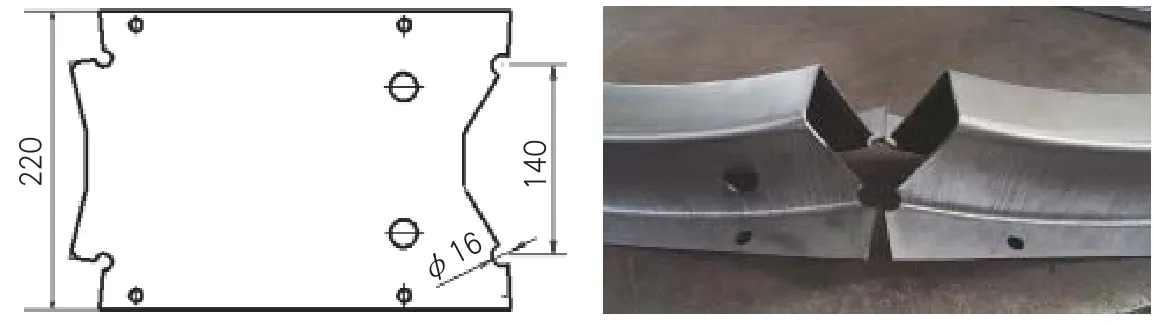

方案二:将展开图拐角处的尖角修改成φ10mm的工艺孔,同时在两翼面弯曲线的尖角处开φ12mm工艺孔,用来减小应力集中,展开图和成形情况如图8所示。

从以上两种修改方案的成形情况可以看出,第一修改方案成形后的小弯梁拐角处的裂缝明显比最初方案成形后的裂缝小,而第二修改方案成形后小弯梁裂口更为明显,并往里延伸。由此可见,第一修改方案有明显效果,但还是有裂缝存在,还需要进一步改进。

通过进一步研究发现,在两翼面弯曲线的尖角处开φ12mm工艺孔,不仅起到减小应力集中的作用,还起到预弯曲的效果,加了工艺孔后,压型过程中此处板料的刚度小于其余位置,导致在压力作用下工艺孔位置先弯曲。发现这一情况后,我们对工艺孔大小、位置等做了多种修改,通过多次压型试验,最终发现,当把展开图中两工艺孔位置往中间各移5mm(将工艺孔中心距尺寸由150mm改成140mm),工艺孔直径改大到φ16mm,成形后的小弯梁开裂位置处裂缝消失,基本能满足工艺和质量要求,如图9所示。

在试验过程中,我们还发现两侧面位置的吊装孔被拉成了斜椭圆形,如图10所示。从图10中可以看出,椭圆孔的一头偏向开裂口位置,这样导致上端材料比下端材料少,在相同拉力的作用下,上端的抗拉强度小于下端,从而发生开裂现象。我们把展开图中的吊装孔取消后,再次做成形试验。试验发现,端头裂缝完全消失。但是为了车顶吊装需要,吊装孔不能取消。移动吊装孔位置后,做成形试验发现,当把吊装孔位置移向中间位置后,端头裂纹也会完全消失,如图11所示。

图10 吊装孔成形

图11 吊装孔位置移动后成形

通过以上研究最终确定了小弯梁的展开图,如图12所示。

结束语

本文通过高速客车车顶小弯梁的结构介绍以及成形工艺分析研究,对开裂端进行优化处理,最终确定小弯梁的展开图,并以此为依据推算出平顶小弯梁下料图,通过压型试验以及检测台检查,样品均符合要求。