粉末喷涂不同固化工艺下的涂层性能测试分析

林玉金

(佛山三水凤铝铝业有限公司 广东佛山 528137)

1 概述

粉末喷涂铝合金型材生产过程中,涂层的固化工艺控制是一个关键控制点,直接影响粉末涂层产品的综合性能。粉末涂层在烘烤炉中特定温度和时间内固化,熔融流平交联固化成膜;如果烘烤温度达不到规定温度或者烘烤时间达不到规定时间,涂膜的交联固化不完全,影响涂膜的物理力学性能和耐化学药品等性能;反过来烘烤温度过高或烘烤时间过长,使涂膜变色或老化而影响涂膜的各种性能。因此,为了保证固化条件,需要制定严格的工艺,并按要求操作。生产现场为了保证烘烤炉固化条件的稳定性,会选择和配备指示及控制准确、灵敏、稳定和可靠的温度控制仪器和设备。企业在采购新的原辅材料过程中,一般会对新涂料品种进行相关工艺及性能的探测,以求生产和质量的稳定。本文在研究固化工艺与涂层性能的关系所使用的烘烤设备是实验室用烘箱,在实际生产过程中,车间都是大型烘烤炉,炉温均匀性控制不及实验室,所以我们力求找到一个合适的温度区间,确保产品性能的稳定。

2 试验

2.1 试验目的

验证不同温度、不同时间条件下粉末涂层的固化效果,找出能确保产品质量稳定适合生产现场的固化工艺范围。

2.2 试验过程

在烘箱里(经炉温跟踪仪测试温度曲线稳定),设定不同温度和不同的时间对现场喷涂板(标准试板70mm×120mm)进行烘烤固化后,放置48小时进行涂层性能的检测,包括:膜厚、附着力、弯曲、杯突、正冲击、反向冲击、耐溶剂光泽度、色差。本次试验所选粉末涂料为某一厂家白色系9010,主要是为了便于观察固化后涂层表面颜色的变化。

2.3 固化条件

于生产现场取样,不同工艺条件每组测试试样8块,按表1固化工艺,在烘箱中进行固化。

3 固化后涂层性能检测结果

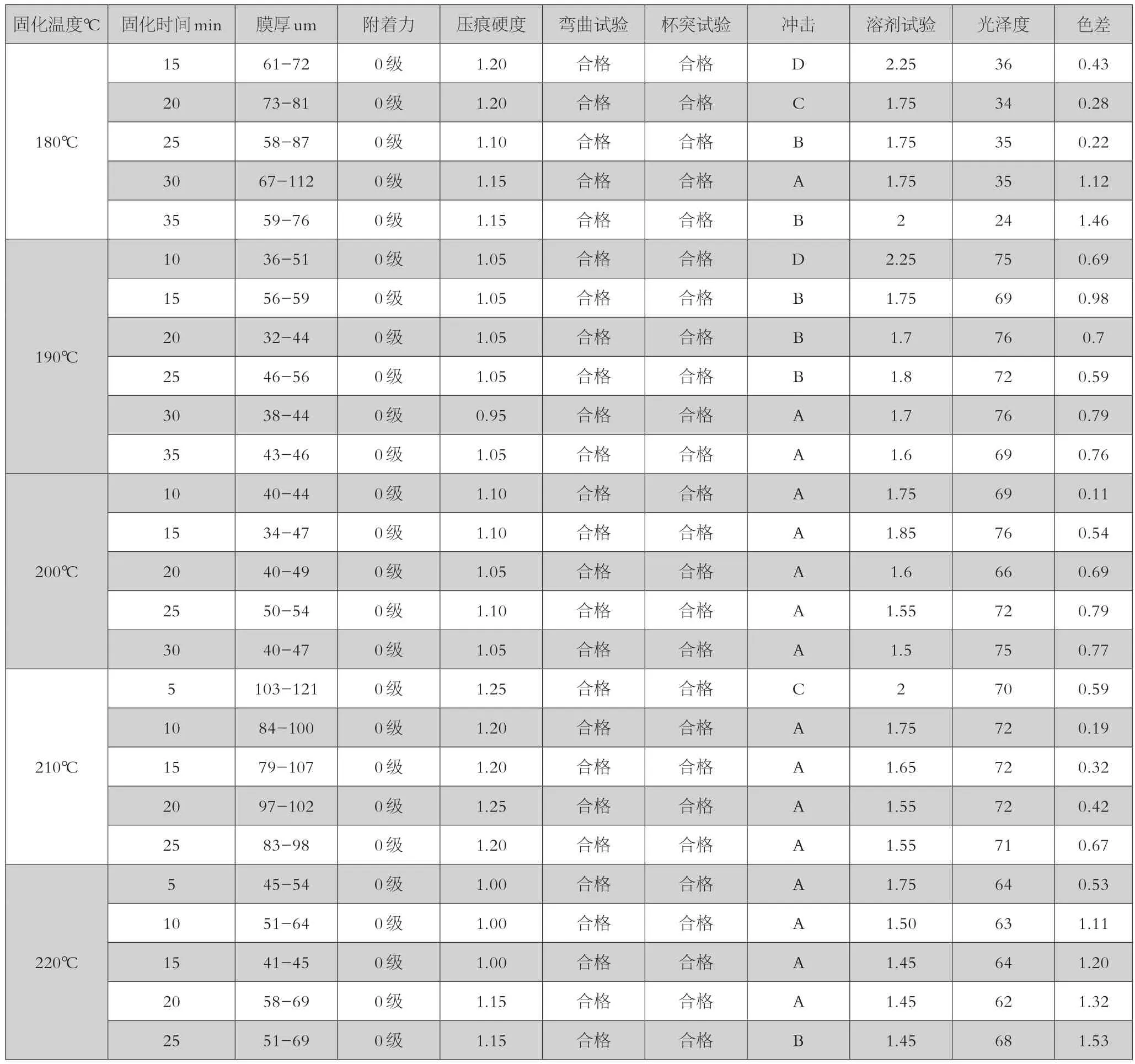

对不同固化工艺条件下所制得的带涂层试板,按照GB 5237.4标准的测试方法进行相关性能检测,检测结果见表2。

4 数据分析

从表2涂层性能检测来看,不同固化条件所得试板,其涂层的附着力,弯曲试验和杯突试验均合格,无法分析。我们从压痕、冲击、耐溶剂和光泽色差几个测试指标着手分析。

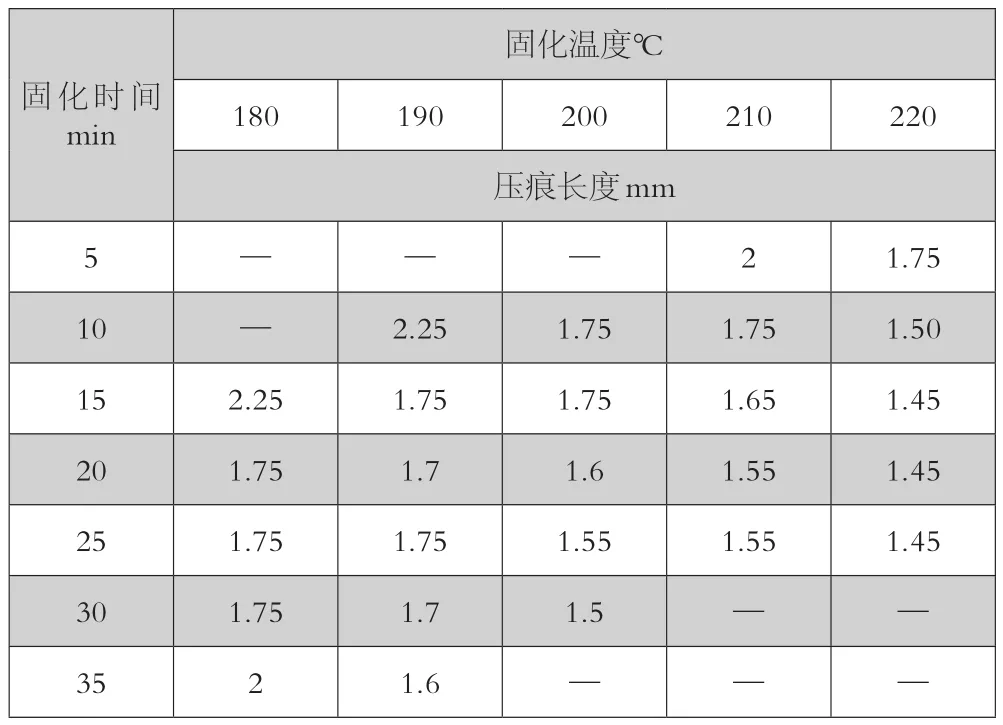

(1)试板按压痕硬度的标准测试方法进行测试,记录压痕的长度,按照粉末涂层抗压痕性大于80的要求,压痕长度需小于1.25mm才能合格,但涂层过软或过硬都对综合性能不利,压痕长度一般控制在1.1mm~1.2mm的范围比较合适。不同固化工艺下,压痕试验的数据比对见表3,表3中黄色底框显示的压痕长度均符合理想的涂层性能要求。

表1 试验固化工艺

表2 不同固化条件下涂层性能

(2) 不同固化工艺条件下烘烤所得涂层试板,按标准方法进行反向冲击试验,冲击试验结果比对见表4,表4中A、B、C、D分别表示开裂级别,A表示涂层完好,无开裂脱落;B表示轻微开裂,无脱落;C表示明显开裂,D表示开裂脱落。从表4看,经冲击试验后,涂层完好达到A状态的为黄色底框显示的工艺状态下获得的涂层。

(3) 试板按耐溶剂标准测试方法进行检测,考虑溶剂测试后用指甲划痕的评定方法受指甲硬度的影响可能会干扰测试结果的评定,因此测试完成后,实验室用压痕硬度测量的方法,通过测量压痕的长度,来判断涂层软化程度,即压痕长度越长,说明涂层越软。从表5中测试数据看,经耐溶剂测试后,180℃温度下不同固化时间时,涂层基本都偏软,220℃温度下固化时间10min以上涂层都偏硬。黄色底框显示的固化条件下,涂层的耐溶剂性较好。

表3 压痕试验比对

表4 冲击试验比对

表5 溶剂试验

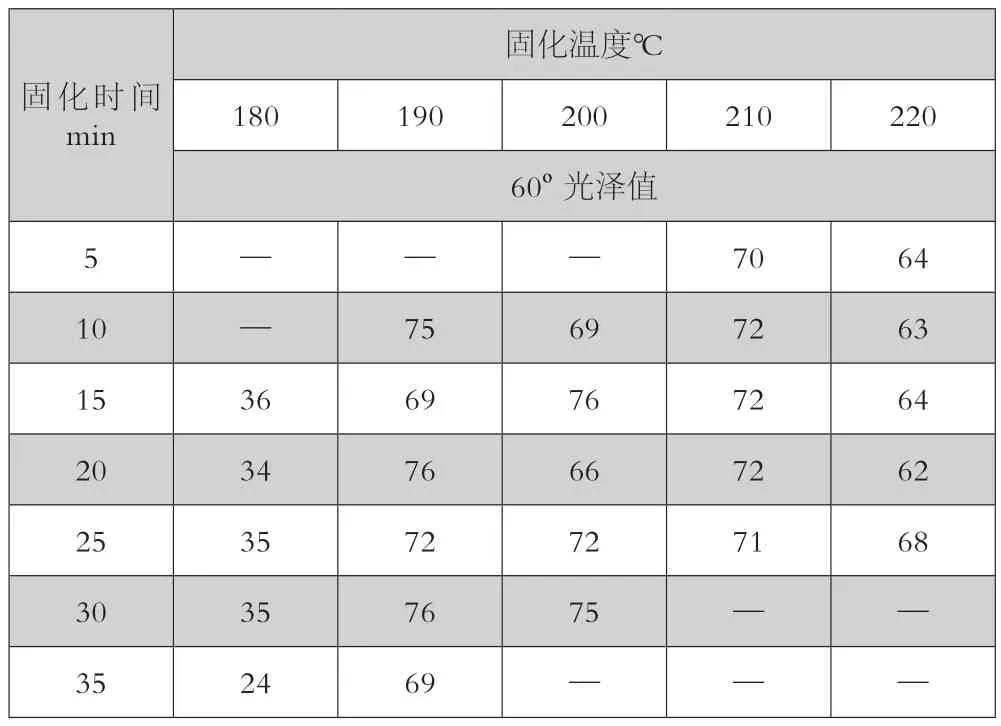

表6 光泽度比对

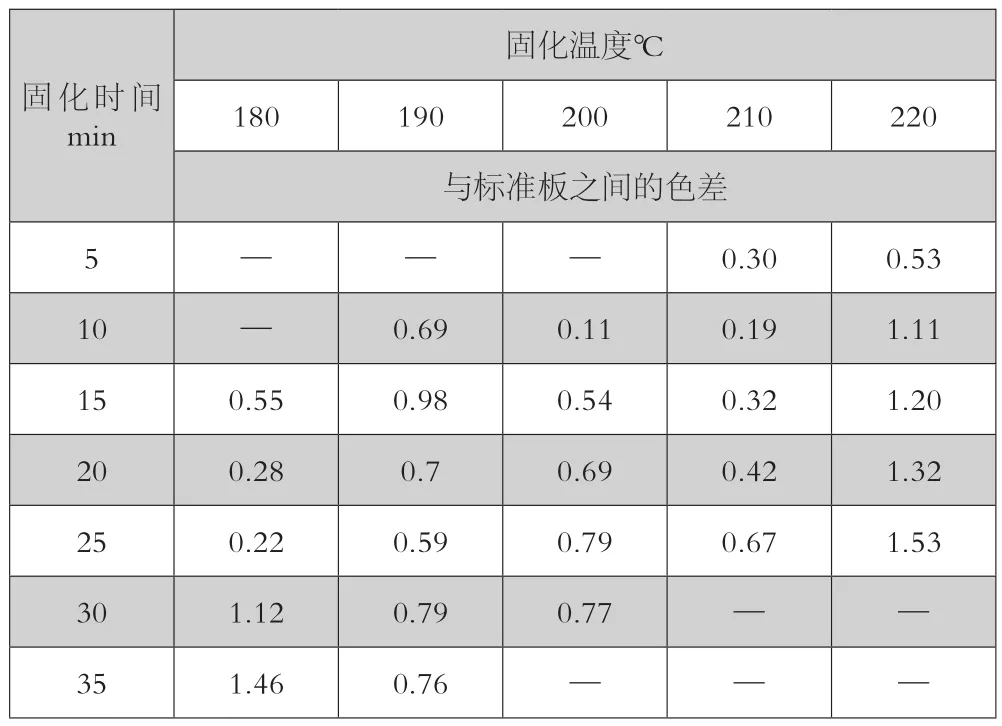

表7 色差比对

(4)将不同固化工艺条件下获得的样板,以粉末涂料供应商提供的9010标准色板为校对板进行比对,测试光泽度和色差,所测结果分别见表6和表7。标准板的光泽值为69,经过不同固化工艺获得的涂层表面光泽度见表6,按照标准要求允许偏差为±7个光泽值。黄色底框中的光泽值符合光泽要求。

不同固化条件下获得的涂层样板与标准板之间比对测试色差,色差值见表7,按照标准要求色差值控制在1.5以内为合适,从测试的色差情况看,除了220℃、25min工艺条件固化的样板色差超出1.5,其他所有样板的色差都在要求范围内,但黄色底框显示的固化工艺条件下获得的样板色差与标准板偏离更小,而且190℃~210℃温度下,不同固化时间条件下色差相对稳定在较小范围。

综上所陈述的结果,分布在黄色底框中的固化工艺条件是各项所测试性能可优选的工艺,对于涂层的整体性能,我们需综合考虑附着力、压痕硬度、弯曲试验、杯突试验、冲击试验各项性能,按照黄色底框的分布趋势,不难看出综合性能比较好的喷涂固化优选工艺分布区间在:温度200℃~210℃,时间10~25min。在这个条件下,所获得的性能较为稳定。