基于热力试验方法对供热机组引射汇流改造的节能研究

(大唐东北电力试验研究所有限公司,吉林 长春 130012)

0 引言

火电纯凝机组由单一的发电模式向热电联产模式发展是未来十几年甚至是几十年的趋势,目的是鼓励发展热电联产、集中供热,提高热电机组的利用率,而且国家能源局、发展计划委员会和经贸委员会早在2000年联合下发的《关于发展热电联产的若干规定》,更是促进了热电联产的可持续发展和健康发展。随着近年来工业发展速度加快,工业蒸汽需求量逐步增大,火电厂纯凝发电机组进行供热改造,对提高能源效率、降低发电供热煤耗、改善火电企业经营环境有着十分重要的意义[1]。

火电机组生产过程中产生的各种参数的蒸汽,其能量品质有着较大的差别,根据用户的实际需要合理分配蒸汽的品质和数量,不仅可以提高能源的利用率,还可以提高企业的经济效益。而在工业生产中,往往采用阀门将高压高温蒸汽进行节流减压的方式来达到用户的需要。阀门节流减压造成了能量的无效贬值,使高品位的蒸汽在没有对外做功的情况下转化为低品位的蒸汽,这属于用能质量上的浪费[2-3]。

某厂330 MW机组为热电联产联合模式,原工业供汽是由再热热段引出,热段参数为540℃、3.68 MPa,经减温减压后供给工业用户,热用户参数为220℃、1 MPa。供给与需求严重的比匹配造成高参数蒸汽做功损失巨大,显然这种供热方式极为不经济。后经过研究进行供热系统改造,引进引射汇流技术,由再热冷段作为驱动汽源,引射五段抽汽,两种品质的蒸汽混合后形成一种中间品质的蒸汽供给热用户。主要技术参数见表1。

表1压力匹配器主要技术规范

名称规格压力匹配器型号TPM2.9/0.65-1.0-108(A)最大供汽量/t·h-1108供气量调整范围/[%]30-100出口压力/MPa1.0出口温度/℃220典型工况THA75%THA再热冷段抽汽压力/MPa4.092.9055温度/℃326299.8可用量/t·h-16060五段抽汽压力/MP10.6521温度/℃352354.29可用量/t·h-14040减温水压力/MPa1.8-2.41.8-2.4温度/℃3030可用量/t·h-13030

1 基于试验测试对引射汇流改造节能的分析方法

1.1 引射汇流装置的工作原理[4-5]

引射汇流装置原理如图1所示,图为多喷嘴引射汇流装置,此装置是应用拉瓦尔气体喷射原理,高压蒸汽经入口1进入高压室,流经调节组件4后压力下降,进入接受室5后的压力低于低压进汽压力,低压蒸汽被抽吸进入接受室,高、低压蒸汽混合后进入扩压管7,在这过程中混合蒸汽压力动能转化为压力能,使其出口压力得到回升。

该引射汇流装置为三喷嘴结构,蒸汽流量高,引射能力强,调节范围广,并且在无低压蒸汽进入时,不会对高压蒸汽产生阻力,具有较高的经济性能。

图1 多喷嘴压力匹配器结构示意图[6]1-工作蒸汽入口;2-高压室;3-低压蒸汽吸入口;4-调节组件;5-接受室;6-混合段;7-扩散段;8-混合蒸汽出口;9-电动执行器;10-支撑座

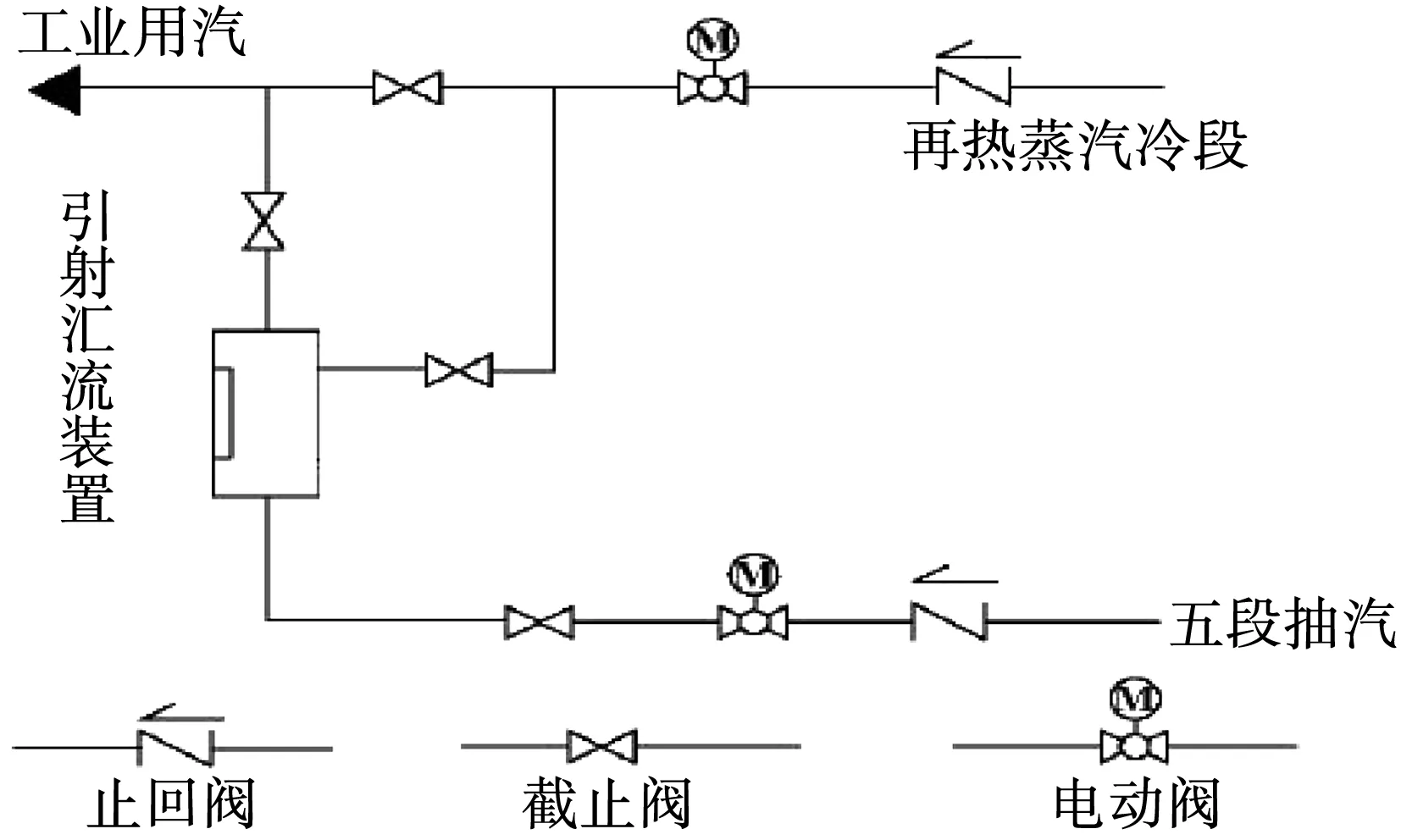

1.2 引射汇流装置的接入系统

该厂的引射汇流装置设计原理为:利用再热冷段蒸汽与五段抽汽联合供热代替再热热段单独供热。再热冷段蒸汽进入引射汇流装置,利用高压蒸汽(冷再)的引射能力,抽吸低压蒸汽(五抽),混合后形成能够满足热用户的蒸汽,具体接入系统如图2所示。

图2 引射汇流装置接入系统图

1.3 试验方法在引射汇流改造的节能分析

引射汇流装置具有接入系统简单、占地面积小、投资少、节能量大等优点,但是如何确定节能量是本文分析的重点。引射汇流装置的节能量可以通过的理论方法分析其节能量,但与实际运行中引射汇流装置的节能量相差较大。选择一种正确的分析方法对于评价引射汇流装置节能量至关重要。

本文选用热耗试验方法对引射汇流装置进行节能量评价。主要评价方法为:(1)选择机组六种试验工况;(2)每个工况进行再热热段单独供热试验和引射汇流装置供热试验;(3)计算每个工况下的机组热耗率;(4)在同一工况下对比两种供热方式的热耗率,计算引射汇流装置节能量。

2 引射汇流改造的节能分析

2.1 引射汇流改造的试验数据

通过热耗试验进行现场测试,对机组运行参数进行调整,在各个负荷下得出压力匹配器供汽流量、调门开度和引射比等主要技术指标,详见表2。

表2各负荷下引射汇流装置主要指标

项目设计值320MW300MW270MW250MW230MW210MW发电机功率/MW—316.79303.79270.59251.09229.85210.65主蒸汽流量/t·h-1—947.61916.79814.20756.86684.52624.80再热冷段抽汽流量/t·h-16052.02764.61957.19164.64761.42057.677五段抽汽流量/t·h-14028.67726.94419.96718.43611.3759.146引射比1.51.812.402.863.515.406.31

试验结果显示,随着机组负荷的降低,再热冷段抽汽流量基本保持不变为60 t/h,虽然压力匹配器的开度趋向较好,但是引射汇流装置的引射能力在逐渐下降,引射的五段抽汽流量在不断降低,其引射比从1.8增大到6.3。

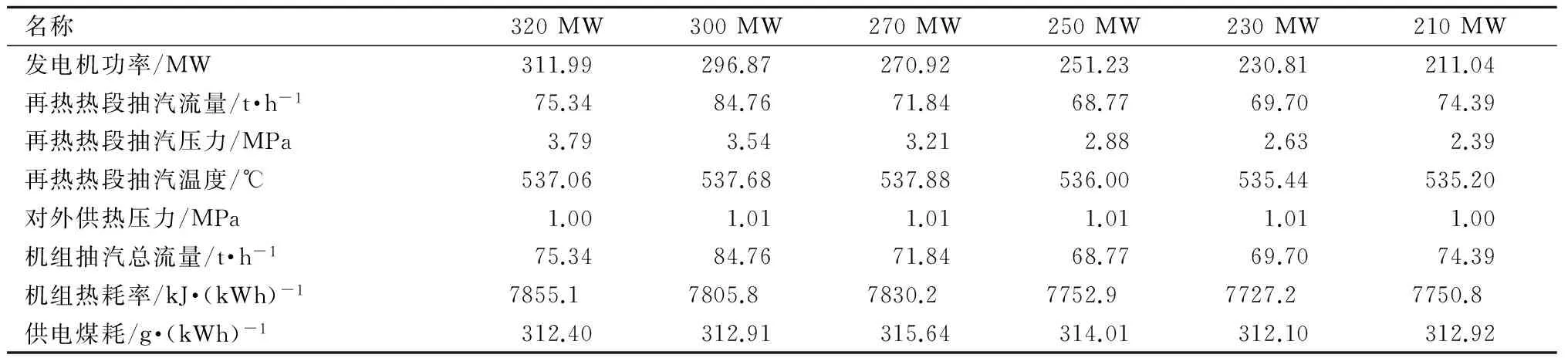

机组原对外供热是由再热热段抽汽提供,供热参数为:压力3.68 MPa、温度540℃,而工业用汽参数为:压力1.0 MPa、温度220℃,则需要对再热热段抽汽进行减温减压来达到工业用汽的需求。这样就会造成高品质蒸汽在没有做功的情况下转化为低品质蒸汽的现象,属于严重的能源浪费,非常的不经济。引射汇流供热技术可以有效的避免这一缺点,利用部分高压蒸汽(再热冷段)的引射能力,抽吸一部分低压蒸汽(五抽)供应用户,以实现低能位蒸汽部分替代高能位蒸汽的目的。表3、表4分别给出了两种供热方式下主要经济指标。

表3引射汇流供热方式下的主要经济指标

名称320MW300MW270MW250MW230MW210MW发电机功率/MW316.79303.79270.59251.09229.85210.65再热冷段抽汽流量/t·h-152.0364.6257.1964.6561.4257.68再热冷段抽汽压力/MPa4.223.973.493.092.802.55再热冷段抽汽温度/℃337.29335.33322.69315.18309.25312.02五段抽汽流量/t·h-128.6826.9419.9718.4411.379.15五段抽汽压力/MPa0.950.900.820.740.700.64五段抽汽温度/℃346.56350.33346.37349.10340.82344.80机组抽汽总流量/t·h-180.7091.5677.1683.0872.7966.82机组热耗率/kJ·(kWh)-17804.97762.57798.97702.47715.87744.5供电煤耗/g·(kWh)-1310.02310.02313.24311.22310.24312.14

表4再热热段供热方式下的主要经济指标

名称320MW300MW270MW250MW230MW210MW发电机功率/MW311.99296.87270.92251.23230.81211.04再热热段抽汽流量/t·h-175.3484.7671.8468.7769.7074.39再热热段抽汽压力/MPa3.793.543.212.882.632.39再热热段抽汽温度/℃537.06537.68537.88536.00535.44535.20对外供热压力/MPa1.001.011.011.011.011.00机组抽汽总流量/t·h-175.3484.7671.8468.7769.7074.39机组热耗率/kJ·(kWh)-17855.17805.87830.27752.97727.27750.8供电煤耗/g·(kWh)-1312.40312.91315.64314.01312.10312.92

2.2 试验结果节能分析

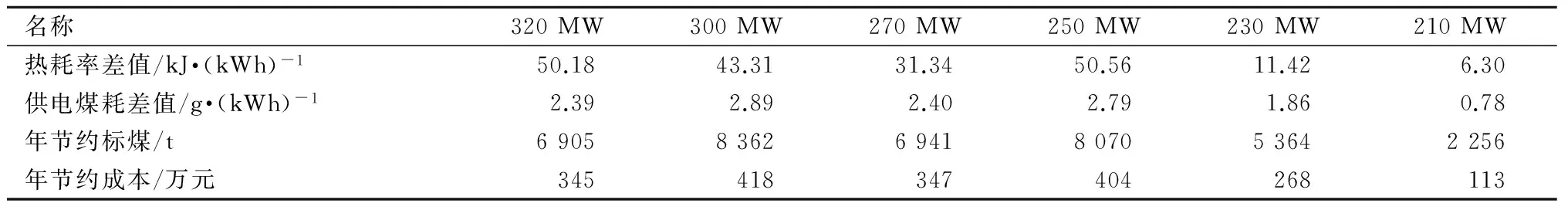

通过表5中两种方式的对比来看,机组负荷在250~320 MW之间,对外供热量基本相当的情况下,引射汇流供热方式较再热热段供热方式下的节能量均在2 g/kWh以上,节能效果显著,节能量最大时负荷出现在300 MW,达到了2.89 g/kWh。机组负荷下降至230 MW时,引射汇流供热方式的节能量仍有1.86 g/kWh,机组负荷继续下降值210 MW时,其节能量则急剧降低,只有0.78 g/kWh,从图3中可以直观的看出。

表5不同负荷下引射汇流改造节能量

名称320MW300MW270MW250MW230MW210MW热耗率差值/kJ·(kWh)-150.1843.3131.3450.5611.426.30供电煤耗差值/g·(kWh)-12.392.892.402.791.860.78年节约标煤/t690583626941807053642256年节约成本/万元345418347404268113

图3 两种供热方式下的供电煤耗对比图

若机组负荷运行在210 MW以上,则引射汇流供热方式比再热热段供热方式的节能量平均为2.18 g/kWh,年节约标煤平均为6 145 t,每年节约成本约304万元。

3 结论

机组引进引射汇流技术,由原再热热段供热方式改造为再热冷段与五段抽汽联合供热方式,即引射汇流供热方式,增加了一台压力匹配器。在引射汇流供热不能满足外界供热需要时,再热热段作为补充汽源进行联合供热。本文研究的试验方法在定

负荷、定供热量的前提下,对比再热热段供热方式和引射汇流供热方式的供电煤耗差别,试验结果表明,在试验条件下引射汇流装置的引射比最佳为1.8,随着负荷的降低引射汇流的引射比逐渐升高。在机组对外供汽约80 t/h时,机组负荷在230 MW以上节能量约2 g/kWh左右,每年节约标煤约6 145 t,每年节约成本约304万元。

[1]王惠新.引射汇流装置在火电厂供热改造上的应用[J].能源与节能.2013,2(89):113.

[2]周广沙,史永胜,向同琼,等.引射汇流装置在供热机组中的应用研究[J].汽轮机技术,2013,55(6):440-442.

[3]宋绍伟,董忠君.引射汇流技术在热电联产机组上的应用[J].山东电机工程学会2011年学术年会,2011,154-159.

[4]魏熙臣.具有环形喷嘴的引射汇流装置[P].中国.200420018795.0.2005-06-08.

[5]索科洛夫,津格尔.喷射器.黄秋云译[M].北京:科学出版社,1977.

[6]刘培琴,王文生,韩殿营.双级串联引射技术中喷射器设计的计算方法[J].节能技术,2004,22(2):17-19.