超临界碳氢燃料中结焦固体颗粒的沉积规律研究

(哈尔滨电气国际工程有限责任公司,黑龙江 哈尔滨 150028)

碳氢燃料在冷却管道中结焦产生的焦炭颗粒是分子量比较大的烃类混合物[1],其容易在流动的过程中粘附在冷却管道上,不仅会导致冷却效果降低,严重时还会堵塞冷却管道,造成安全隐患。虽然碳氢燃料既可以作为推进剂又可以作为冷却剂,应用在主动再生冷却技术方面具有一定的发展前景,但碳氢燃料在高温冷却通道内结焦以及焦炭颗粒的积聚和沉积问题是目前超燃冲压发动机冷却技术发展需要克服的主要难题[2]。在锅炉尾部烟道以及锅炉水平烟道受热面上也会发生类似的飞灰沉积[3],而炉渣和飞灰含碳量是构成燃煤工业锅炉主要热损失的主要部分[4]。由此可见积碳沉积问题在各领域内造成的影响十分恶劣。所以,研究碳氢燃料在冷却通道内的流动特性和结焦产生的焦炭颗粒的输运、沉积特性就显得尤为重要。碳沉积是碳氢燃料作为热沉使用必须解决的问题[5],迄今为止,人们对结焦过程和机理的认识理解并不深入。国外研究学者Doungthip[6]等人对不同压强下的碳氢燃料进行裂解结焦实验。实验结果表明,焦炭的沉积量与实验管路的压强有关,冷却管路中的压强差越大,焦炭的沉积现象越明显。Gascoin[7]等人在固定的实验温度下,分别在不同压强,不同质量流量,不同管道材料的实验条件下,对十二烷进行了裂解结焦实验。发现施加在流体上的热通量有利于焦炭的形成,停留时间,流体压力,测试的长度和测试期间使用的碳氢化合物的量,反应器的催化效果等因素对焦炭的形成和沉积都有较大影响。国内研究学者谢文杰[8]对JP-10进行裂解结焦实验,通过分析结焦样品,得出以下结论:颗粒状的结焦颗粒的直径一般在500 nm以上,部分颗粒的直径可以达到几个微米而且结焦颗粒全都没有固定的形状。谢文杰[9]等人对正庚烷在超临界条件下进行裂解实验,得出在不同温度和流动速率时,碳氢燃料裂解结焦量的变化规律。研究发现随着温度降低,裂解反应变弱,结焦量减少。金迪[10]等人研究发现,碳氢燃料在壁面经过氧化的冷却管道中的结焦量会大大降低。由于结焦颗粒在冷却通道内沉积的影响因素十分复杂,包括结焦颗粒之间的碰撞、粘附、聚合,结焦颗粒之间的化学反应,结焦颗粒和壁面的碰撞、吸附等因素,但是这些因素的影响规律难以捉摸,研究起来十分复杂[11]。所以,本文将在不考虑结焦颗粒之间相互作用的前提下初步研究结焦颗粒在冷却管路内积聚的影响因素。通过数值模拟,研究冷却通道结构,壁面粗糙度,燃料质量流量,燃料温度,结焦颗粒直径等因素对结焦颗粒沉积的影响。通过实验探究冷却通道结构对结焦颗粒沉积的影响。

对比分析在相同孔板参数条件下仿真结论与实验研究结果,寻找普遍规律,为今后深入研究碳氢燃料裂解结焦特性以及结焦颗粒的沉积特性提供指导性建议。

1 超临界碳氢燃料中液固两相耦合下结焦颗粒沉积的数值模拟

1.1 液固两相流模型的建立

采用SSTk-ω混合模型对流体相进行数值模拟。SSTk-ω模型将混合功能和双模型加在一起。混合功能是为近壁区域设计的,在近壁面处使用k-ω模型,而在边界层外采用k-ε模型,这样可以使模拟效果更加精确[12]。采用欧拉-拉格朗日离散颗粒模型对液固两相流进行模拟。

颗粒相得控制方程为

(1)

液体相得控制方程为

连续方程

(2)

动量守恒方程

(3)

式中εl——流体体积分数;

ρl——流体相密度/kg·m-3;

vl——流体相速度/m·s-1;

g——重力加速度/m·s-2;

Sl——流体相应力张量/N;

Isl——颗粒和液相间的动量传递项/(kg·m)·s-1。

流体相应力张量

Sl=-PlI+τl

(4)

式中I——单位张量;

τl——液相的粘性应力张量。

液相的粘性应力张量其表达式为

τl=2εlμlDl+εlλltr(Dl)

(5)

式中Dl——流体相应变率张量。

(6)

模型边界条件如表1所示,模型的主要参数设置如表2所示,颗粒相的主要参数如表3所示。

表1模型边界条件

边界边界类型左壁面质量入口右壁面压力出口上壁面及孔板壁面无滑移壁面

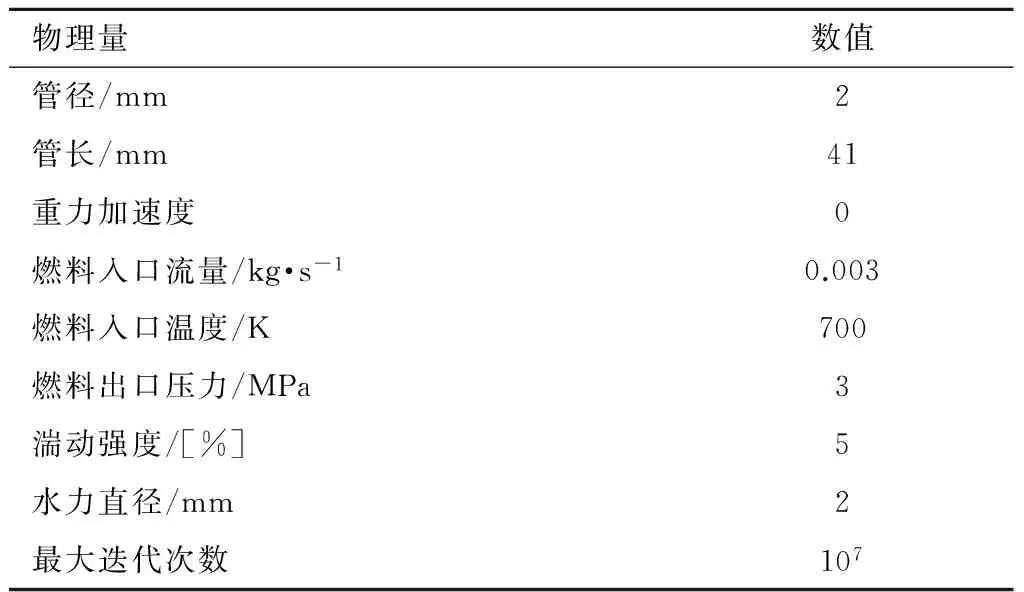

表2模型主要参数

物理量数值管径/mm2管长/mm41重力加速度0燃料入口流量/kg·s-10.003燃料入口温度/K700燃料出口压力/MPa3湍动强度/[%]5水力直径/mm2最大迭代次数107

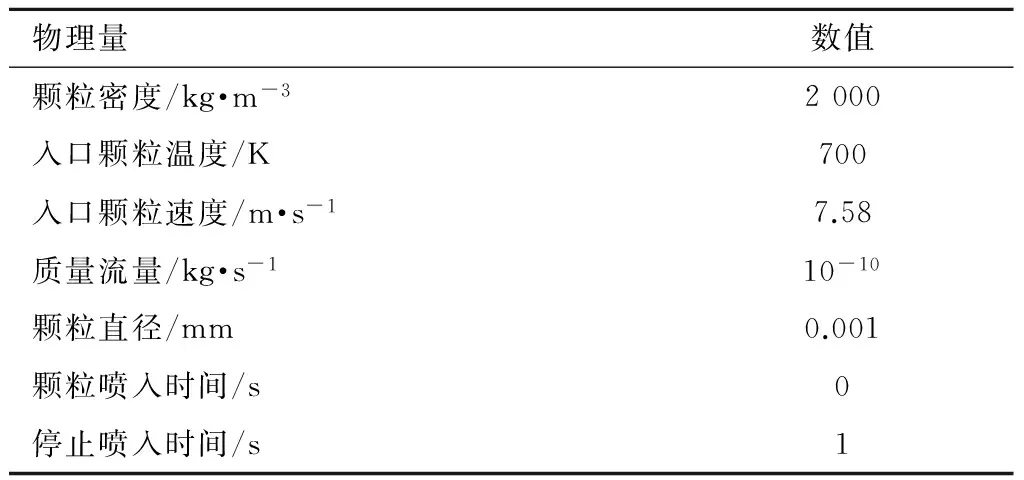

表3颗粒相主要计算参数

物理量数值颗粒密度/kg·m-32000入口颗粒温度/K700入口颗粒速度/m·s-17.58质量流量/kg·s-110-10颗粒直径/mm0.001颗粒喷入时间/s0停止喷入时间/s1

1.2 不同因素对结焦颗粒沉积的影响

(1)冷却管道结构对颗粒沉积的影响

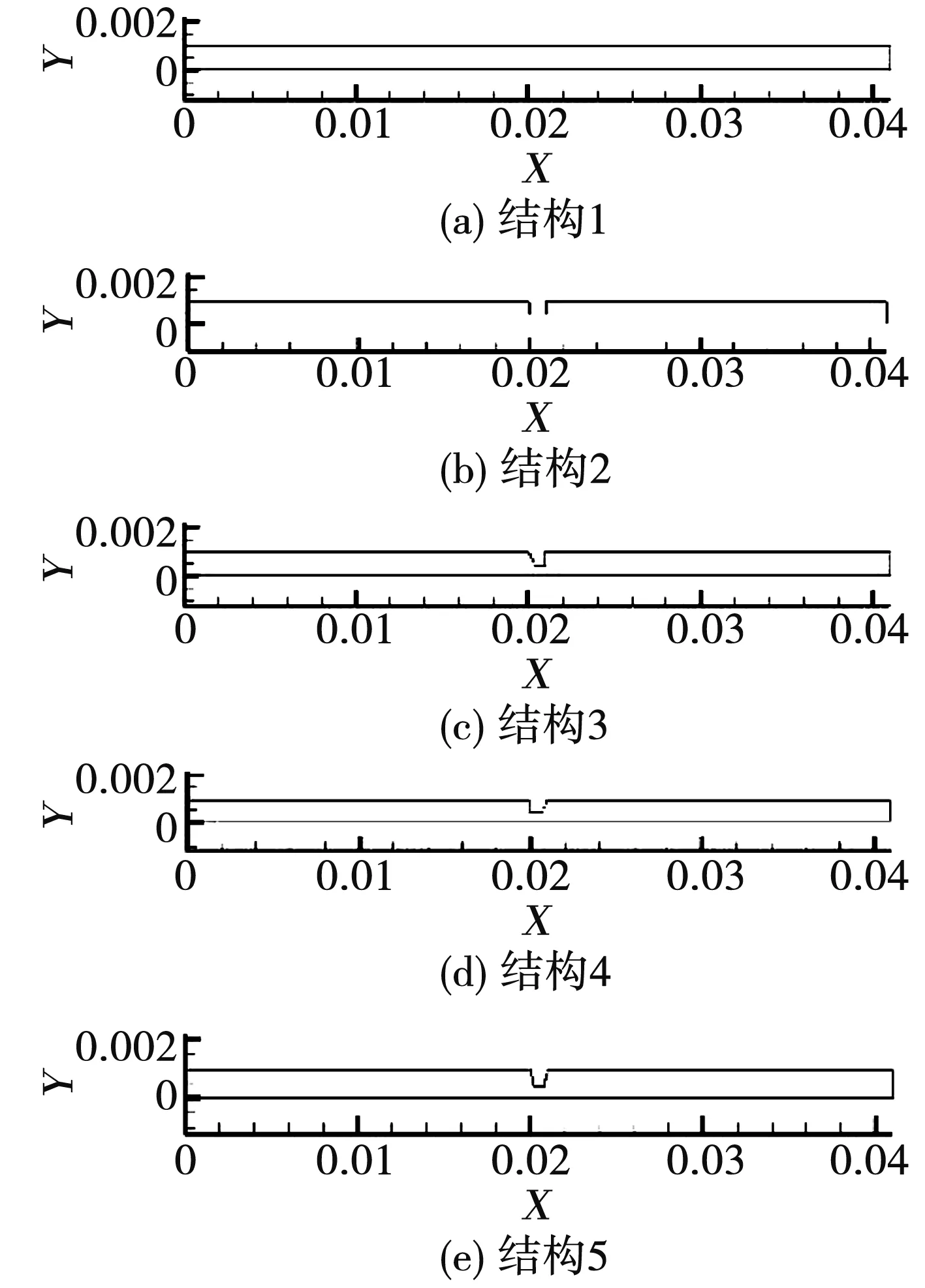

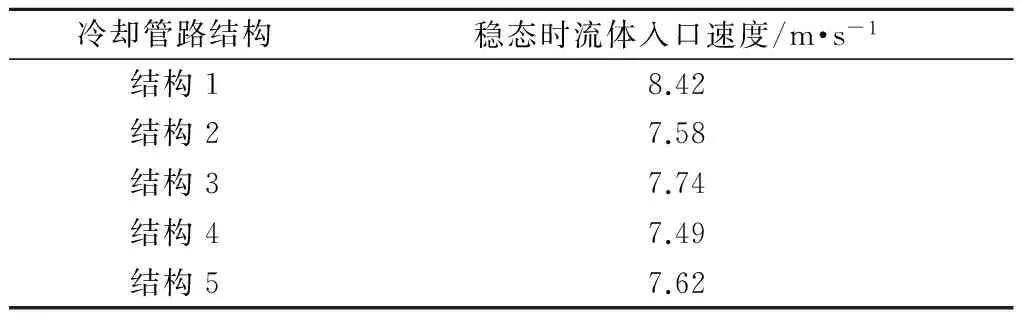

边界条件设置和计算模型如前文所述,模拟时采用5种管路结构(结构1冷却通道无孔板,结构2冷却通道带有直角突缩-直角突扩形孔板,结构3冷却通道带有斜角渐缩-直角突扩形孔板,结构4冷却通道带有直角突缩-斜角渐扩形孔板,结构5冷却通道带有斜角渐缩-斜角渐扩形孔板。),各结构稳态时流体入口速度设置见表4。

图1 模拟管段的二维几何图形

表4不同管路结构中稳态时流体入口速度

冷却管路结构稳态时流体入口速度/m·s-1结构18.42结构27.58结构37.74结构47.49结构57.62

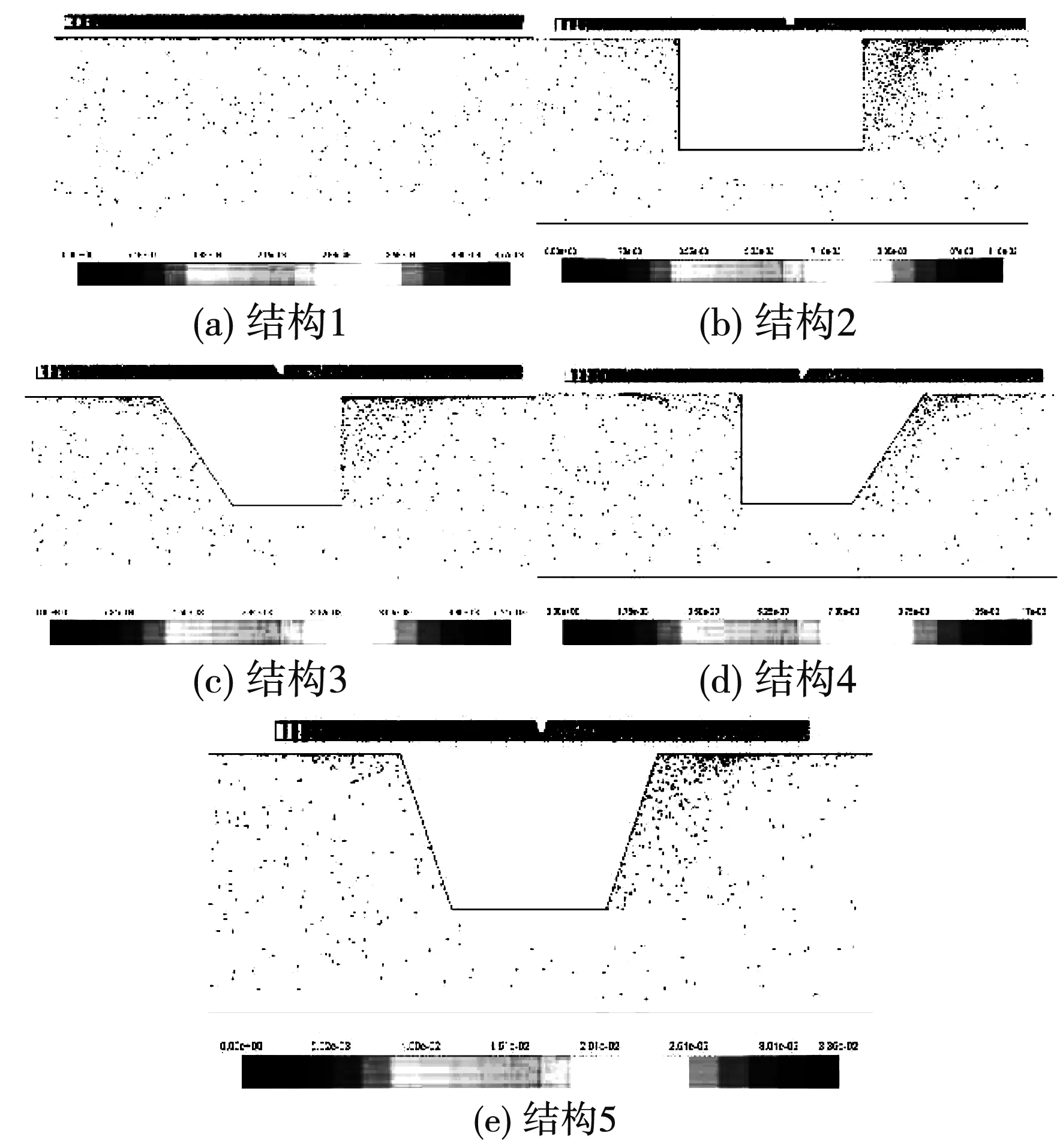

不同冷却管路结构中,结焦固体颗粒在冷却管路中的积聚情况如图2所示。

图2 管路内颗粒积聚情况

分析图2得出结论:在超临界碳氢燃料中,结焦固体颗粒在冷却通道的孔板附近容易发生沉积,且沉积的程度和孔板的形状有关。结焦颗粒在带有圆柱形孔板结构的冷却管路中的沉积现象比在带有斜角渐缩、斜角渐扩结构孔板的冷却通道中的沉积现象严重。所以在实际发动机的冷却通道中建议使用渐变形的孔板,以此来改善颗粒在孔板附近的沉积现象。

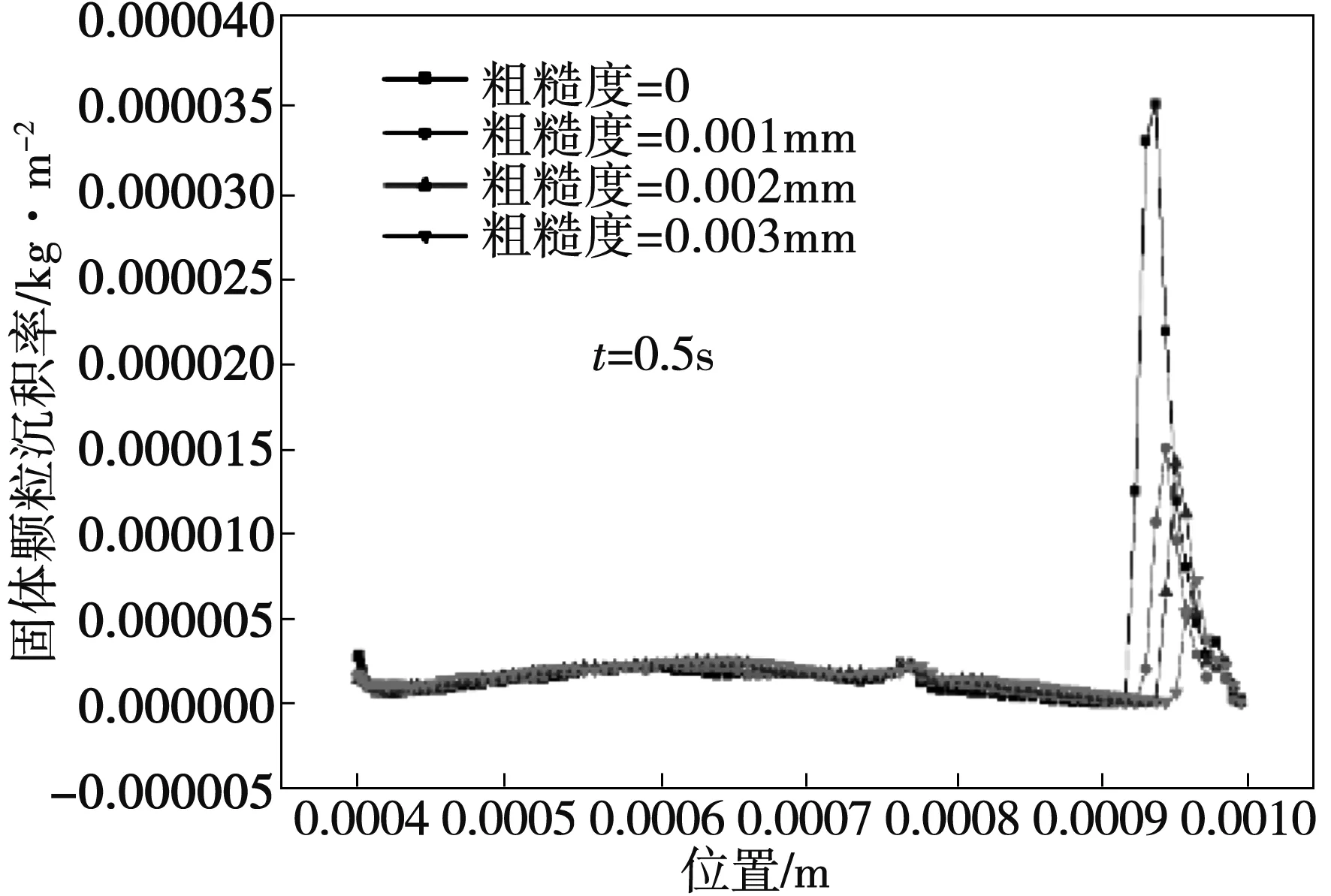

(2)冷却管道壁面粗糙度对颗粒沉积的影响

该部分研究以结构2管路为例,边界条件设置和计算模型如前文所述。分别模拟了冷却管道壁面粗糙度分别为0 mm、0.001 mm、0.002 mm、0.003 mm时,0.5 s时壁面2(节流孔板前方与冷却管路交界的轴肩)处结焦颗粒的沉积率,如图3所示。

分析图3得出结论:在靠近主流区的地方,壁面粗糙度对结焦颗粒的沉积影响不大。但是在靠近冷却管道上壁面处,壁面越粗糙,颗粒在壁面2处的沉积率越小。

(3)结焦颗粒直径对颗粒沉积的影响

该部分研究以结构2管路为例,边界条件设置和计算模型如前文所述,结焦颗粒直径分别为D=0.001 mm,D=0.002 mm,D=0.003 mm,0.5 s时壁面2处结焦颗粒沉积率如图4所示。

图3 不同粗糙度时壁面2处颗粒沉积率

图4 不同结焦颗粒直径时壁面2处颗粒沉积率

分析图4得出结论:随着颗粒直径变大,颗粒在壁面处的沉积率变大。这是由于单位质量曳力随着颗粒直径的变大,曳力变小,颗粒直径变大,惯性力也会变大,重力也会变大,但是由于曳力的变化程度比其他力程度大,所以在孔板壁面处的沉积率也会变大。由此可以得出以下结论:随着颗粒直径的变大,结焦颗粒在孔板前方与管路交界的轴肩处的沉积率会变大。

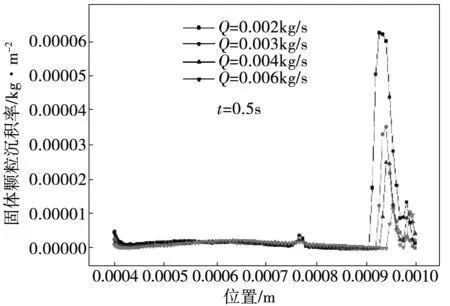

(4)液相燃料质量流量对颗粒沉积的影响

该部分研究以结构2管路为例,边界条件设置和计算模型如前文所述。液相燃料质量流量分别设为Q=0.002 kg/s,Q=0.003 kg/s,Q=0.004 kg/s,Q=0.006 kg/s,0.5 s时壁面2处结焦颗粒的沉积率如图5所示。

图5 不同液相燃料质量流量时壁面2处颗粒沉积率

分析图5得出结论:在靠近主流区的地方,燃料的质量流量对结焦颗粒的沉积影响不大。但是在靠近冷却管道上壁面处,燃料质量流量越大,颗粒在壁面2处的沉积率越小,与燃料在冷却管路中的积聚趋势一致。燃料质量流量越大,平均流速越大,结焦颗粒在管路中流动的时间越短,越不容易沉积。

(5)液相燃料温度对颗粒沉积的影响

该部分研究以结构2管路为例,边界条件设置和计算模型如前文所述。液相燃料温度分别为T=620 K,T=650 K,T=700 K,T=800 K,0.5 s时壁面2处结焦颗粒的沉积率如图6所示。

图6 不同液相燃料温度时壁面2处颗粒沉积率

分析图6得出结论:在靠近主流区的地方,固体颗粒在壁面2处的沉积率几乎为零,但是颗粒在孔板入口处,随着温度的升高,沉积率变小。在靠近冷却管道上壁面处,结焦固体颗粒在壁面2处有明显的沉积率,但是在临界温度(Tc=617.7 K)附近,即T=620 K和T=630 K时,结焦颗粒在近壁面处沉积率接近于零且和高温情况(T=700 K,T=800 K)时,颗粒沉积率趋势不同,这是因为临界点附近,燃料的物性很不稳定,但是温度对颗粒在壁面2处沉积率的影响并不显著。当T=600 K时,结焦颗粒在壁面2处沉积率的变化趋势明显不同于其他设置温度,这是因为正癸烷的临界温度Tc=617.7 K,T=600 K时,正癸烷只是处于超临界压力状态,所以在临界温度前后正癸烷在壁面2处的沉积规律明显不同,与实际物理机制吻合。

2 超临界碳氢燃料中结焦固体颗粒沉积规律的实验研究

2.1 实验台简介

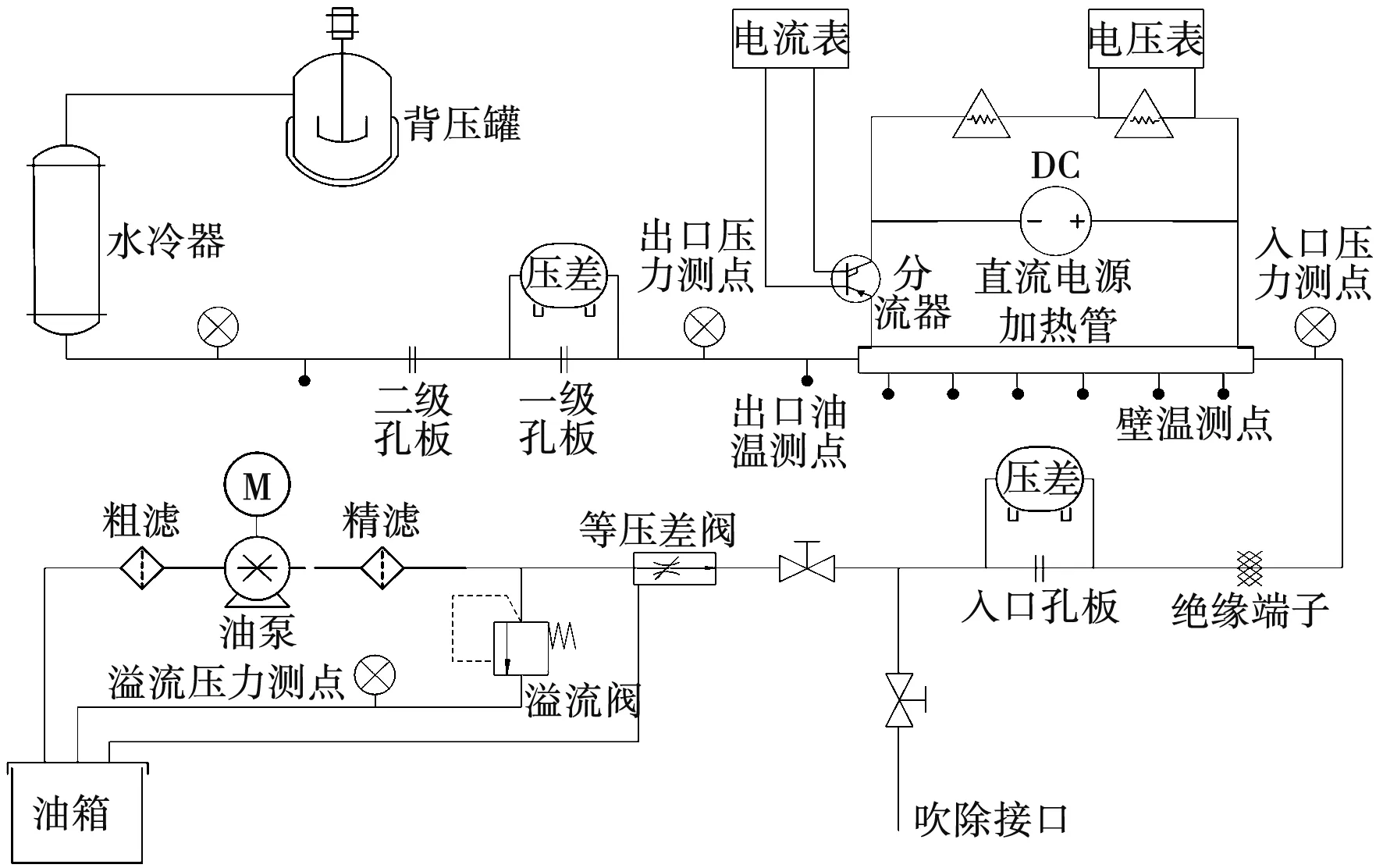

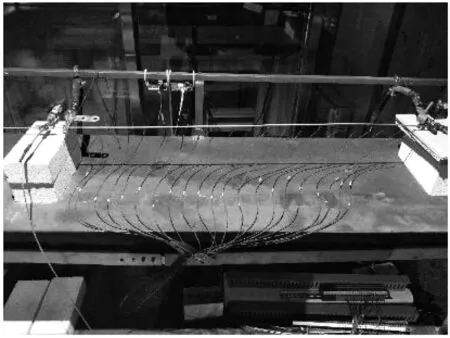

超临界碳氢燃料中结焦固体颗粒沉积实验台的布局图如图7所示。图8为实验管路图。实验台主要是由燃油供给系统、氮气吹除系统、直流电加热系统、过滤系统、数据采集系统、冷却系统、背压系统组成。

图7 正癸烷高温裂解实验布局图

图8 实验管路图

实验前必须对实验管路进行氮气吹除,目的是排除实验管路内的空气。除此之外,为了保证实验的安全性,在实验开始之前,还要对整个实验管路进行气密性检查。实验开始后,燃油从油箱中被泵入实验管路,经过加热段加热后再经过冷凝系统流入储油罐中。实验结束后,仍然需要对整个实验管路进行氮气吹除,此次吹除的目的是将实验管路内残留的燃油排除。

本实验对实验管路中的碳氢燃料进行加热,使其裂解结焦,产生的结焦颗粒会随着高温燃料一起流动。随着实验时间的延长,结焦固体颗粒会在实验管路后端的一级孔板附近沉积。所以本章主要观测结焦固体颗粒在不同结构的一级孔板处的沉积规律。

2.2 实验结果与分析

针对结构2管路和结构4管路中的两种不同结构的节流孔板对结焦颗粒沉积规律的影响进行实验探究,其中孔板参数与模拟参数一致。首先对碳氢燃料进行加热,加热一段时间后,将实验设备中的一级孔板拆除。图9为结构2管路中的孔板示意图(直角突缩-直角突扩形孔板),图10为结构4管路中的孔板示意图(直角突缩-斜角渐扩形孔板)。

图9 结构2管路中的一级孔板示意图

图10 结构4管路中的一级孔板示意图

实验后结构2管路中孔板前后两个端面放大图和结构4管路中孔板前后两个端面的放大图如图11和图12所示。

图11 结构2管路中孔板前后两端面放大图

图12 结构4管路中孔板前后两端面放大图

从实验后的结构2管路和结构4管路中孔板前后两端面放大图中可以发现以下共同点:

(1)这两种形状的节流孔板的孔径处都没有结焦颗粒沉积,这是由于碳氢燃料在孔板处产生节流现象,在此处流体的速度比较大,即使产生结焦颗粒,也会被高速流动的液体冲走。在孔板与冷却通道交界处存在结焦颗粒沉积,而且沉积现象比较明显。

(2)在靠近冷却管路壁面处结焦颗粒的沉积比靠近主流区结焦颗粒的沉积严重。在数值模拟中,结焦颗粒同样也是在孔板与管路交界处积聚严重,而且靠近冷却管路壁面位置的沉积比较严重,说明数值模拟结果与实验吻合良好。

(3)结焦颗粒在孔板与冷却管路交界的后方沉积比前方沉积严重,是因为高温流体在孔板后方存在明显的回流区域,流体在回流区域内一直做回旋运动,不能被主流燃料及时带走的结焦颗粒在此处停留的时间显著增加,导致颗粒在此处沉积严重,与数值模拟结果吻合良好。

从图11和图12中可以明显看出,结焦固体颗粒在结构2冷却管路中的沉积比在结构4冷却管路中的沉积严重。结构2管路中所使用的是圆柱形孔板,带有结焦颗粒的高温流体在此处先经过直角突缩结构再经过直角突扩结构后流入冷却系统。而结构4管路中所使用的是渐扩形孔板,带有结焦颗粒的高温流体在此处先经过直角突缩结构再经过斜角渐扩结构后流入冷却系统。与前文模拟部分对比可知,流体在节流孔板后方存在明显的回流现象,且在相同截面处,流体在圆柱形孔板中的回流速度最小,所以结焦固体颗粒在结构2管路孔板附近的沉积比在结构4管路孔板附近的沉积严重。结焦固体颗粒在不同结构孔板处的沉积规律与数值模拟结果吻合良好。

由于在拆卸节流孔板的过程中,不可避免地会破坏结焦颗粒在孔板处的沉积,所以本实验中的误差比较大。但是尽管如此,还能够很明显地观察到结焦颗粒在节流孔板处的沉积趋势。

3 结论

主要从数值模拟和实验研究两个方面来探索超临界碳氢燃料在冷却管路中的流动特性和焦炭颗粒的沉积规律。研究了冷却管路结构、冷却管道壁面粗糙度、结焦颗粒直径、燃料质量流量和燃料温度对结焦颗粒在节流孔板附近沉积的影响,并且对碳氢燃料中结焦固体颗粒的沉积规律进行了实验探究。通过数值模拟和实验研究,得出以下结论:

(1)在超临界碳氢燃料中,结焦固体颗粒在冷却通道的孔板附近容易发生沉积,且沉积的程度和孔板的形状有关。结焦颗粒在带有圆柱形孔板结构的冷却管路中的沉积现象比在带有渐变形孔板结构的冷却管路中的沉积现象明显。

(2)冷却管道的壁面粗糙度对结焦颗粒的沉积有较大影响。壁面越粗糙,结焦颗粒在孔板附近的积聚现象越弱。

(3)结焦颗粒的直径对颗粒在冷却管路中的沉积有较大影响。结焦颗粒直径越大,颗粒在孔板与管路交界前方的积聚程度比后方的积聚程度严重,即在孔板前方与壁面发生碰撞的可能性越大,在壁面处沉积的可能性越大。

(4)液相燃料的质量流量对结焦颗粒的沉积有较大影响。随着流体质量流量的增加,流体的平均流速越大,颗粒在管路内存在的时间就越短,沉积现象越弱。

(5)液相燃料的温度对结焦颗粒的沉积有较大影响,且比较复杂。随着流体入口温度的升高,结焦固体颗粒在冷却通道中节流孔板附近的积聚现象减弱,即在壁面处越不容易沉积。

[1]欧阳俊华.碳氢燃料热裂解结焦的数值模拟[D].哈尔滨:哈尔滨工业大学,2012.

[2]孙元公.超临界压力下高温热化学非平衡流管内流动数值与实验研究[D].哈尔滨:哈尔滨工业大学,2015.

[3]杨琦,王辉,曹伟,等.锅炉飞灰沉积的数值模拟综述[J].节能技术,2015,33(6):495-502.

[4]张旭,陈志刚,许崇涛,等.采用统计方法分析燃煤锅炉q4、炉渣和飞灰含碳量与各运行参数之间的关系[J].节能技术,2017,35(205):424-428.

[5]Spadaccini L J, Sobel D R, Huang H. Deposit Formation and Mitigation in Aircraft Fuels[J]. Journal of Engineering for Gas Turbines & Power,2001,123(4):741.

[6]Ervin J S, Ward T A, Williams T F, et al. Surface deposition within treated and untreated stainless steel tubes resulting from thermal-oxidative and pyrolytic degradation of jet fuel[J].Energy & fuels,2003,17(3):577-586.

[7]Gascoin N, Gillard P, Bernard S, et al. Characterisation of coking activity during supercritical hydrocarbon pyrolysis[J].Fuel processing technology,2008,89(12):1416-1428.

[8]谢文杰.碳氢燃料裂解与结焦研究[D].杭州:浙江大学,2009.

[9]谢文杰,方文军,李丹,等.超临界条件下正庚烷的裂解与结焦[J].化学学报,2009,67(15):1759-1764.

[10]金迪,徐国强,王英杰,等.不锈钢表面氧化对RP-3航空煤油热氧化结焦的影响[J].航空发动机,2010,36(1):34-37.

[11]龚科瑜.碳氢燃料热裂解结焦中碳颗粒粘附机理的研究[D].哈尔滨:哈尔滨工业大学,2013.

[12]周宇,钱炜祺,邓有奇,等.k-ωSST两方程湍流模型中参数影响的初步分析[J].空气动力学学报,2010,28(2):213-217.