自动铺放成型热塑性复合材料的非等温结晶动力学研究

, ,,, ,

(南京航空航天大学 材料科学与技术学院,南京 210016)

纤维增强热塑性复合材料与自动铺放相结合,采用“原位固结”技术,与传统“热压罐”技术相比,预浸料铺层没有预成型阶段,直接一次成型[1-3],因此成型过程中的冷却速率、冷却时间对自动铺放成型后复合材料基体的结构和性能有着显著影响,进而对整体复合材料构件的性能产生显著影响[4]。用于自动铺放的热塑性预浸料树脂基体材料,通常为结晶性聚合物,这类聚合物的强度、韧性、使用温度及抗蠕变性都受结晶度的影响[5]。一般说来,结晶度增加会使聚合物的屈服强度、表面硬度增加,但聚合物也会随结晶度的提高而变脆,韧性降低;随着球晶尺寸增大,球晶与球晶之间由于收缩而产生微裂纹增大,聚合物材料也将变脆,可见结晶度及结晶形态直接影响铺放成型后复合材料构件的性能,因此控制结晶度及结晶形态是控制复合材料性能的有效措施[6]。在原位固结成型过程中,影响基体材料结晶度及结晶形态最重要的参数就是冷却速率和冷却时间,为保证自动铺放成型的复合材料构件最终性能,必须合理设定并严格控制这两个参数[7-8]。

在自动铺放过程中,树脂基体的结晶发生在冷压辊下方,在这个区域复合材料构件将完成最终原位固结成型。因此树脂基体的结晶行为与在冷压辊下方的冷却历程有着直接的关系,冷却速率的快慢及冷却时间将直接决定基体材料的结晶行为,结晶动力学的研究可以为结晶行为的控制提供理论依据,对如何选择合理的冷却工艺参数有着理论和现实的指导意义。从结晶动力学的研究中,既可以获得树脂基体结晶动力学信息进而对原位固结成型进行理论指导,还可以对复合材料界面微观形貌进行辅助表征[9-11]。

目前基于Avrami方程推导的结晶动力学模型已被国内外研究学者广泛应用。崔新宇等[12]通过DSC方法研究了玻璃纤维增强聚丙烯复合体系的结晶行为,探讨了体系等温及非等温结晶动力学,并指出聚丙烯及玻璃纤维增强聚丙烯的等温结晶在相当大的结晶范围内符合Avrami方程;杨坡等[13]以尼龙11和尼龙6为原料,利用DSC研究尼龙6/11共聚物的非等温结晶过程,用经Jeziorny修正的Avrami方程对其非等温结晶动力学进行了研究,计算并得到非等温结晶动力学参数;Maffezzoli等[14]利用Avrami方程研究PPS矩阵理论宏观动力学模型,预测PPS在非等温和等温状态下的结晶行为。通过上述分析可见国内外学者对结晶动力学模型的研究主要从材料学的角度出发进行实验和验证,而并没有将其与复合材料自动铺放中的其他加工参数相结合。在自动铺放过程中,为提高铺放速率,通常采用非等温结晶的方式对铺层进行冷却。本工作对非等温结晶动力学模型进行推导,并通过构建冷压辊下方铺层的冷却模型,将结晶动力学模型和传热模型相结合,设定原位固结过程中的冷却条件,计算在一定冷却速率下要达到一定结晶度,自动铺放速率与冷却时间之间的关系,对实际生产中预测成型构件的最终性能具有较强的参考意义。

1 实验

1.1 实验原料

连续玻璃纤维增强聚丙烯复合材料(GF/PP)片材:SGS参考号为SHMR100805177,辽宁杰事杰新材料有限公司产品;玻璃纤维含量60%,片材厚度0.29mm,片材宽度12.7mm。

1.2 热塑性复合材料自动铺丝设备

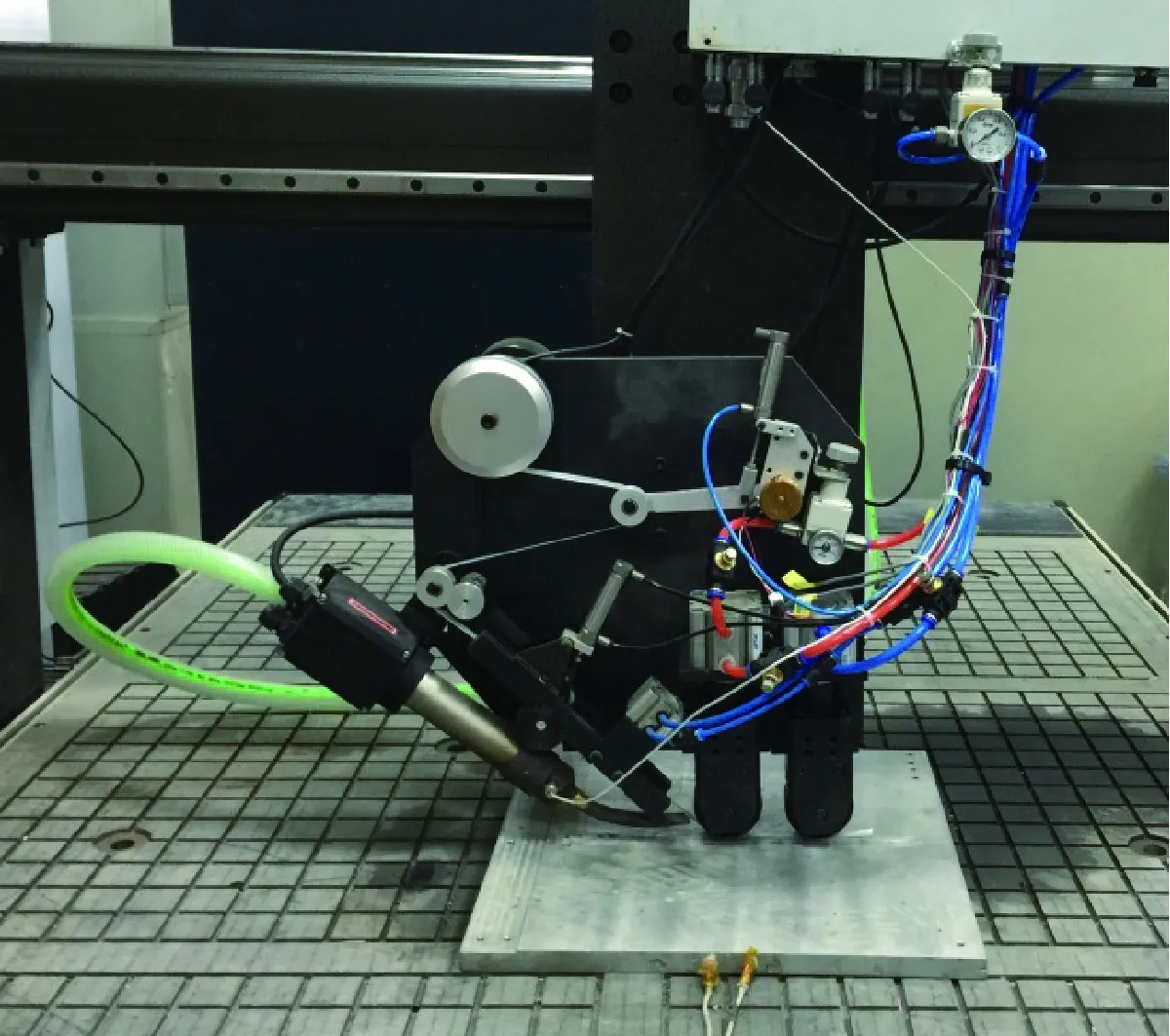

热塑性复合材料自动铺放技术是集预浸料剪裁、定位、铺叠、压实等功能于一体,且具有控温和冷却功能的复合材料集成化数控成型技术,其铺丝头按一定的运动规律,并使预浸纱经铺丝头传送、切割、加热等操作,在压辊的作用下直接铺敷于模具表面,实现复合材料自动铺叠成型,能够在一定范围内替代原有的手工铺叠成型。图1为本实验室自主研发的带有冷压辊的热塑性复合材料自动铺丝原理样机。该实验平台针对热塑性复合材料铺放特点,优化预浸纱张力与铺放速率匹配,实现预浸纱动态恒张力铺放;通过调控铺放速率与送纱协调,实现预浸纱精确输送[15];铺丝过程中预浸纱之间的间隙或重叠能控制在0.1mm之内[16]。

图1 带冷压辊的热塑性复合材料自动铺丝设备Fig.1 Automated fiber placement system with cooling roller for thermoplastic composite

聚丙烯熔点为170℃左右,降解温度为350℃,选择预浸纱被热风枪加热到的目标温度为260℃,热压辊压力为0.1MPa,冷压辊压力为0.5MPa。为研究冷却速率对铺层树脂基体结晶形式的影响,本研究采用改变模具加热温度的方式,调整预浸料与模具之间的温度梯度,从而改变铺层树脂基体的冷却速率。

1.3 性能测试

材料结晶热行为分析:采用差示扫描量热仪(DSC)分析玻璃纤维增强聚丙烯复合材料的非等温结晶热行为。

材料力学性能测试:在SANS5105型微机控制电子万能试验机上按照GB3357-1982标准和ASTM D6641/D6641M-09标准分别测试自动铺放成型复合材料实验件的层间剪切强度和压缩强度;在XJ-300A简支梁冲击实验台上按ASTM D7136/D7136M-07标准测试构件的冲击韧性。

2 结果与讨论

2.1 非等温结晶动力学模型

Avrami方程是描述聚合物等温结晶动力学的经典方法[17],如式(1)所示。

1-X(t)=exp(-ktn)

(1)

X(t)为t时刻的相对结晶度,它是结晶动力学重点研究的对象,其定义是:在t时刻结晶体积与最终结晶体积的比值,可以用式(2)来描述:

(2)

式中:V0为聚合物结晶开始时的体积;Vt为聚合物结晶过程中t时刻的体积;V∞为聚合物结晶完成时的体积。

式(1)中k是与晶体成核机理及生长速率有关的结晶速率常数,n是与晶体成核机理及生长方式有关的Avrami指数值,其值为晶核生长的空间维数和时间维数之和。聚合物结晶成核分为异相成核和均相成核。异相成核通常是由未完全熔融的晶体或外来杂质形成的晶核,为瞬时成核,因此与时间无关,指数n不包含时间维数;而均相成核是熔体中分子经热运动成核,有时间依赖性,故指数n应包含时间维数。根据上述原则,晶体不同生长类型及成核方式下Avrami指数值n如表1所示[18]。

表1 晶体不同生长类型及成核方式下Avrami指数值nTable 1 Avrami exponent for different growth type and nucleation mode

玻璃纤维增强聚丙烯复合材料结晶属于异相成核及球晶三维生长[18],因此本研究中Avrami指数值n取3。

针对非等温结晶的特点,对Avrami方程进行修正,将式(1)两边取对数得:

ln[-ln(1-X(t))]=nlnt+lnk

(3)

Nakamura对公式(3)进行修正,得到如式(4)所示为描述非等温结晶动力学的公式[19]:

(4)

式中:K(T)为非等温结晶速率,是与成核方式、成核速率、晶核的生长速率等因素有关的温度的函数。实际中定量地确定聚合物的结晶速率比较困难,而结晶进行到一半所需时间则可相对较准确测定,故常采用结晶一半时所需时间t1/2来表征聚合物结晶速率[18],而当结晶一半时,X(T)=1/2,因此由式(1)可得:

(5)

t1/2可通过Hoffmann方程来描述[19]:

(6)

2.2 热塑性复合材料自动铺放冷却模型

热塑性复合材料自动铺放过程中,预浸料在热源加热及热压辊、冷压辊压力作用下被铺叠到底层预浸料上,实现复合材料自动铺放成型。图2所示为自动铺放过程三维示意图,铺层在冷却过程中,相对于冷压辊的宽度,预浸料的宽度较窄,因此本研究忽略预浸料宽度方向上的热量传递,建立冷却过程中热量沿预浸料长度和厚度方向的二维传递模型,其用方程描述为[22]:

(7)

式中:ρ为预浸料的密度;c为预浸料的比热容;τ为时间;kx为预浸料沿着x方向即纤维方向的导热系数;ky为预浸料沿着y方向即铺层厚度方向的导热系数。

图2 热塑性复合材料自动铺放冷却过程三维示意图Fig.2 Three-dimensional schematic diagram of automated fiber placement for thermoplastic composite

图3为热塑性复合材料自动铺放冷却过程的二维几何模型,x轴正方向沿模具底部水平向右,与铺放成型的方向一致,y轴正方向沿着铺层厚度方向垂直向上。d为单层预浸料的厚度,y1为铺层厚度,y2为模具厚度,x1为黏合点距原点的距离,l1和l2表示热压辊与预浸料的接触长度,l3表示热源的加热长度,l4表示热压辊与冷压辊之间预浸料铺层空气冷却区长度,l5表示铺层与冷压辊的接触长度。θ为热源加热角度。

图3 自动铺放冷却过程二维几何模型Fig.3 Model of two-dimensional geometry for automated fiber placement

在面Γ13,Γ14上,

(8)

在面Γ10,Γ11,Γ12上,

(9)

在冷却过程中,根据傅里叶定律及牛顿冷却公式对冷却模型边界条件描述如下。

在面Γ13上,忽略热压辊及加热设备对其影响,预浸料与空气进行自然对流换热,

(10)

在面Γ8,Γ9上,铺层与空气进行自然对流换热,

(11)

(12)

式中:n表示传热表面的法线方向;h1为自然对流条件下预浸料表面传热系数;T∞为环境温度。

在面Γ10,Γ11,Γ12上,

(13)

(14)

(15)

式中:ht为模具的对流换热系数;Tt为铺放过程中的模具表面温度。

(16)

式中,hr为压辊的对流换热系数。

自动铺放成型过程中,热量的传递不仅有热传导和热对流,还存在热辐射,但辐射传热系数远小于对流传热系数,为便于求解,在分析中忽略辐射传热。

2.3 自动铺放成型冷却工艺参数计算

本研究采用ANSYS有限元软件的热分析模块对热塑性复合材料自动铺放成型冷却过程进行建模与仿真。表2给出了有限元分析中用到的边界条件参数。为研究不同冷却速率对结晶形式的影响,模具的加热温度分别为60,80,100,120℃。

表2 有限元分析边界条件参数Table 2 Boundary condition parameters for finite element analysis

运用ANSYS对冷却模型进行计算得到的铺层温度随时间变化曲线如图4所示。可以看出,铺层以目标温度260℃开始冷却,当模具保持不同的加热温度时,铺层冷却速率也不一样。从图中可计算出,当模具加热温度从60℃至120℃变化时,铺层冷却速率分别为30,22,17,13℃/s。

图4 冷却区域铺层温度变化曲线Fig.4 Temperature variation curves of layers at cooling area

图5为运用MATLAB软件对非等温结晶动力学模型进行计算得到冷却过程中铺层相对结晶率随温度变化的曲线。可以看出,随着冷却速率的提高,从13℃/s至30℃/s,铺层树脂基体结晶起始温度和结晶完成温度均向低温方向移动。表明在冷却速率较慢的情况下,晶核来得及在较高温度下成核,因此结晶开始较早;而随着冷却速率的增大,聚合物的分子链移动速率相对较慢,来不及排列成有序的结晶区域,成核出现滞后,进而推迟初始结晶。

图5 铺层相对结晶度随温度变化曲线Fig.5 Relative crystallization variation curves with temperature of layers

图5中不同冷却速率下树脂相对结晶度随温度变化规律都接近反S形曲线。从图中可看出树脂结晶前期曲线增长较缓慢,主要是因为前期为晶核生成阶段,晶核生长较慢,而当晶核生成后晶体会迅速生长完成结晶[23-24];在结晶后期,结晶速率变慢,曲线区域平缓,主要原因在于晶粒之间相互阻碍影响了结晶。

为保证成型实验件层间结合强度,在铺层树脂基体冷却结晶过程中需始终保持一定的成型压力。以铺层冷却速率30℃/s为例,由图5可以得出,完成结晶的温度在145℃左右,从图4可以看出,铺层冷却到145℃需要时间为3s,因此冷压辊在铺层上方需停留的时间为3s。由表1中列出的冷压辊与铺层的接触长度为0.03m,因此,可以计算出当模具加热温度为60℃时,自动铺放速率最快为0.6m/min。同样道理,可以计算出当模具加热温度为80,100,120℃时,自动铺放速率最快分别为0.4,0.3,0.22m/min。

2.4 结晶度与力学性能

图6为原始预浸料的DSC曲线,选择的升温速率为2℃/min。已知原始预浸料树脂基体的结晶度为60%,可以看出其吸热峰面积为30.24J/g。

图6 GF/PP熔化过程的DSC曲线Fig.6 DSC curve of GF/PP melting process

利用图1所示的热塑性复合材料自动铺放设备,以上述4种模具加热温度及其对应的最快铺放速率分别进行4组铺放实验,将每组铺放成型的实验件按照DSC测试标准制成3组测试样品,分别测其DSC曲线,用得到的吸热峰面积平均值与原始预浸料的吸热峰面积进行比较,得出不同冷却速率成型实验件的结晶度如表3所示。

表3 不同冷却速率成型实验件的结晶度Table 3 Crystallinity at different cooling speed for GF/PP composites

图7 冷却速率对GF/PP实验件结晶度及力学性能的影响(a)结晶度和压缩强度;(b)结晶度和层间剪切强度;(c)结晶度和冲击强度Fig.7 Influences of cooling speed on crystallinity and mechanical property of GF/PP composites(a)crystallinity and compress strength;(b)crystallinity and interlaminar shear strength;(c)crystallinity and impact strength

图7为自动铺放成型玻璃纤维增强聚丙烯实验件的力学性能与结晶度的关系曲线。从图7可以看出树脂基体的结晶度随冷却速率的增大而依次减小,这是因为随着冷却速率的增大,铺层的冷却时间逐渐变短,从而导致聚合物分子链进行规整排列的时间越来越不充分,因此铺放成型实验件树脂基体的结晶度逐渐降低。

由图7(a),(b)可知,实验件的压缩强度及层间剪切强度与铺层结晶度的变化趋势基本相似,因为随着结晶度的增加,分子链的排列越紧密有序,分子间相互作用力增加,链段的运动也会变得困难,因此压缩强度及层间剪切强度随着结晶度的增加逐渐变大。但是当结晶度超过50%时,结晶度继续提高,而压缩强度与层间剪切强度均开始降低,这是因为随着冷却速率的降低,晶体尺寸开始增大,晶体与晶体间的间隙增大,从而导致铺层基体内部缺陷区域增大,晶体间相互作用减弱,因此成型实验件的强度下降。由图7(c)可以看出,实验件的冲击强度与铺层结晶度的变化趋势正好相反,而冲击强度正好反映了材料的韧性,因此结晶度的降低会提高构件的韧性。这是因为随着冷却速率的增大,晶体生长的时间变短,导致晶粒细化,晶界面积增大,塑性变形过程中裂纹失稳扩展所需能量就越大,即冲击韧性越大。

3 结论

(1)对玻璃纤维增强聚丙烯复合材料自动铺放成型非等温结晶动力学模型进行推导,并通过构建冷压辊下方铺层的冷却模型,将结晶动力学模型和传热模型相耦合,求解出在不同冷却速率条件下,保证成型实验件层间结合强度的最大铺放速率。

(2)铺层树脂基体的结晶度随冷却速率的增大而依次减小。随着冷却速率的提高,结晶起始温度和结晶完成温度均向低温方向移动,且相对结晶度随温度变化规律接近反S形曲线。

(3)自动铺放成型实验件的压缩强度及层间剪切强度随着铺层结晶度的增大基本呈增大趋势,而冲击强度与铺层结晶度的变化趋势完全相反,随着结晶度的增大,构件韧性越差。

[1] 迪力穆拉提·阿卜力孜,段玉岗,李涤尘,等. 树脂基复合材料原位固化制造技术概述[J].材料工程,2011(10): 84-90.

ABULIZI D, DUAN Y G, LI D C, et al. Overview ofin-situcuring manufacturing technology for resin matrix composites[J]. Journal of Materials Engineering, 2011(10): 84-90.

[2] 韩振宇,李玥华,富宏亚,等. 热塑性复合材料纤维铺放工艺的研究进展[J]. 材料工程, 2012(2): 91-96.

HAN Z Y, LI Y H, FU H Y, et al. Thermoplastic composites fiber placement process research[J]. Journal of Materials Engineering, 2012(2): 91-96.

[3] 宋清华, 文立伟, 严飙, 等. 热塑性树脂基复合材料自动铺带技术[J]. 航空制造技术, 2011(15): 42-44.

SONG Q H, WEN L W, YAN B, et al. Automated tape laying technology of thermoplastic and resin-based composites[J]. Aeronautical Manufacturing Technology, 2011(15): 42-44.

[4] 樊在霞, 张瑜, 陈彦模. 冷却方式对GF/PP复合纱针织物复合材料基体结晶结构的影响[J]. 复合材料学报, 2007, 24(3): 52-58.

FAN Z X, ZHANG Y, CHEN Y M. Effects of cooling condition of GF/PP composites made from commingled yarn on the crystal structure of the matrix[J]. Acta Materiae Compositae Sinica, 2007, 24(3): 52-58.

[5] LONG A C, WILKS C E, RUDD C D. Experimental characterization of the consolidation of a commingled glass/polypropylene composite[J]. Composite Science and Technology, 2001, 61(11): 1591-1603.

[6] GUAN X, PITCHUMANI R. Modeling of spherulitic crystallization in thermoplastic tow-placement process: heat transfer analysis[J]. Composites Science and Technology, 2004, 64: 1123-1134.

[7] 蔡宏强, 陈晓婷, 刘海军, 等. PA6/HBPA共混物的非等温结晶动力学研究[J]. 塑料科技, 2014, 42(10): 46-50.

CAI H Q, CHEN X T, LIU H J, et al. Study on non-isothermal crystallization kinetics of PA6/HBPA blends[J]. Plastics Science and Technology, 2014, 42(10): 46-50.

[8] CHRISTINE A B, ROY L M, RANGA P, et al. An analysis of mechanisms governing fusion bonding of thermoplastic composites [J]. Journal of Thermoplastic Composite Materials, 1998, 11: 338-363.

[9] 马立群, 董少波, 王雅珍. 共混改性聚丙烯的结晶动力学研究现状[J]. 广州化工, 2015, 43(24): 3-4, 15.

MA L Q, DONG S B, WANG Y Z. Advances in crystallization kinetics of blended and modified polypropylene composite materials[J]. Guangzhou Chemical Industry, 2015, 43(24): 3-4, 15.

[10] 姜涛, 王菲, 吴全才. 改性PET共聚酯的非等温结晶行为[J]. 塑料, 2015, 44(5): 101-104.

JIANG T, WANG F, WU Q C. Non-isothermal crystallization behavior of modified PET copolyester[J]. Plastics, 2015, 44(5):101-104.

[11] JIANG Z H, JIN J, XIAO C F, et al. Non-isothermal crystallization behavior of poly(ethylene terephthalate)/carbon black composite[J]. Advanced Materials Research, 2011, 1268(239): 3198-3206.

[12] 崔新宇, 周晓东, 戴干策. 玻璃纤维增强聚丙烯结晶动力学研究[J]. 华东理工大学学报, 2001, 27(6): 639-642.

CUI X Y, ZHOU X D, DAI G C. Crystallization kinetics of glass fiber reinforced polypropylene[J]. Journal of East China University of Science and Technology, 2001, 27(6): 639-642.

[13] 杨坡, 胡国胜, 王标兵. 尼龙6/11共聚物的非等温结晶动力学研究[J]. 中北大学学报(自然科学版), 2008, 29(2): 156-159.

YANG P, HU G S, WANG B B. Investigation on nonisothermal crystallization kinetics of nylon 6/11 copolymer[J]. Journal of North University of China(Natural Science Edition), 2008, 29(2): 156-159.

[14] MAFFEZZOLI A, KENNY J M, NICOLAIS L. A macrokinetic approach to crystallization modelling of semicrystalline thermoplastic matrices for advanced composites[J]. Journal of Materials Science, 1993, 28(18): 4994-5001.

[15] 宋清华, 肖军, 文立伟, 等. 热塑性复合材料自动纤维铺放装备技术[J]. 复合材料学报, 2016, 33(6): 1214-1222.

SONG Q H, XIAO J, WEN L W, et al. Study on automated fiber placement system for thermoplastic composites[J]. Acta Materiae Compositae Sinica, 2016, 33(6): 1214-1222.

[16] 文立伟, 宋清华, 秦丽华, 等. 基于机器视觉与UMAC的自动铺丝成型构件缺陷检测闭环控制系统[J]. 航空学报, 2015, 36(12): 3991-4000.

WEN L W, SONG Q H, QIN L H, et al. Defect detection and closed-loop control system for automated fiber placement forming components based on machine vision and UMAC[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(12): 3991-4000.

[17] JIAO C M, WANG Z Z, LIANG H J, et al. Non-isothermal crystallization kinetics of silane crosslinked polyethylene[J]. Polm Test, 2005, 24(3): 71-80.

[18] 杨海, 刘西天. 聚合物结晶动力学[J]. 南阳师范学院学报, 2007, 6(12): 37-40, 51.

YANG H, LIU X T. Crystallization kinetics of polymers[J]. Journal of Nanyang Normal University, 2007, 6(12): 37-40, 51.

[19] 李玥华. 热塑性预浸丝变角度铺放及其轨迹规划的研究[D]. 哈尔滨: 哈尔滨工业大学, 2013.

LI Y H. Research on thermoplastic towpreg variable angle placement and trajectory planning[D]. Harbin: Harbin Institute of Technology, 2013.

[20] 邹晓轩, 戴文利, 田际波. 非等温条件下聚合物结晶动力学模型研究进展[J]. 高分子通报, 2004(6): 15-20.

ZOU X X, DAI W L, TIAN J B. Nonisothermal crystallization kinetics of polymers[J]. Polymer Bulletin, 2004(6): 15-20.

[21] 陈艳, 王军佐, 曹俊奎, 等. 聚醚醚酮等温结晶动力学的研究[J]. 高等学校化学学报, 1995, 16(2): 322-324.

CHEN Y, WANG J Z, CAO J K, et al. Studies on isothermal crystallization kinetics of poly(ether ether ketone)[J]. Chemical Research in Chinese University, 1995, 16(2): 322-324.

[22] 宋清华, 肖军, 文立伟, 等. 热塑性复合材料自动铺放过程中温度场研究[J]. 材料工程,2018, 46(1): 83-91.

SONG Q H, XIAO J, WEN L W, et al. Study on automated fiber placement system for thermoplastic composites[J]. Journal of Materials Engineering, 2018, 46(1): 83-91.

[23] 张玉军, 王仕峰, 张勇, 等. PA6/POE中PA6非等温结晶行为[J]. 现代塑料加工应用, 2006, 18(2): 26-31.

ZHANG Y J, WANG S F, ZHANG Y, et al. Non isothermal crystallization behavior of PA6 in PA6/POE[J]. Modern Plastics Processing and Applications, 2006, 18(2): 26-31.

[24] 单桂芳, 杨伟, 唐雪刚, 等. PA6非等温结晶动力学研究[J]. 合成树脂及塑料, 2010, 27(6): 53-57.

SHAN G F, YANG W, TANG X G, et al. Study on non-isothermal crystallization kinetics of polyamide 6[J]. China Synthetic Resin and Plastics, 2010, 27(6): 53-57.