基于LS-DYNA的主蒸汽管道防甩设计影响因素分析

薛梅新,杨鹏举,赵翠娜

中国舰船研究设计中心,湖北 武汉 430064

0 引 言

对于核蒸汽供应系统,输送高温、高压介质的管道发生断裂后,在泄漏的高能流体横向力作用下,会产生高速甩动现象,对其周围结构物或设备造成严重破坏,因而受到国内外核蒸汽供应系统设计师、用户、安全评审人员的高度重视。

在核电领域,高能管道防甩设计是核安全分析中的重要内容,国外核电研究人员已对此进行了大量理论和试验研究[1-4],ANSI,ASME,BPVC和RCC-P等核电设计规范也形成了相关防甩设计标准。近年来,国内开展了大规模的核电机组建设,针对主蒸汽、主给水等高能管道的防甩设计,相关单位采用静力法、能量平衡法及有限元法开展了广泛研究[5-8],为核电自主化开发提供了支持。但限于历史条件,针对船舶动力系统高能管道断裂防甩设计方面的研究较为欠缺。

鉴于船舶舱室空间受尺寸、重量和冲击摇摆环境的限制,应针对高能管道防甩装置开展紧凑、集约化设计。本文拟针对某船用主蒸汽管道,采用LS-DYNA非线性有限元软件,对高能管道与U形防甩装置的碰撞过程及甩击力变化规律进行仿真分析,以探讨船用防甩装置的设计方法。

1 几何建模

1.1 管道U形防甩装置

核电高能管道通常采用U形箍、H型吸能防甩装置[9]和刚性梁甩击件。典型的U形箍防甩装置的结构如图1所示,该装置主要由U形螺杆、U形垫板、U形夹、销轴、底板、吊耳板及夹具等部件组成。

U形箍防甩装置的主要设计参数有:U形箍径d,箍间间距j,箍圆弧段半径R,箍直段长度h。U形箍圆弧中心与管道同轴线,圆弧与管道之间的距离应大于垫板与保温层厚度。U形箍防甩装置与高能管道组成的典型系统如图2(a)所示。其中,X为管道环形断裂喷口中心至U形箍防甩装置中心的轴向距离;F为环形断裂自由端喷射力;管道右端为固定约束,管道总长为L,弯头半径为1.5倍管道外径(D)。对于上述管路甩动简化系统,详细分析管箍初始间隙、轴向位置等设计参数对动态甩击过程的影响规律。

鉴于传统U形箍防甩装置由4~6根U形箍防甩件组成,单箍之间存在轴向间距,导致装置轴向尺寸较大,故考虑将数根U形箍替换为方截面U形板,以减少轴向尺寸,增加接触面积,其他参数则保持不变,如图2(b)所示。

本文选取的管道U形箍防甩装置与文献[3]的试验对象基本一致,采用其试验数据验证有限元计算方法。文献[3]中的No.5407试验管道支撑点处至破口端的长度为3 000 mm,管路规格为114.3 mm×8.6 mm,材料为304不锈钢,U形箍防甩装置中心至破口端悬臂长度为400 mm,U形箍箍径为8 mm,管箍初始间隙100 mm,材料也为304不锈钢,稳态喷射力为40 kN。

本文采用HyperMesh划分有限元网格,采用LS-DYNA求解。在甩击过程中,管道与防甩件均发生塑性变形,材料的应力—应变本构关系采用双线性各向同性硬化模型,参数如表1所示。管道和防甩件的接触类型定义为面面自动接触,管道为主体,接触面为主面;防甩件为从体,接触面为从动面。同时,整个系统定义单面自动接触,应对可能产生的自接触。按以往的计算经验,两种接触均设置静摩擦系数为0.2、动摩擦系数为0.18。

1.2 计算方法验证

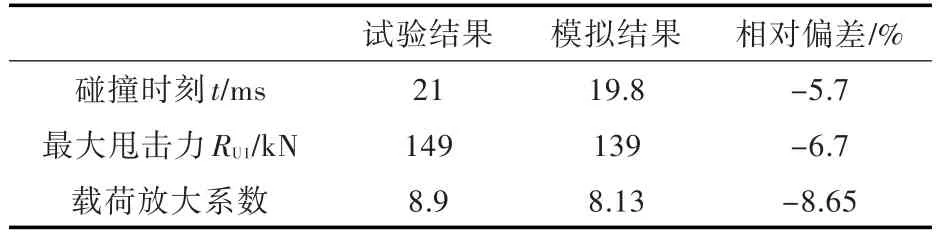

以U形箍防甩件处管道表面节点作为监测对象,其垂向位移时历曲线模拟结果与试验结果如图3所示。图中,垂向位移快速上升后约在156 mm处保持平稳,即管道经过自由甩动阶段后,在喷射力和U形箍的共同作用下达到平衡,其与试验过程相符。此外,管道在碰撞时刻t=19.8 ms时达到初始间隙值100 mm,即发生甩击碰撞,在t=28 ms左右达到最大甩击力RU1=139 kN,模拟结果与文献[3]试验结果的对比如表2所示。其中,相对偏差均在10%以内,表明本文有限元计算方法可用于管道U形防甩装置甩击过程分析。

表1 No.5407试验管道及U形箍防甩件材料参数Table 1 Material specifications of No.5407 testing pipe and U-bolt whip restraint device

表2 试验与模拟结果对比Table 2 Results comparison of testing pipe and simulation

1.3 破口喷射力

破口喷射力最大值通常发生在管道破裂的最初阶段,时间非常短暂,期间喷射力不断增大。美国ANSI/ANS-58.2规范附录B简述了一种确定管道破口喷射力时历的简化方法,我国EJ 335-88规范进一步规定在设计中可采用保守的简化方法[10],恒定压力源下的典型喷射力曲线如图4所示。图中,喷射力稳态时间为15 ms。

喷射力F由下式确定:

式中:P为管道破裂前的系统运行压力;A为管道破口面积;C为推力系数,其取决于管内流体种类和状态参数、管道摩擦损失、上游限流装置等情况。在不考虑摩擦损失及上游限流装置的影响时,对于蒸汽或汽水混合物,C值不应小于1.26。本文计算的蒸汽管道规格为325 mm×15 mm,运行压力5.0 MPa,喷射力F取为431 kN。

2 U形箍甩击分析

本文主蒸汽管道U形防甩装置基准工况的设计参数设为:L=3 m,X=0.65 m,d=20 mm,j=30 mm,箍数n=5,R=242.5 mm,h=300 mm。保持破口喷射力F=431 kN不变,针对不同的X,R参数值开展仿真。主蒸汽管道材料为12Cr1MoV,具体性能如表1所示。基准工况U形箍总甩击力和管道位移时历曲线如图5所示。当t=22.5 ms时,管道U形箍产生首次碰撞的最大甩击力RU1=926 kN。然后,当t=24.5 ms时,管道与U形箍接触部位甩动至最大位移136.9 mm,之后,管道与U形箍发生小幅多次震荡,稳态甩击力峰值RUS≈540 kN。根据静力矩平衡,U形箍对管道的反作用力RS=550 kN,则有限元计算动态最大甩击力RU1=1.684RS,即动态放大系数K≈1.684,而有限元计算稳态甩击力峰值RUS≈550 kN,表明仿真结果与实际情况相符。

在基准工况管道与U形箍初次碰撞至脱离的甩击过程中,6个时刻的管道瞬态应力如图6所示,U形箍瞬态应变如图7所示。由图可知:当t=15 ms时,管道尚未与U形箍碰撞,在固定端产生了塑性铰;当t=21 ms时,管道与U形箍甩击力接近最大,管道固定端塑性区域变小,管道与U形箍接触部分应力增大;当t=24 ms时,甩击力已变小,管道在惯性的作用下,速度接近于0,位移接近最大,管道塑性区域增大,可吸收更多甩动能量,U形箍应变达到最大;当t=27 ms时,速度接近最大负值,管道塑性应变能转为甩动动能,塑性区域减小,U形箍应变相对降低;当t=30 ms时,管道位移增加,管道固定端塑性区域伴随增加,与U形箍尚未接触,其应变仍继续降低。

3 管箍设计参数分析

3.1 管箍初始间隙

高能管道与U形箍防甩件一般隔着保温层,所以存在管箍初始间隙。假定箍圆弧段半径R=202.5~282.5 mm,求解管道U形箍甩击的动态过程,得到最大甩击力和管道参考点的最大位移(以下称“最大节点位移”)变化规律如图8和图9所示。图8中,最大节点位移随箍的初始间隙呈近似线性变化,而最大甩击力在管箍初始间隙较小时增加较大,然后增加斜率变小,动态放大系数接近1.74。图9中,在小初始间隙范围内,当R=242.5 mm时,模型最大甩击力第2次动态循环即达到稳定,而当R=202.5,222.5 mm时,模型甩击初始碰撞发生在15 ms之前,管道碰撞前甩动加速能量有限,初次碰撞最大甩击力明显较小,甩击碰撞后喷射力和最大甩击力同时增长,其动态甩动过程与大间隙模型明显不同,前4次动态循环尚未达到稳定。总体上,本文认为R=242.5 mm以下为小间隙甩击过程,载荷动态放大系数变化较大,而R=242.5 mm以上则为大间隙甩击过程,载荷动态放大系数趋于一致。

3.2 管箍轴向位置

U形箍防甩件相对高能管道轴向安装位置X应尽量小,以减少管道甩动位移,但存在弯头、施工、检修等情况,安装位置也要进行适应性调整。当轴向距离增加至一定程度时,管道甩动能量随甩动位移而增加,管道在U形箍附近的塑性应变无法吸收甩动能量,如此将导致管道塑性断裂。对于本文的主蒸汽管道U形箍防甩装置,当X>2.5D时,管道即发生塑性断裂;而当X=1.5D~2.5D时,最大甩击力和最大节点位移变化情况如图10所示。图中,最大节点位移随管箍轴向位置增加呈线性递增,而最大甩击力随管箍轴向位置增加呈线性递减,降幅仅2.5%。由于管箍初始间隙一致,达到相同甩动位移时,管道局部与U形箍发生碰撞的速度基本接近,故初次甩击动态过程产生的最大甩击力近似保持不变。

4 U形板甩击分析

由于每根U形箍之间存在安装间隙,防甩装置轴向尺寸较大,而且U形箍安装在适当的管箍轴向位置范围内对最大甩击力影响不大,故考虑用方截面U形板防甩件替换多根U形箍防甩件。方截面两端为d=20 mm的半圆弧,横向长度为70 mm。与基准工况对比的结果如表3所示,其中截面积AUp=1 341 mm2,约为上文基准模型AU=1 570 mm2的83.7%。保持安装轴向位置不变,计算的U形板最大甩击力RUp1=875 kN,约为上文基准模型RU1=926 kN的94.5%。U形板截面刚度相比于数个U形箍圆截面小,最大甩击力也小。选取甩击力上升段(t=18 ms)和峰值段(t=24 ms),比较U形板和U形箍的应力分布,如图11所示。图中,U形板材料应力分布更均匀,更能充分利用材料的承载能力,故塑性变形峰值明显降低。

表3 U形板与U形箍防甩装置模拟结果对比Table 3 Simulation results comparison of U-shaped plate and U-bolt whip restraint devices

5 结 论

本文基于LS-DYNA软件对船用动力主蒸汽系统高能管道断裂甩动过程进行了有限元模拟,详细分析了高能管道防甩设计的主要影响因素,并研究了U形板防甩件的性能,得出如下结论:

1)U形箍防甩件最大动态甩击力随管箍初始间隙的增加而增大,但动态放大系数存在限值;在管箍初始间隙不变时,最大动态甩击力与管箍轴向相对安装位置基本无关。

2)U形板相比于U形箍,不仅具有更大的承载能力,而且可以降低最大动态甩击力,可用于研制尺寸小、重量轻的船用防甩装置。

参考文献:

[1]SALMON M A,VERMA V K.Rigid plastic beam mod⁃el for pipe whip analysis[J].Journal of the Engineer⁃ing Mechanics Division,1976,102(3):415-430.

[2]GARCIA J L,CHOUARD P,SERMET E.Experimen⁃tal studies of pipe impact on rigid restraints and con⁃crete slabs[J]. Nuclear Engineering and Design,1984,77(3):357-368.

[3]UEDA S,KURIHARA R,MIYAZAKI N,et al.Ana⁃lytical studies of four-inch pipe whip tests under BWR LOCA conditions[J].International Journal of Pressure Vessels and Piping,1985,18(3):161-176.

[4]REID S R,WANG B,ALEYAASIN M.Structural modeling and testing of failed high energy pipe runs:2D and 3D pipe whip[J].International Journal of Pres⁃sure Vessels and Piping,2011,88(5/6/7):189-197.

[5]华云龙,余同希.核电站中管道甩动问题的分析计算方法[J].计算结构力学及其应用,1988,5(1):105-112,17.HUA Y L,YU T X.Analytical and numerical methods of pipe whip problems in nuclear power plants[J].Computational Structural Mechanics and Applications,1988,5(1):105-112,17(in Chinese).

[6]袁锋,吕勇波,艾红雷,等.核辅助管道甩击及防甩支架力学分析[J]. 核动力工程,2013,34(6):40-42.YUAN F,LV Y B,AI H L,et al.Nuclear auxiliary pipe whip and whip restraint stress analysis[J].Nucle⁃ar Power Engineering,2013,34(6):40-42 (in Chi⁃nese).

[7]丁凯,李岗,梁兵兵.核电站高能管道断裂防甩分析方法研究[J]. 核动力工程,2011,32(增刊1):13-17.DING K,LI G,LIANG B B.Study on pipe whip analy⁃sis of high energy pipe break[J].Nuclear Power Engi⁃neering,2011,32(Supp 1):13-17(in Chinese).

[8]王春霖,佘靖策,褚金华.基于LS-DYNA的主蒸汽管道甩动仿真分析[J].核动力工程,2011,32(增刊1):93-97.WANG C L,SHE J C,CHU J H.Simulation and anal⁃ysis of main steam pipe whip based on LS-DYNA[J].Nuclear Power Engineering,2011,32(Supp 1):93-97(in Chinese).

[9]范曼蓉,彭琳,吴春明,等.高能管道U型防甩限制件设计研究[C]//中国核科学技术进展报告(第三卷)——中国核学会2013年学术年会论文集第3册(核能动力分卷(下)).北京:中国原子能出版社,2013:369-377.

[10]压水堆核厂电假想管道破损事故防护准则:EJ 335-88[S].北京:中华人民共和国核工业部,1989.