转向架构架齿轮箱吊座服役行为试验及数值模拟仿真

林 鹏

(中车青岛四方机车车辆股份有限公司,山东青岛266111)

0 前言

近年来,我国轨道交通事业进入迅速发展期,特别是高速列车因其快速、安全、节能环保、运载量大等优点,应用广泛。在轨道装备业制造中,车体由转向架支撑,具备转向和制动的功能,确保动车组在轨道上安全平稳地运行[1]。转向架直接与轮轨相互作用,是决定列车走行性能最为关键的部件[2]。作为轨道交通高速列车车体承载的关键构件,转向架构架的焊接生产质量对列车品质和行车安全具有十分重要的意义[3]。转向架构架焊接技术一直是研究热点与重点,其中材料和焊接工艺是决定制造水平的关键因素。本研究通过数值模拟仿真与疲劳试验相结合的方法来比较齿轮箱吊座内腔焊缝的有无对疲劳性能的影响[4]。

1 典型结构的模拟计算结果

齿轮箱吊座采用SMA490BW板材焊接而成,焊接结构焊缝分布复杂,主要为内腔焊缝和外部焊缝。为验证内腔焊缝的有无对结构疲劳性能的影响,在本次齿轮箱吊座疲劳强度分析中,利用网格软件建立有内腔焊缝和没有内腔焊缝的网格模型,采用不考虑和考虑焊接残余应力两种不同方式对齿轮箱吊座结构进行疲劳强度模拟分析[5]。

1.1 有限元模型的建立

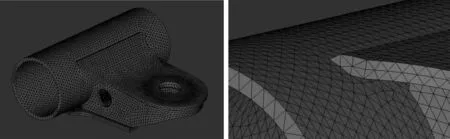

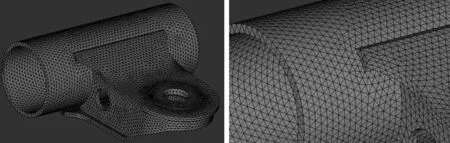

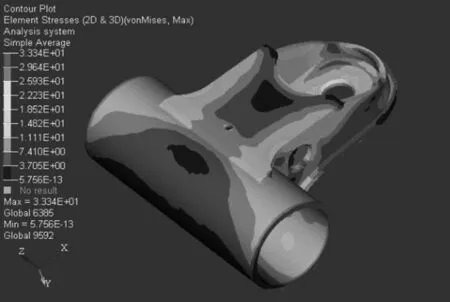

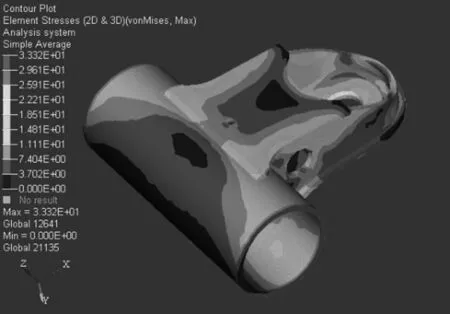

在Hyper mesh中对齿轮箱吊座进行前处理。齿轮箱吊座材料以SMA490BW为主,材料弹性模量2.06×105MPa,泊松比 0.3,同时视其为线弹性、各向同性材料。本模型采用四面体单元模拟进行网格划分。由于单元的质量和数量对求解结果和求解过程影响较大,而焊接位置及过渡处等易产生应力集中点,故本研究特别对易产生应力集中位置进行网格细化,从而改善网格的质量和求解精度,使分析结果更准确。细化的齿轮箱吊座有限元离散模型如图1、图2所示。其中有内腔焊缝的网格由109 436个单元构成,没有内腔焊缝的网格由104 600个单元构成。

图1 有内腔焊缝网格(局部)

图2 没有内腔焊缝网格(局部)

1.2 不考虑焊接残余应力下的疲劳强度

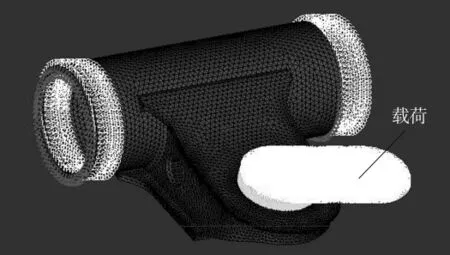

为了获得准静态应力,在进行疲劳仿真前使用Hyper works中的Radioss模块分别对两种不同的结构进行静力学计算,其中施加载荷和位置均与疲劳试验机上的载荷和位置一致,载荷21.9 kN,施加位置如图3所示。

图3 载荷施加位置

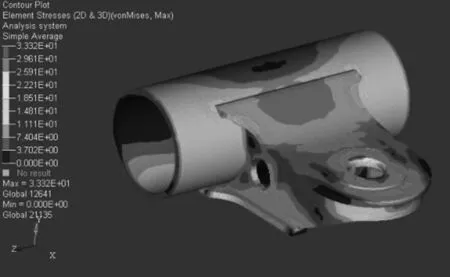

计算得到两种不同焊接构件的静态应力分布分别如图4~图7所示。

图4 有内腔焊缝结构的构件正面应力分布

其中有内腔焊缝结构构件最大应力为33.34MPa,无内腔焊缝结构的构件最大应力为33.32 MPa,两者应力分布位置一样,误差不到1%。

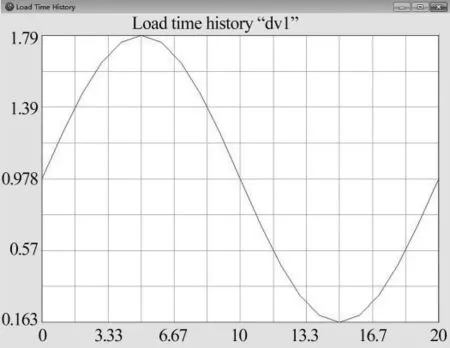

由于实际工况中的载荷谱获取成本很高,而且此次疲劳强度分析只是为了对比有内腔焊缝结构构件和无内腔焊缝结构构件的疲劳性能,因此加载了与疲劳试验机一致的载荷谱,如图8所示。

图5 无内腔焊缝结构的构件正面应力分布

图6 有内腔焊缝结构的构件反面应力分布

图7 无内腔焊缝结构的构件反面应力分布

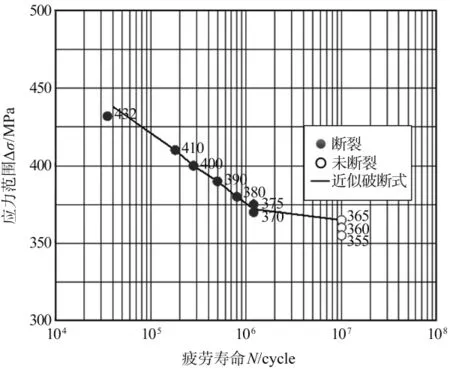

图8中纵坐标是加载力转化后的压力值(单位:MPa)。疲劳曲线采用前期试验得到的SWA490BW材料的焊件疲劳曲线,如图9所示。

采用如图9所示的疲劳曲线定义材料的疲劳特性,疲劳寿命分析结果和疲劳损伤分布如图10~图17所示。

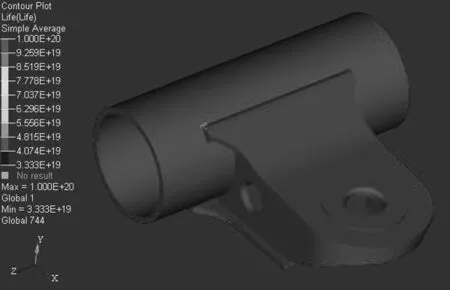

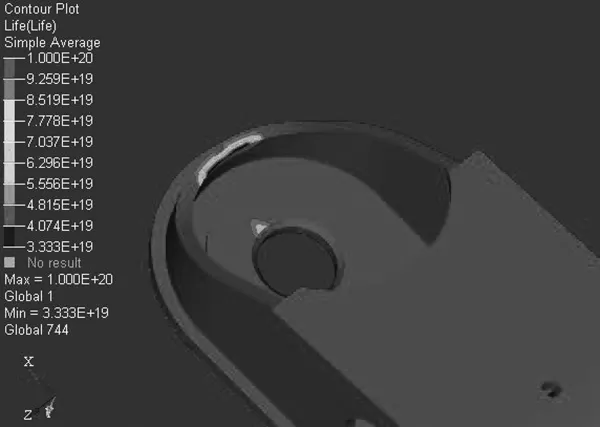

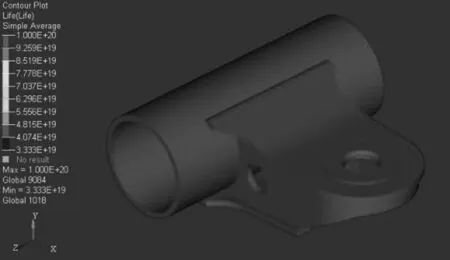

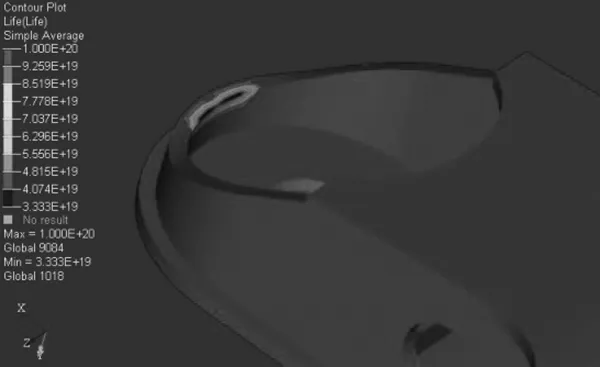

由计算结果可知,两种构件在对应的载荷谱和疲劳特性下的疲劳损伤最大值均为2.146E-6,两种构件的疲劳寿命均为3.33E19,即不会发生破坏。

图8 疲劳载荷谱

图9 SWA490BW材料的焊件S-N曲线

图10 有内腔焊缝结构的构件疲劳寿命分布

根据上述分析结果,在不考虑残余残余应力和焊接缺陷的情况下,两种焊接构件的疲劳强度性能无明显差别,且不会发生破坏。

1.3 考虑焊接残余应力下的疲劳强度

为了确定疲劳载荷下的局部平均应力σ1m和局部主应力振幅σ1a,对齿轮箱吊座结构进行有限元网格划分并加载疲劳载荷,疲劳载荷的加载大小与疲劳试验机上使用的大小相同。两种不同结构的构件网格如图18、图19所示。

图11 有内腔焊缝结构的构件疲劳寿命分布(局部)

图12 无内腔焊缝结构的构件疲劳寿命分布

图13 无内腔焊缝结构的构件疲劳寿命分布(局部)

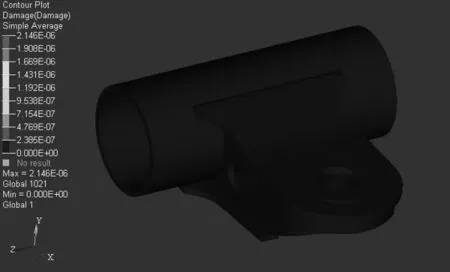

图14 有内腔焊缝结构的构件疲劳损伤分布

图15 有内腔焊缝结构的构件疲劳损伤分布(局部)

图16 无内腔焊缝结构的构件疲劳损伤分布

图17 无内腔焊缝结构的构件疲劳损伤分布(局部)

计算得出的疲劳载荷下的应力分布云图如图20、图 21所示。

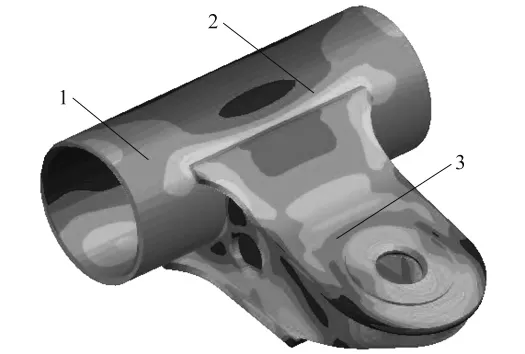

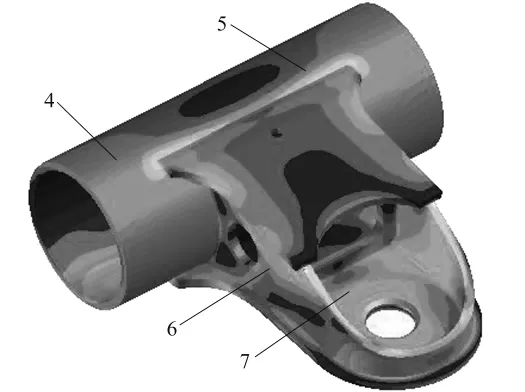

根据上面的计算结果,对应力集中明显的焊趾、焊根、孔洞、几何突变处等区域进行疲劳强度的评定,具体评定区域如图22、图23所示,7个待评区域的对应单元编号分别为:145673、54915、117104、142852、142803、24066、117290。

图19 无内腔焊缝构件网格

图20 有内腔焊缝构件应力分布云图

图21 无内腔焊缝构件应力分布云图

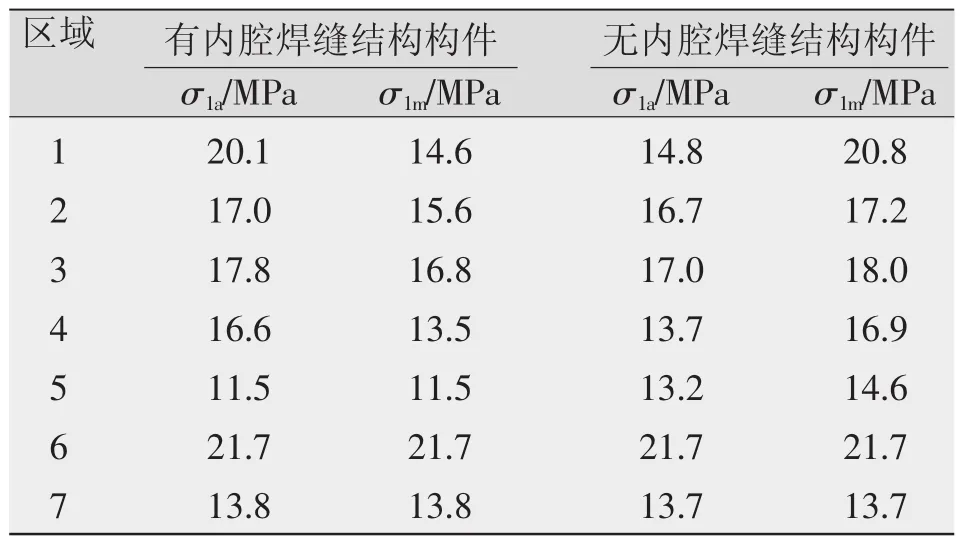

确定好待评区域后,分别提取应力集中区域对应单元的最大主应力,得到各个单元对应的σ1m和σ1a,如表 1 所示。

表1 评定区域的局部平均应力σ1m和局部主应力振幅σ1a

图22 构件正面评定区域

图23 构件反面评定区域

由表1可知,上述7个区域中除了区域6和区域7,无内腔焊缝结构构件中的局部平均应力σ1m和局部主应力振幅σ1a均略大于有内腔焊缝结构构件,这可能是因为有内腔焊缝焊接接头处几何过渡圆滑,应力集中效应更小。

2 典型结构的疲劳试验

对典型结构按照动力车—转向架和走行装置—转向架构架结构强度试验(UIC 615-4-2003)方法进行试验,根据齿轮箱吊座设计要求加载试验载荷,疲劳试验机采用设备及加载情况如图24所示。

图24 疲劳试验机及构架加载情况

对于局部构件,设计要求疲劳次数为2×106次,应力循环比均为-1,本项目构架疲劳试验加载频率为5 Hz,第一阶段加载载荷为21.9 kN,构件经历2×106动态循环总次数后,经磁粉和渗透探伤两侧均未发现裂纹;第二阶段,加载载荷仍为21.9kN,经历2×106动态循环总次数后,经磁粉和渗透探伤后仍未发现裂纹;第三阶段,加载载荷为第二阶段的1.5倍,为32.85 kN,循环次数2×106,经磁粉和渗透探伤后仍未发现裂纹;第四阶段,加载载荷为32.85 kN,循环次数为2×106,经磁粉和渗透探伤后仍未发现裂纹;第五阶段,加载载荷为32.85 kN,循环次数为2×106,经探伤后未发现裂纹。

由疲劳试验结果可知,在经历1×107次交变载荷后,齿轮箱吊座均未发现裂纹,即吊座内腔的焊缝不会影响齿轮箱的疲劳寿命,该焊缝仅作为一条连接缝存在。对构架疲劳试验后进行磁粉探伤的图片如图25所示。

3 结论

(1)在不考虑残余应力和焊接缺陷的情况下,有内腔焊接结构的构件和无内腔焊接结构构件在对应的载荷谱和疲劳特性下的疲劳损伤最大值均为2.146E-6,两种构件的疲劳寿命均为3.33E19,即两种焊接构件的疲劳强度性能无明显差别,且不会发生破坏。

图25 齿轮箱吊座疲劳试验后磁粉探伤

(2)在考虑残余应力的情况下,分别计算两种结构件的7个区域的平均应力σ1m和局部主应力振幅σ1a,结果发现数值大致相同。

(3)通过对内腔背面有无焊缝结构的齿轮箱吊座的疲劳寿命模拟计算结果可知,齿轮箱吊座内腔背面的焊缝仅为连接焊缝,对吊座的疲劳寿命影响不大。通过内腔背面有无焊缝结构的齿轮箱吊座的构架疲劳试验验证数值仿真的计算结果,齿轮箱吊座经历1×107次循环次数后,经磁粉探伤和渗透探伤后均未发现裂纹。

参考文献:

[1]中国机械工程学会焊接学会.焊接手册[M].北京:机械工业出版社,2001:170-195.

[2]陈裕川.现代焊接生产实用手册[M].北京:机械工业出版社,2005.

[3]Makuno Y,Shiihara K,Asai S.Combinationwelding between CO2laser beam and MIG arc[J].WeldingInternational,2002,16(2):99-103.

[4]金光.铁路客车转向架构架材料焊接接头的组织与性能研究[D].辽宁:大连交通大学,2008.

[5]胡奈赛,张定铨,何家文.残余应力对材料疲劳性能影响的某些进展[J].机械强度,1990,12(1):19-26.