镁合金AZ31/Zn-7Al/铝合金6061接触反应钎焊研究

耿 明,张临琳,张 力,隋燕都

(中车长春轨道客车股份有限公司,吉林长春130062)

0 前言

随着科技和社会的不断进步,轨道交通行业正朝着高速、绿色、舒适和安全方向发展。车辆轻量化是节能减排、优化性能的最有效方法,因此轻型材料逐渐应用于轨道车辆工业中。铝、镁合金材料是现有金属材料密度最低的轻金属材料,是车辆轻量化的首选材料。其中,铝合金材料因其密度低、耐腐蚀性好、易成型、可回收等一系列优良性能得到广泛应用,特别是在高速列车领域,车体结构已全面采用铝合金材料。而镁合金与其他结构材料相比,具有密度低、比强度和比刚度高、阻尼减振降噪能力强、电磁屏蔽性能优异、易成型可回收等优点,被誉为“21世纪的绿色工程材料”,越来越受到人们的青睐[1],已应用于汽车、航空航天等高新技术领域。

随着镁合金在工业领域的推广应用,镁合金与其他金属的连接问题成为镁合金的前沿课题[2],特别是镁合金与铝合金的焊接结构,既能进一步减轻构件质量,又能发挥两种金属不同的使用性能,具有广阔的应用前景,成为研究的重点。目前,国内外学者采用不同的焊接方法(激光焊[3]、TIG焊[4]、脉冲钨极氩弧焊[5]、激光氩弧焊[6]、真空扩散焊[7-9]、搅拌摩擦焊[10-11])对镁、铝合金进行焊接研究,取得一定的成果。钎焊作为材料连接的一种重要手段,应用范围独特,能实现较大面积的搭接和形状不规则结构之间的焊接,具有其他焊接方法无法比拟的优点。目前,对钎焊在镁、铝合金连接方面研究较少,尚处于初步研究阶段。本研究主要针对AZ31、6061两种合金,通过填加Zn-7Al金属中间层的方法对其接触反应钎焊进行研究,并着重进行接头微观组织分析及力学性能检测。

1 实验材料和实验方法

1.1 基体实验材料

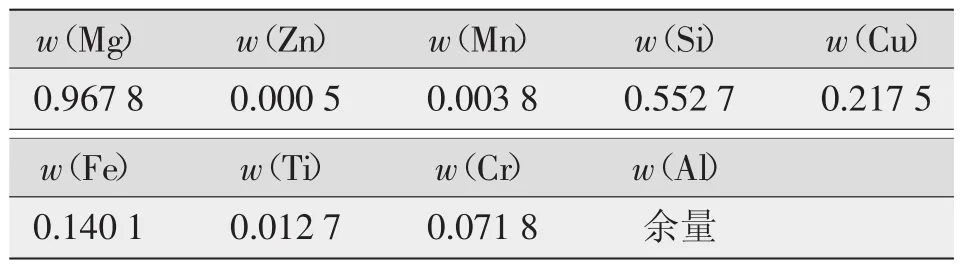

选择6061铝合金和AZ31镁合金作为基体实验材料,合金板条厚度3.0 mm,化学成分见表1、表2。实验前采用线切割方法将6061铝合金、AZ31镁合金加工成尺寸13mm×60mm×3.0mm的样品。

表1 6061铝合金化学成分%Table 1 Chemical composition of 6061 aluminium alloy

1.2 中间层制备材料

选择过共晶成分的Zn-7Al作为中间层材料,化学成分为 w(Zn)=93%,w(Al)=7%。

采用热浸镀方法将中间层材料浸镀到6061铝合金基体表面,热浸镀温度415℃(略高于熔化温度410℃)

1.3 接触反应钎焊

打磨去除镁试样表面和铝试样镀层表面氧化膜,用丙酮擦拭干净。然后搭接两试样,搭接方法如图1所示。用自制不锈钢夹具夹紧以确保表面紧密接触。实验中采用霞普气火焰作为热源进行AZ31/Zn-6Al/6061的接触反应钎焊。焊接过程中,用火焰加热铝侧的夹具,当接头处出现小液滴时停止加热,并迅速将试样水冷至室温。

图1 填加中间层的AZ31/6061接触反应钎焊示意Fig.1 Diagram of the contact-reaction brazing of AZ31/6061 by adding the middle layer

1.4 微观组织观察

对热浸镀完的铝合金板样品和焊接完成的试样的截面进行组织分析,显像剂选择5%的苦味酸酒精溶液,采用Keyence VHX-1000E三维数码视频显微镜观察接头组织。

1.5 接头力学性能实验

采用WE-100型液压万能试验机检测接头拉剪强度。

2 实验结果与分析

2.1 Zn-7Al中间层组织形貌

使用Zn-7Al镀液对6061铝合金基体表面进行热浸镀后的显微组织形貌如图2所示。中间层金属与铝合金板结合致密,质量良好,无未熔合等缺陷,表明热浸镀工艺合理。同时可以看到该镀层由两部分组成,即紧邻铝基体侧通过锌镀液与铝基体相互扩散形成的过渡层和过渡层上残留的镀液凝固形成的外部层。

图2 6061铝合金表面热浸镀Zn-7Al后的显微组织形貌Fig.2 Microstructure morphology of 6061 aluminium alloy surface which is hot-dip-coated by Zn-7Al alloy

2.2 接触反应钎焊接头微观形貌

AZ31/Zn-7Al/6061接触反应钎焊接头显微组织形貌如图3所示,上面为镁基体,下面为铝基体。可以看出,靠近铝基体位置与靠近镁基体位置明显形成了不同组织的反应层,靠近镁侧区域,紧邻镀层过渡区的区域以及两区之间的一层细晶区域,靠近中间层的包含Al基固溶体的Mg-Zn组织,靠近铝基体区域中尺寸较大的铝基固溶体柱状晶。

图3 AZ31/Zn-7Al/6061接触反应钎焊接头显微组织形貌Fig.3 Microstructure morphology of the contact-reaction brazing joint of AZ31/Zn-7Al/6061

互扩散区某些位置的Mg、Zn浓度达到共晶成分要求时在共晶温度出现Mg-Zn共晶液相。先析出的较大柱状晶粒和椭球状晶粒在液相溶蚀作用下形成枝晶状铝基固溶体,并在Mg-Zn液相作用下向Mg-Zn共晶成分中流布。由于表面不平,界面接触的时间长短不同,使得各处高低不同从而产生液相的量也不同。中间层与铝基体界面的过渡层在接触反应钎焊前后未发生变化。由于铝基固溶体是韧性相,对接头的组织性能具有一定的加强作用。

根据上述组织分析可知,整个接头在连接过程中经历了复杂的扩散及反应过程,接头界面区由靠近镁基体侧及心部的共晶组织和靠近铝基体侧的粗大柱状晶组成。由于Mg元素较活泼,接头反应生成的共晶液相量较多,且有较充分的时间在接头流布,因此所形成的接头连接区域共晶组织所占的比例较大且界面平直,组织均匀。

2.3 AZ31/Zn-7Al/6061接头力学性能

AZ31/Zn-7Al/6061接头的剪切强度值为:1号试样 32.3 MPa,2 号试样 32.7 MPa,3 号试样 35 MPa,平均33.3 MPa;Mg/Al直接接触反应获得的接头剪切强度值为:1号试样 12.3 MPa,2号试样11.7 MPa,3号试样10.4 MPa,平均11.5 MPa。这表明中间层Zn-7Al的填加提高了接头的力学性能。

3 结论

(1)锌和铝能够生成性能良好的固溶体相,锌与镁能够生成共晶液相。Zn作为AZ31/6061的中间层基体金属进行接触反应钎焊十分可行。

(2)AZ31/Zn-7Al/6061钎焊搭接接头反应层的组织分别为靠近镁侧的Zn扩散进入Mg基体形成的Mg-Zn共晶组织,反应层中Mg扩散进入到Zn中形成的Mg-Zn共晶组织,靠近铝基体的尺寸较大的残留的先析出Al基固溶体。铝基固溶体是韧性相,对接头的组织性能具有一定的加强作用。

(3)AZ31/Zn-7Al/6061接触反应钎焊接头强度高于Mg/Al直接进行接触反应钎焊接头强度,加入Zn-7Al可提高接头的力学性能。

参考文献:

[1]刘静安,盛春磊.镁及镁合金应用及市场发展前景[J].有色金属加工,2007,36(2):1-6.

[2]Mordike B L,Ebert T.Magnesium properties applications potential[J].Materials Science and Engineering,2011,A302(1):37-45.

[3]Rattana B.Dissimilar material laser welding between magnesium alloy AZ31B and aluminum alloy A5052-O[J].Science and Techonology of Advanced Materials,2005,6(2):199-204.

[4]王恒.镁铝合金异种材料TIG焊接接头扩散行为分析[J].焊接学报,2005,26(7):5-8

[5]Liu P.Microstructure characteristics in TIG welded joint of Mg/Al dissimilar materials[J].Materials Letters,2007,61(6):1288-1291.

[6]Liu L M.Microstructure of laser TIG hybrid welds of dissimilar Mg alloy and Al alloy with Ce as interlayer[J].Scripta Materialia,2006,55(4):383-386.

[7]刘鹏,李亚江,王娟,等.Mg/Al异种材料真空扩散焊界面区域的显微组织[J].焊接学报,2004,25(5):5-8.

[8]Liu P,Li Y J,Geng H R,et al.A study of phase constitution near the interface of Mg/Al vacuum diffusion bonding[J].Materials Letters,2005,59(16):2001-2005.

[9]Liu P,Li Y J,Geng H R,et al.Investigation of interfacial structure of Mg/Al vacuum diffusion-bonded joint[J].Vacuum,2006,80(5):395-399.

[10]Fujumoto S,One T,Tanaka S,et al.Microstructures of friction welded joints of AZ31 to AM60 magnesium alloys[J].Materials Science Forum,2003,419-422(1):399-404.

[11]Yutaka S.Sato,Seung Hwan C,Park,et al.Constitutional liquation during dissimilar friction stir welding of Al and Mg alloys[J].Scripta Materialia,2004(50):1233-1236.