轨道列车碳钢焊接研究现状

范东宇,刘春宁,苟国庆

(1.中车唐山机车车辆有限公司,河北唐山063035;2.西南交通大学材料科学工程学院,四川 成都 610030)

0 前言

轨道列车作为国家重要基础设施、国家经济大动脉和大众出行的重要交通工具,在建设创新型国家和实现社会经济又好又快发展过程中,肩负着举足轻重的责任和历史任务[1]。近年来,随着生产技术不断革新和社会不断进步,轨道列车制造业得到快速发展,列车运行安全性和轻量化给车体制造材料提出了新的要求。碳钢材料具有良好的焊接性和可成形性,价格低廉、便于后期维修,一直以来都作为主要的结构材料应用于轨道列车制造业[2]。为进一步适应高速列车迅猛发展,提高碳钢材料性能和改善焊接工艺一直以来都是研究的重点和热点,其中材料和焊接方法是影响碳钢材料在轨道列车制造中核心因素。

1 轨道列车用碳钢材料现状

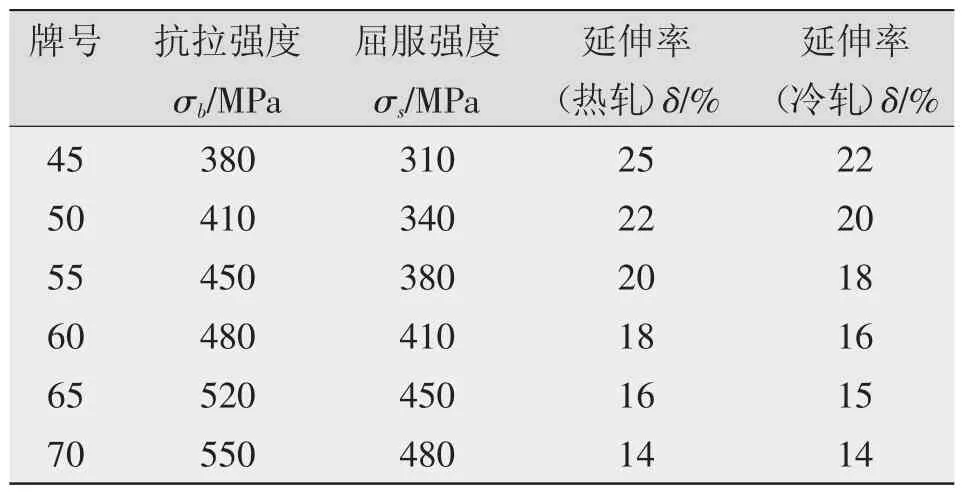

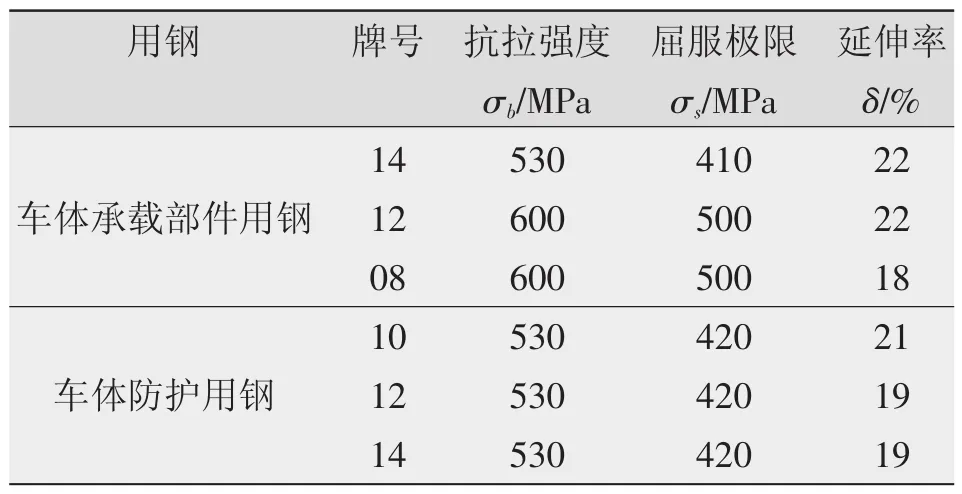

以美国为代表的运输大国,轨道碳钢列车一般采用强度不低于345 MPa级的高强钢作为主要承载结构件,高强钢生产制造符合ASTM A242及A606技术要求,其力学性能如表1所示。但受铝合金和不锈钢车体制造技术快速发展的影响,近年来美国碳钢列车发展较为缓慢,而俄罗斯轨道列车发展迅速,自2002年俄罗斯开始针对轨道列车试用400~500 MPa高强耐候钢,该类型钢材主要机械性能如表2所示。

表1 美国轨道列车用高强合金钢机械性能

表2 俄罗斯轨道列车用高强耐候钢机械性能

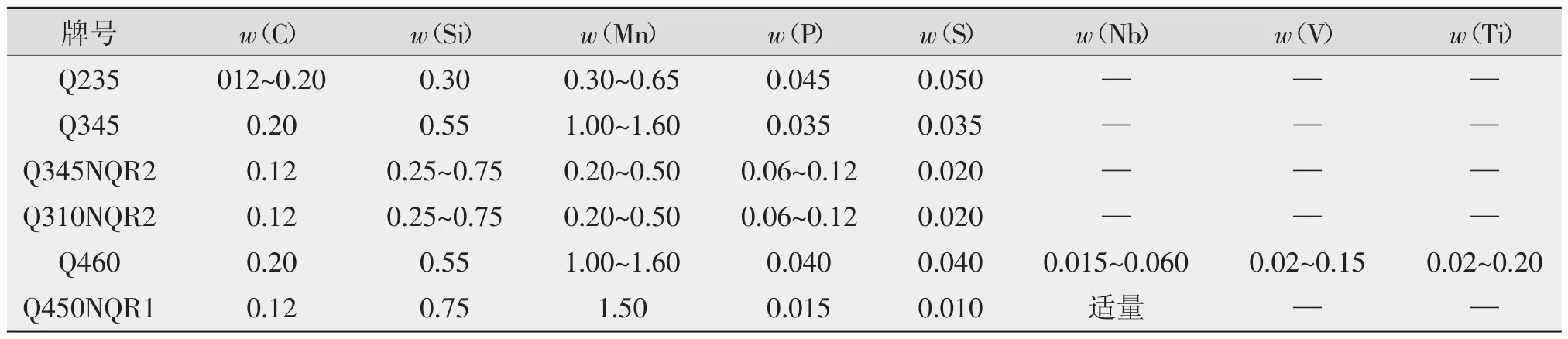

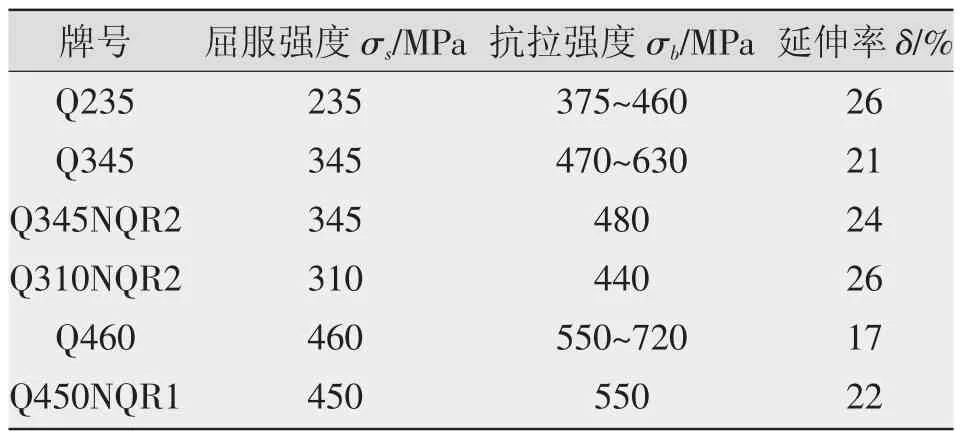

我国早期仿制国外技术产品A3钢用于制造轨道碳钢列车。随着技术的发展,碳素钢Q235逐步取代A3应用于我国轨道碳钢列车制造中。使用过全性对车体材料及焊接方法提出更高要求。在保证强度与刚度的前提下,进一步减小碳钢板材厚度,配合新的焊接工艺方法(如激光焊接)来改变接头形式与结构,实现薄板及大厚板的可靠性连接,对于适应高速列车轻量化发展形势、满足高速列车安全性运行要求具有重要意义。韩国某公司在新型轨程中发现,Q235碳素钢耐腐蚀性能差,服役过程中受大气强烈腐蚀常发生漆面脱落情况。为改善列车车体耐蚀性能和提高板材力学性能,Q310和Q345耐候钢又逐步替代碳素钢和低合金钢应用于车身制造。随着列车运行速度提高和承载能力提升,对列车制造材料提出了更高要求,轨道列车碳钢材料与焊接接头需要具有良好的力学性能、刚度以及较强的耐腐蚀性能。目前,应用至货车碳钢材料Q450NQR1、160集中动力车Q460E以及25G等列车侧墙结构的05CuPCrNi和09CuPCrNi钢的主要成分和力学性能如表3、表4所示。

表3 轨道列车用碳钢的化学成分%

表4 列车碳钢材料的力学性能

随着高速列车车辆运行速度不断提升,车辆安道碳钢车体研制过程中试用Domex高强钢制造车体侧墙结构,有效减小侧墙骨架梁厚度,降低了整车质量。另外,汽车用高强钢为碳钢在高速列车中继续发展提供了新思路:目前应用于汽车轻量化高强钢主要是双相钢(DP)和相变诱导钢(TRIP)[3-5],两种钢材具有较高的屈服强度(500~860 MPa)和抗拉强度(610~1 080 MPa),未来有望作为结构材料应用到轻量化高速轨道列车的制造和生产中。有所不同的是,DP钢中的马氏体受热易转化为残余奥氏体并发生粗化,使接头出现软化行为,降低接头力学性能;而TRIP钢由铁素体、贝氏体与残余奥氏体组成,焊后接头不存在软化现象,但TRIP钢在应力作用下不会表现出连续屈服现象。Furusako[6]等人采用激光连续焊制造TRIP汽车前侧梁并对其进行轴向压扁试验,经撞击后,由激光连续焊制备的工件未发生分离现象,说明TRIP激光焊接头具有较高的机械力学性能。

2 轨道碳钢列车焊接材料研究现状

我国关于轨道列车低合金钢及耐候钢焊接使用的焊丝材料已积累了一定研究基础。铁道部科学研究院金化所郭希烈[7]等人对比09MnCuPTi和日本SAP钢,并对所用焊条和焊丝进行研制,设计的耐候钢用焊条和焊丝经验证均满足轨道车辆制造要求,性能良好,与进口的日本CT-16焊条及美国Cor-Ten焊丝基本相同。齐齐哈尔车辆工厂史维义[8]等人对轨道列车用Q345的4种耐候钢焊接用焊条进行研究,J502WCu及J506WCu具有电弧稳定、再起弧容易、焊渣流动性好、能适应于大电流快速焊接、焊渣自动脱落、焊缝美观、无咬边、气孔及压痕等优点。李德明[9]开展了对Q460高强钢实心焊丝工艺试验,对比目前市场3家品牌的ER50-G焊丝,指出ER50-G焊丝均满足Q460材料焊接性要求。对照低碳钢、高强钢和低温钢用焊丝新标准[10]发现,焊丝ER55-G更为适用于Q460E高强钢焊接。山东电力研究所杜宝帅[11]等人选用ER55-G焊丝对Q460钢进行气体保护焊,并研究接头组织和性能。目前用于轨道碳钢列车焊接材料主要有E4303、J506WCu、ER50-6、ER50-G及ER55-G等。

就焊接材料使用情况和熔敷金属效果来看,焊材中合金元素及保护气体成分对接头组织和性能起重要作用。惠渊博[12]对比富Ar气保护气体和纯CO2保护气体对耐候钢用ER50-6焊丝熔敷金属化学成分,发现在焊接过程中Si和Mn烧损率及脱碳率有所降低。金燕[13]针对不同保护气体对耐候钢用ER50-6焊丝熔敷金属的性能影响进行研究,发现熔敷金属屈服强度、抗拉强度、伸长率等影响不大,但可以显著提高接头的低温冲击热性。在焊接过程中,Ti、Nb等常作为微合金元素添加到焊丝中,如耐候钢用ER50-G及ER55-G,在金属熔敷过程中起细晶强化作用,从而改善熔敷金属力学性能。杜宝帅[11]研究发现Q460耐候钢用ER55-G焊丝,Ti元素的添加有利于熔敷金属获得针状铁素体组织,在较小的焊接线能量下,热影响区不会出现软化现象。陈涛[14]等人对耐候钢用ER50-G焊丝中Ti元素在焊接过程中行为进行分析,发现TiN析出量要高于理论生成值,为使Ti元素更好地发挥细晶强化作用,应严格控制 w(Ti)=0.15%~0.22%的 ER50-G 生产与使用。

我国耐候钢在20世纪末得到快速发展,使得碳钢焊材研发及制造企业近年来蓬勃发展。目前全国的保护气体实心焊丝生产企业有150多家,已从德国、瑞典、加拿大等国家引进各种生产设备50余套,国内自行研制的设备生产线100余条,年生产能力可达20余万t。轨道碳钢车辆国产ER50-6、ER50-G及ER55-G焊丝主要使用大西洋、林肯、天津金桥及天津大桥等厂家产品,而进口G0焊丝主要涉及德国博乐和瑞典伊萨等厂商的产品。从碳钢列车使用情况来看,由于涉及焊缝位置较多、接头形式多样,存在复杂结构接头位置,焊接过程易出现不稳定问题。主要表现在:焊接过程飞溅显著,熔滴过渡过程不稳定,在小电流时过渡稳定性有待进一步提高。多道焊时会出现气孔、夹杂等现象,在角焊缝、塞焊等位置会出现咬边等缺陷,需进行二次补焊,引起应力集中,造成焊后变形严重,降低工件平整度。

另外,我国地域跨度较大,少数地区的自然环境恶劣,如青藏线,气压低、辐射强、环境温度低,冬季最低气温可达-45℃,这给铁路安全运行提出更为苛刻的要求,轨道列车材料与焊材除具备较好的耐腐蚀性能和疲劳性能,还应具有较好的低温冲击韧性。Q345E高强低合金钢是近年来为满足轨道列车在恶劣环境安全运行而设计的材料,其-40℃低温冲击功不小于27 J。母材更替的同时焊接材料也发生了相应变化,戚墅堰机车车辆的李玉生[15]对高强钢Q345E焊接材料进行研究,对比了ER50-6焊丝与韩国某公司的SM-70焊丝,结果显示进口焊丝SM-70获得的焊接接头具有更优异的低温冲击韧性,且焊后经去应力退火后,接头的低温韧性进一步得到提升。随着我国轨道列车事业逐步走向国际,新研发的高速洲际轨道列车将会面临更广的地域跨度和更大的温差变化,轨道列车材料及焊材应在原有基础上继续前行,开发更高性能的产品以适应和满足严酷气候条件的使用。

3 轨道碳钢列车焊接技术研究现状

熔化焊是应用在轨道列车制造中最主要的焊接方法,气体保护焊是熔化焊的重要分支,在工业生产中占有主导地位,其应用范围和使用程度代表了国家焊接技术的先进水平。据统计,截止2009年,我国气体保护电弧焊(GMAW)完成的焊接工作量占焊接总量的40%以上,而美国、俄罗斯、英国和德国等先进工业国家的GMAW应用已达60%左右,日本达到70%以上[16]。我国的焊接材料产量达到438万t,占世界焊接材料产量的50%以上,这些都极大推动了我国轨道制造行业的迅速发展。

由于碳钢材料自身的特点,在选择熔化焊方法时优先选择具有氧化性的GMAW以保证焊接过程中的电弧稳定性。在轨道列车发展初期,主要使用焊条电弧焊配合J506WCu、J502WCu等焊条对耐候钢Q345产品进行焊接。随着焊接设备的发展和升级,为满足高效率的生产要求,自动焊接替代手工焊接应用至轨道列车制造行业,目前碳钢列车制造主要使用MAG焊。如前所述,相对于CO2保护气体,选用富 Ar气[φ(Ar)80%+φ(CO2)20%]作为保护气体,熔滴过渡形式为短路过渡或稳定射流过渡,电弧弧长较短,焊道的熔深较浅,指状熔深特点不明显,焊缝成形良好,接头具有良好的抗拉强度、屈服强度、延伸率及低温冲击韧性。短路过渡的出现使得在焊接薄板时不仅可以平焊、立焊还能全位置焊接。纯Ar气体保护焊焊接碳钢材料时,电弧不稳而使保护效果变差,焊缝金属韧性降低。

一直以来,对于轨道列车碳钢材料焊接技术的研究主要是MAG焊,焊后板材有一定量的热变形,特别是在薄板焊接过程中,显著影响了轨道列车外观平整度要求,限制了碳钢材料在高速轨道列车中的应用。近年来,国内外学者针对这一问题尝试采用较低热输入量的焊接方法,如电阻点焊和激光焊接。李贵中[17]等人对碳素钢Q235进行了电阻点焊研究,深入分析熔核的大小及形态。唐山机车车辆有限公司[18-19]对3 mm厚09CuPCrNi耐候钢、2.5 mm厚05CuPCrNi进行电阻点焊,分析焊后接头组织结构、硬度及熔透率。侯振国[20]等人对2 mm和2.5 mm厚05CuPCrNi电阻点焊接头进行疲劳性能测试,结果表明疲劳断裂试件均启裂于熔合区,启裂区无缺陷,熔合区应力集中大是断裂的主要原因,扩展区存在疲劳辉纹,终断区呈剪切韧窝+解理形态。郭丽娟[21]等人开展了关于碳钢材料T型接头激光填丝焊的相关研究,对Q310和Q345耐候钢的T型激光焊接头进行组织观察与性能测试,并分析断口形貌。碳钢激光焊接技术在德国西门子ICE4车上已大规模使用,但因技术敏感性,尚未见公开报道。而我国关于碳钢激光焊接技术研究还处于起始阶段,与国外激光焊接关键技术有一定差距。

4 轨道列车碳钢材料焊接技术未来发展方向

轨道列车碳钢材料由低合金钢、耐候钢发展到第四代碳钢材料高强钢并日趋成熟,其焊接技术也被国内主机厂广泛使用,其产品已形成标准化、系列化、参数化的发展模式。但碳钢产品集中应用于时速160 km轨道列车中,仅在高速动车组转向架中有一定的应用。尽管价格低廉和便于维修的材料优势使碳钢在轨道列车行业中占有重要地位,但轻量化、高可靠性的高速列车快速发展给碳钢材料的应用带来了机遇与挑战。开发新型碳钢材料和探究配套焊接工艺是碳钢材料在轨道列车行业发展的必有之路,可以预见焊接材料与技术的突破会使碳钢材料引领高速列车制造技术更快发展。

4.1 新材料的研制

轻量化发展已然成为现在高速列车行业主旋律。目前的低合金钢及耐候钢难以在保证构件刚性及强度的前提下,进一步减小板材厚度,降低列车质量。轻量化汽车用高强钢的成功开发与应用为这一问题的解决提供了新思路,但高强钢在焊接过程中暴露的问题使其难以在高可靠性的高速列车中广泛应用。所以应根据高速列车服役的特殊要求,研制碳钢材料,从而获得更高强度及刚性的碳钢型材,这必将推动高速列车快速全面发展。

4.2 新焊接技术的开发

高速列车运行的稳定性与安全性对车体表面平整度和接头质量提出严格要求,小热输入焊接方法的应用会大大改善由热变形引起的平整度问题,同时会缩小焊接热影响区范围,改善接头组织,提高焊接接头质量。由此可以推断激光技术的广泛应用会带来高速列车制造技术的革新。

4.3 数字模拟技术的引入

由于列车的高速运行过程在实际中难以复制和模拟,这给初期材料的研制与技术开发带来难题。近年来,随着计算机不断升级与算法不断改进,数字模拟不断发展并成熟,模拟结果越来越可靠。可利用数字模拟技术再现材料和焊接工件在不同运行工况下工作情况,用于指导材料研制与焊接技术开发。

参考文献:

[1]周清跃,张银花,梁旭,等.国内外铁路用金属材料的现状与进展[J].铁道技术监督,2016(2):1-4.

[2]中国机械工程学会焊接学会.焊接手册(第二卷)[M].北京:机械工业出版社,2001.

[3]班孝东.高强汽车钢板焊接接头的组织与性能[J].金属热处理,2014(5):18-21.

[4]吴颖,冀伟,赵实鸣.高强韧性双相钢的研究与开发应用前景[J].江西冶金,1999(4):25-28.

[5]唐荻,米振莉,陈雨来.国外新型汽车用钢的技术要求及研究现状[J].钢铁,2005(6):1-5.

[6]T Furukaws,S Hayami,Y Takeoka.Method for producing a steel sheet with dual-phase structure composed of ferriteand rapidly-cooled-transformed phases[P].US Patent,No.US4062700A,1975.

[7]郭希烈,钟国腾,黄辰奎,等.国产铁道车辆用耐候钢焊接性能的试验研究[J].铁道车辆,1987(3):53-62.

[8]史维义,张晋林,刘志臣.铁道车辆用耐候钢焊接性研究[J].铁道车辆,1987(3):67-76.

[9]李德明,王彩凤,孙世超.Q460C高强钢实心焊丝工艺试验及优化推广[J].应用光角,2015(4):51-53.

[10]尹士科,卢军华,喻萍.日本焊接材料标准与国际标准接轨的新进展[J].行业聚焦,2011(1):1-3.

[11]杜宝帅,张忠文,邹勇李,等.超细晶Q460钢CO2气体保护焊焊接接头组织与性能[J].金属热处理,2012(2):37-40.

[12]惠渊博.富Ar气体保护焊对ER50-6焊丝熔敷金属化学成分与力学性能的影响[J].焊接,2001(12):39-40.

[13]金燕,桑芝富.不同保护气体对ER50-6焊丝熔敷金属的影响[J].焊接技术,2006(5):55-56.

[14]陈涛,李宏,吕迺冰,等.高效焊丝用钢中TiN析出的热力学分析[J].钢铁钒钛,2012(6):86-90.

[15]李玉生.青藏线机车车辆用Q345E钢材的焊接工艺研究[J].机车车辆工艺,2004(6):29-31.

[16]殷树言.气体保护焊工艺基础及应用[M].北京:机械工业出版社,2012.

[17]田慧,李洋,吴昊,等.不同焊接方法对09CuPCrNi薄板搭接接头组织和性能的影响[J].电焊机,2016,46(11):118-122.

[18]张龙.低碳钢不等厚多层板点焊熔核形态影响因素的研究[D].吉林:吉林大学,2014.

[19]钮旭晶,郭丽娟,王喜君,等.不同焊接工艺对05CuPCrNi薄板搭接接头组织和性能的影响[J].热加工工艺,2017(3):58-60.

[20]侯振国,鲁二敬,姜民浩,等.05CuPCrNi薄板搭接接头疲劳性能研究[J].焊接技术,2016(4):27-29.

[21]郭丽娟,王喜君,何嘉,等.大角度激光填丝双面焊碳钢车体结构T形接头疲劳性能分析[J].焊接,2017(11):28-30.