静态拉伸载荷下焊接残余应力演变规律

孙海荣,王远霏,庞学苗,蒋 洁

(中车唐山机车车辆有限公司,河北唐山063035)

0 前言

焊接残余应力的存在不仅会影响高速车体制造的尺寸精度、尺寸稳定性,还会与焊接缺陷、接头几何不连续、冶金非均匀等因素交互作用,影响焊接结构的抗脆断能力、耐腐蚀性能和耐疲劳性能等。铝合金车体焊接结构件在服役过程中,焊接残余应力受到工作应力影响[1-2]。若静态工作应力与焊接残余应力叠加后超过材料的屈服强度时产生局部塑性变形,将导致焊接残余应力重新分布,静态工作应力卸载后,可以降低残余应力峰值[3-9]。

1 试验材料和方法

1.1 试验材料

图1 实际焊接试板

试验材料选用高速列车常用的A6005A-T6铝合金板材。试板的焊接由唐车公司按照工厂实际焊接工艺焊接完成,如图1所示,焊后的试板尺寸为600mm×300 mm×12 mm。采用焊丝为ER5087铝镁焊丝。A6005A-T6铝合金和ER5087焊丝的化学成分如表1所示。

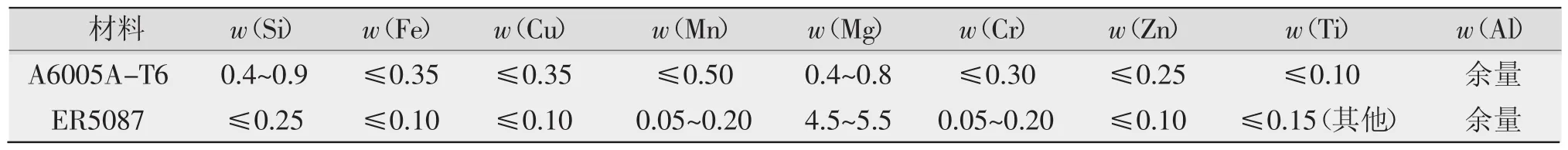

表1 A6005A-T6铝合金和焊丝化学成分%

1.2 X射线衍射法测量残余应力

X射线法残余应力测量设备为便携式iXRD残余应力仪,测试标准参考GB/T 7704-2008无损检测:X射线应力测定方法。

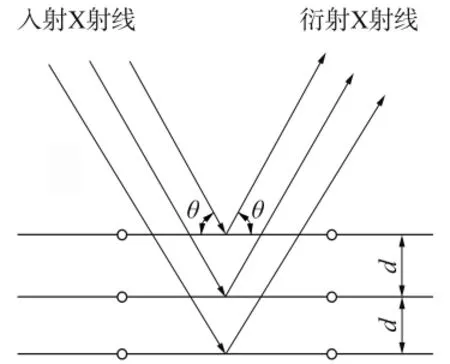

X射线衍射法测量残余应力原理如图2所示,当入射束I以角度θ照射到一个无应力的晶体上,由于一定的金属材料其晶面间距 d是一定的,所以当X射线射入金属点阵后,相临两原子面的X射线光程差d·sin2θ为波长λ的整数倍时将发生衍射现象。当晶体存在残余应力时,其晶面间距将发生变化,通过布拉格公式2d·sinθ=nλ计算可得相应的晶面间距d。根据材料的弹性模量即可求出残余应力大小。

2 试验结果

2.1 焊接平板试样单级静拉伸前后残余应力变化规律

为获得动态载荷下残余应力的变化规律,首先研究静态拉伸载荷下焊接接头的残余应力变化规律。将A6005A-T6铝合金焊接试板加工成尺寸为300 mm×120 mm×8 mm的试样,并置于拉伸试验机上进行拉伸,最大拉伸应力参考焊接接头拉伸试验结果,拉伸强度150 MPa,约为焊接接头屈服强度的0.9倍,拉伸速度0.2 kN/s。拉伸试验前后均对试样进行X射线衍射法残余应力测试,测点如图3所示,x方向为平行焊缝方向,y方向为垂直于焊缝方向,以x轴为中线,原点为中心,沿y方向布置距焊缝中心 0 mm、±5 mm、±10 mm、±15 mm、±25 mm、±35 mm、±45 mm、±55 mm和±65 mm处共17个测点。

图2 晶体对X射线的衍射

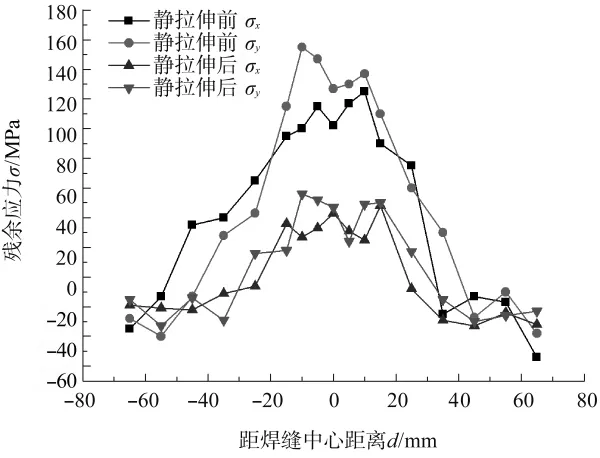

平板试样静态拉伸前后的残余应力测量数据如表2所示。平板试样静态拉伸前后的焊接残余应力曲线如图4所示。由图4可知,拉伸试验前试板的焊缝区及近缝区存在较大的残余拉应力,纵向残余应力峰值为125MPa,横向残余应力峰值为155MPa;经过150 MPa的载荷(外载)拉伸后,试板横向残余应力和纵向残余应力均发生了很大程度的释放,纵向残余应力峰值降为48 MPa,横向残余应力峰值降为56 MPa。这是因为拉伸外载和残余拉应力的叠加超过焊接接头的屈服强度163 MPa,从而产生了局部塑性变形,外载卸载后,残余应力得到了释放。

图3 静态拉伸试验试样残余应力测点布置

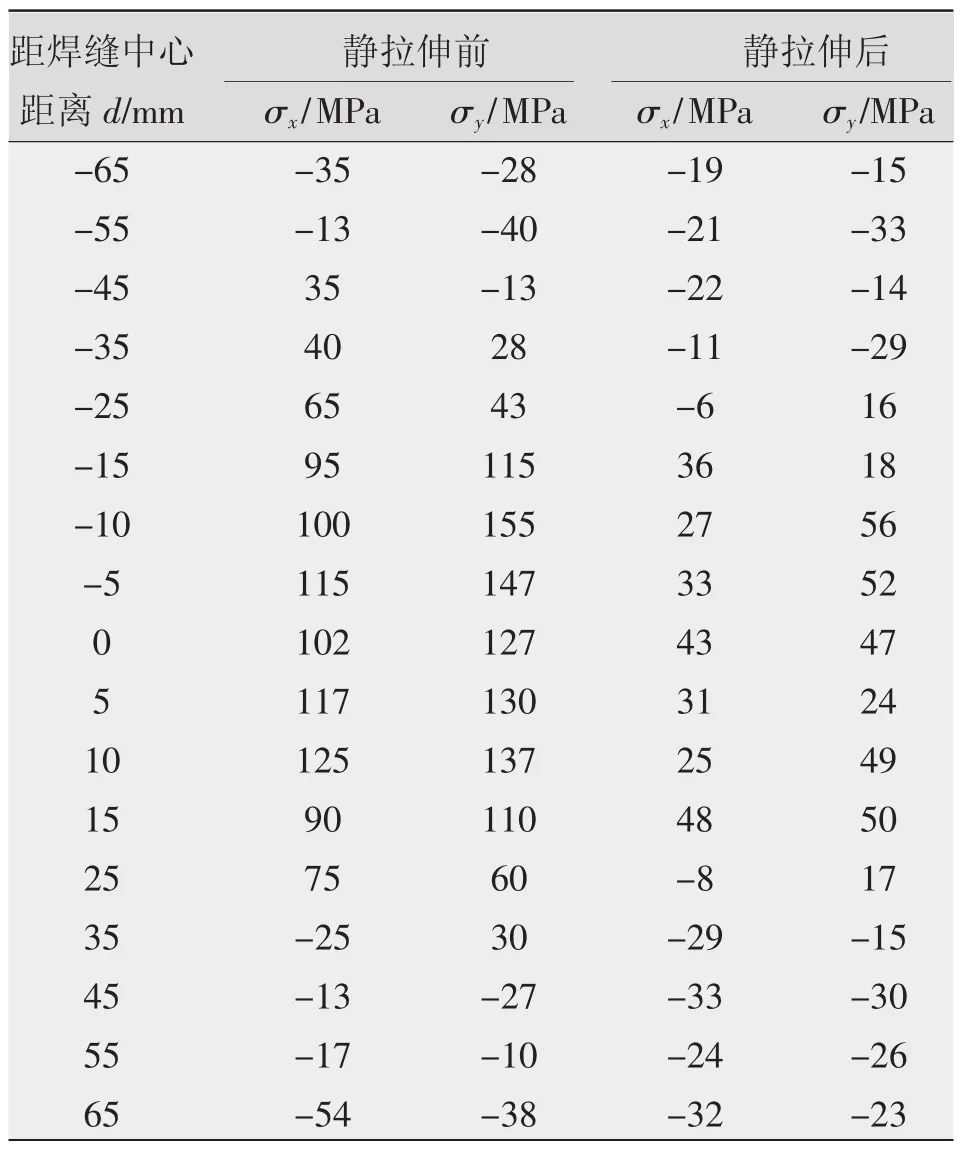

表2 平板试样静态拉伸前后的残余应力测试结果

2.2 逐级静载拉伸加载条件下焊接平板试样残余应力变化规律

由图4可知,经单级(一次)静载150 MPa拉伸后进行卸载,焊接接头残余应力发生释放。为进一步研究焊接接头残余应力在静态拉伸载荷作用下的变化规律,将A6005A-T6铝合金焊接试板加工成尺寸300 mm×80 mm×6 mm的试样,记为P-2,用于逐级静载拉伸试验。

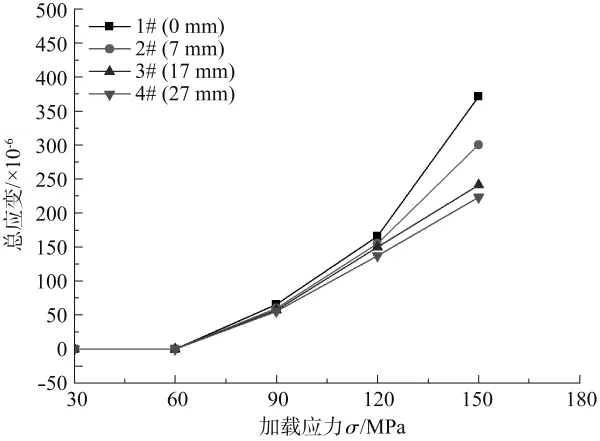

逐级静载拉伸试板及焊接残余应力释放测量位置如图5所示,其中1号应变片位于焊缝中心(距焊缝中心0 mm)处,2号应变片位于熔合线(距焊缝中心7 mm)处,3号应变片位于热影响区(距焊缝中心17 mm),4号应变片位于母材区(距焊缝中心27mm),工作应力逐级加载,分别为 30MPa、60MPa、90 MPa、120 MPa、150 MPa。

图4 平板试样静拉伸前后残余应力曲线

图5 逐级静载拉伸试板及测量位置

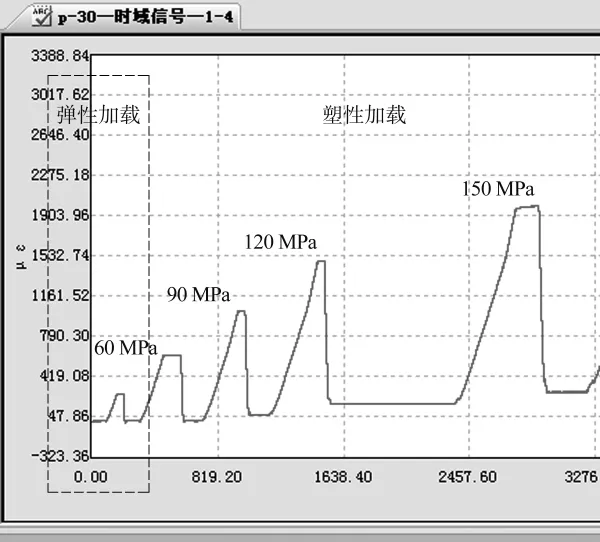

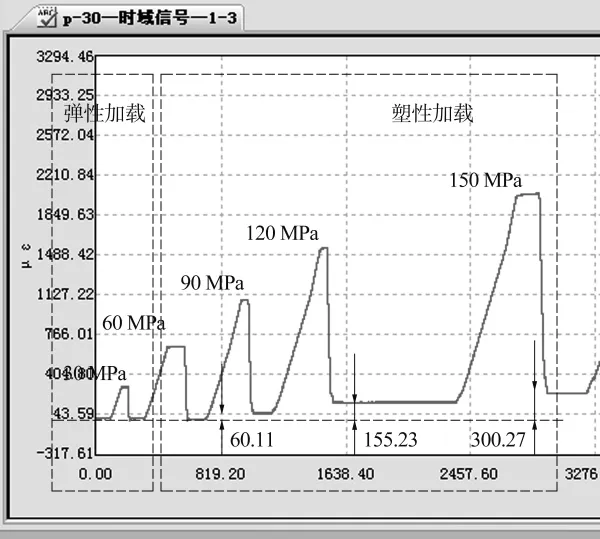

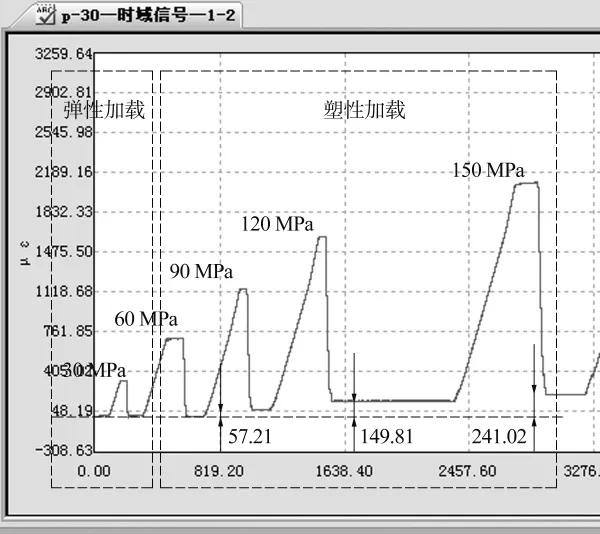

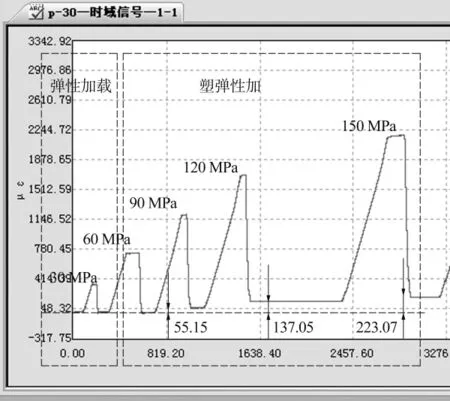

P-2试样静态拉伸载荷逐级加载作用下焊接残余应力的演变过程如图6~图9所示。其中横坐标只表示几次逐级加载过程,不表示具体加载时间;纵坐标表示逐级加载后应变片的总应变。由图6~图9可知,当工作载荷分别为30MPa和60MPa时,卸除工作载荷后,动态应变测量系统中4个通道(对应4个应变片)测量结果为0,这表明试板焊接残余应力未发生松弛。当工作载荷为90 MPa时,试板中残余应力峰值与工作载荷之和超过材料的屈服强度,材料发生屈服。工作载荷卸除后,动态应变测量系统4个通道的总应变数值均发生变化,1号应变片(焊缝中心)为 65.51×10-6,2号应变片(熔合线)为 60.11×10-6,3号应变片(热影响区)为57.21×10-6,4 号应变片(母材)为 55.11×10-6。1~4 号应变片均处于残余拉应力区,4个区域的残余拉应力与工作载荷叠加后超过接头的屈服强度,材料发生塑性变形,产生了拉伸塑性应变。同时焊接残余拉应力发生松弛,从而产生压缩的弹性应变,此弹性应变量小于0。1~4号应变片给出的正是拉伸的塑性应变与压缩的弹性应变之和的总应变,由于拉伸塑性应变量大于压缩弹性应变量,所以总应变仍为正值。由图5可知,随着载荷的继续增加,卸载后各个应变片总应变数值越大,表明试板焊接残余应力释放得越多。当工作载荷达到150 MPa时,各个应变数值达到最大,1号应变片(焊缝中心)为 371.44×10-6,2号应变片(熔合线)为 300.27×10-6,3号应变片(热影响区)为 241.02×10-6,4号应变片(母材)为 223.07×10-6。

图6 距焊缝中心0 mm(1号应变片)

图7 距焊缝中心7 mm熔合线(2号应变片)

图8 距焊缝中心17 mm热影响区(3号应变片)

图9 距焊缝中心27 mm母材区(4号应变片)

P-2试板1~4号各个应变片在不同工作载荷下的总应变演变如图10所示。可以看出,随着工作载荷的增大,各应变片的总应变增加,这表明释放的焊接残余应力也相应增加,即残余应力发生的松弛量增加,焊缝中心的松弛量最大。

图10 1~4号应变片总应变演变曲线

3 结论

平板焊接试板经过静态拉伸(加载载荷150MPa)后残余应力发生很大程度的释放,纵向残余应力峰值由125 MPa降为48 MPa,横向残余应力峰值由155 MPa降为56 MPa,这是因为外载与残余应力叠加超过了材料的屈服强度,产生了塑性变形,残余应力发生了释放。建议焊接构件使用前进行一定程度的静拉伸,以消除部分残余应力,尤其是降低残余应力的峰值。

参考文献:

[1]Basatskaya L V,Ermolov I N.Theoretical study of ultrasonic longitudinal subsurface waves in solid media[J].Defektoskopiya,1980(7):58-65.

[2]林丽华,陈立功.残余应力测量技术现状及其发展动向[J].机械,1998(5):46-49.

[3]陈天瑞.焊接接头残余应力的超声测量技术研究[D].上海:华东理工大学,2014.

[4]BrayDE,TangW.Subsurfacestressevaluationinsteelplates and bars using the LCR ultrasonic wave[J].Nuclear Engineering&Design,2001,207(2):231-240.

[5]Qozam H,Chaki S,Bourse G,et al.Microstructure Effect on the Lcr Elastic Wave for Welding Residual Stress Measurement[J].Experimental Mechanics,2010,50(2):179-185.

[6]陈会丽,钟毅,王华昆,等.残余应力测试方法的研究进展[J].云南冶金,2005,34(3):52-54.

[7]蒋刚,谭明华,王伟明,等.残余应力测量方法的研究现状[J].机床与液压,2007,35(6):213-216.

[8]刘倩倩,刘兆山,宋森,等.残余应力测量研究现状综述[J].机床与液压,2011,39(11):135-138.

[9]Olabi A G,Hashmi M S J.Stress relief procedures for low carbonsteel(1020)weldedcomponents[J].JournalofMaterials Processing Technology,1996,56(1):552-562.