网络化焊接数据智能管理系统

王印博,杨仲林,徐艳丽

(中车唐山机车车辆有限公司,河北唐山063035)

0 前言

随着网络技术的不断发展,具有环境感知能力的各类终端、基于网络技术的计算模式等促使物联网在工业领域的应用越来越广泛,不断融入工业生产的各个环节,将传统工业提升到智能工业的新阶段。其中一个最主要的应用就是提高生产过程检测、实时参数采集、生产设备监控、材料消耗监测,从而实现生产过程的智能监视、智能控制、智能诊断、智能决策、智能维护。

目前,国内众多的焊接企业焊工水平普遍偏低,加上工资计费与焊件数量关联,导致大部分焊工不考虑焊接工艺,而使用超过规定的参数焊接,未能充分发挥数字化焊机的性能,严重影响焊接质量。本研究以铝合金厂为试点构建焊机数据控制总线,基于焊机设备的智能化改造以及与公司级MES系统的有效集成,实现信息化、智能化的焊接车间运行控制。

1 网络化焊接数据智能管理系统

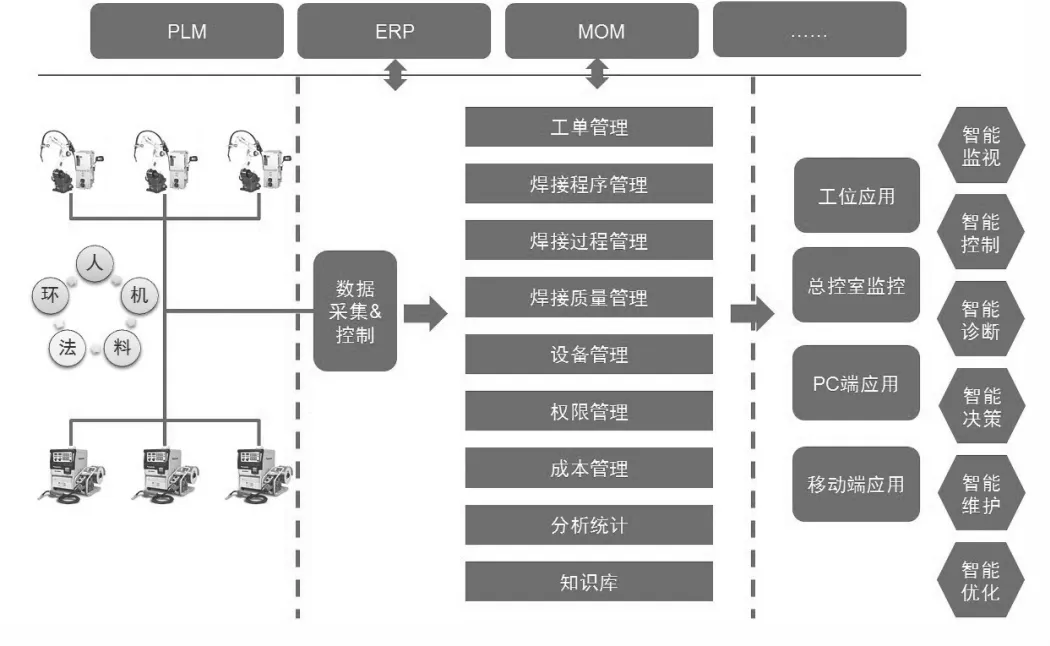

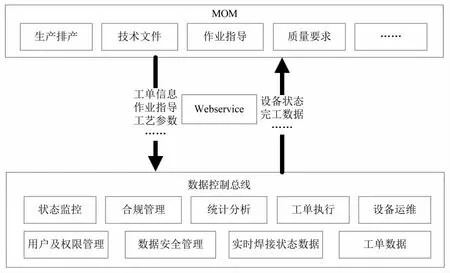

通过智能化焊机的改造组网,基于焊接过程管理系统构建焊机与管理系统、焊机与焊机、焊机与人之间的信息通讯环境,实现MOM等信息系统下发到车间的数据(包括人、机、料、法、环)能够准确高效地传递给车间、焊机及人员;同时实现对焊接执行过程中焊机实时运行数据、质量数据的有效监视、控制、记录和追溯,从而提升焊接执行过程的质量管理水平及管理效率,该系统结构示意如图1所示。随着焊接过程数据的不断积累和分析,系统将实现指令下发、过程监视、质量分析、工艺优化的智能化闭环控制,即构建智能监视、智能控制、智能诊断、智能决策、智能维护、智能优化的焊接执行过程管理系统。

图1 网络化焊接数据智能管理系统框架示意

2 系统简介

焊机数据控制总线建设主要包括以下内容:焊机组网、焊机数据采集和控制、焊机状态监控、工单执行、焊接质量管理、数据统计分析、设备运维管理、成本管理、数据安全管理、与MOM集成等。

2.1 焊机组网

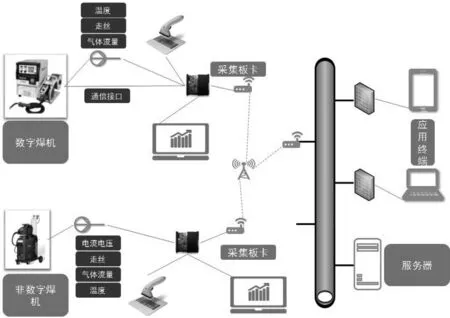

目前,根据焊机作业和控制方式的不同,唐车的焊机类型包括手工焊机和机器人焊机两大类,其中,手工焊机又有数字焊机和非数字焊机两种类型,本研究以手工焊接为研究对象,其组网拓扑示意如图2所示。

手工数字焊机的主控板上具备I/O通讯接口,可使用数据采集板卡直接通过通信接口进行连接通讯;手工非数字焊机不提供通讯接口,可通过加装霍尔传感器采集数据,然后使用编码器及采集板卡将所采集的数据进行数模转换后通过标准以太网进行通讯;同时,针对两种焊机都加装走丝速度和气体流量传感器,传感器数据通过采集板卡接入系统;此外,出于过程管理和人机互操作的需要,每个焊机工位加装触控操作屏、条码枪、红外手持测温仪等装置。数据采集板卡及焊接工位周边的装置与服务器之间的数据传输使用无线传输,在采集板卡端增加无线AP和厂房中的无线AP节点进行通讯,厂房中的无线AP网络连接到数据控制总线服务器。

2.2 数据采集和控制

对于手工数字焊机,基于通信协议,通过特定的指令与焊机进行数据交互,解析从焊机获取的数据后获得相关焊机参数,然后将数据提交给服务器,同时,服务器端可进行相关焊机设定参数的输入,通过通信协议直接转换实现远程参数的设定。从焊机获取及控制的参数有:电流、电压、报警信息,同时,基于加装的气体流量和走丝量传感器,采集实时的气体流量信息和焊丝走丝速度信息。

2.3 焊机状态监控

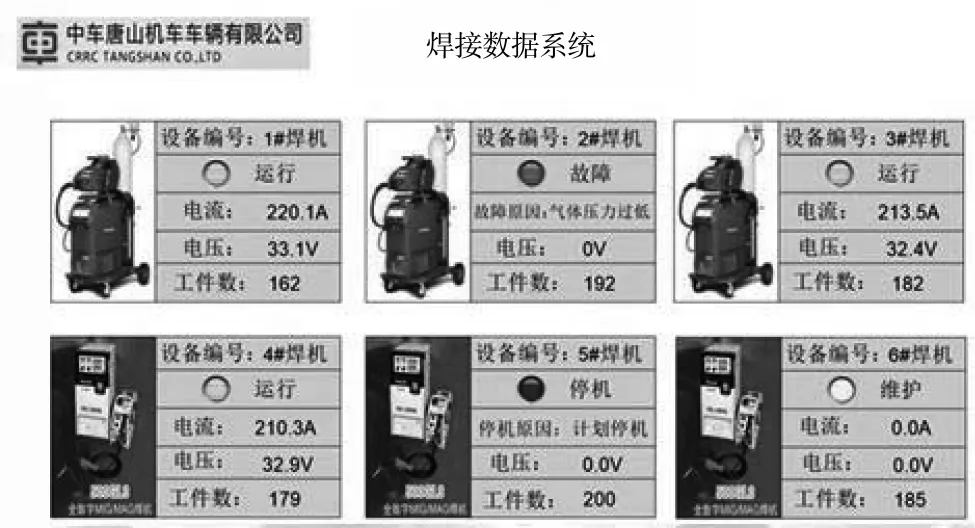

基于采集的焊机参数,定义及展现设备当前的运行状态,典型的展示状态为:开机、关机、工作中、闲置中、故障维护中等,见图3。焊接执行过程管理系统采用B/S机构,基于该架构用户可通过Web客户端、移动客户端以及大屏展示终端监控焊机状态。

2.4 工单执行

网络化焊接数据智能管理系统可实现与唐车MES的集成,基于MES中获取WPS数据内容:工单信息(编号、名称、零件编号、数量、负责人、要求完成时间等)、焊接零件的相关工艺文件(三维指导卡、二维指导卡等)、焊接工艺要求参数(电流、电压等),并显示在工位的触控终端上,针对具体工单,作业人员需使用码枪扫描工卡认证其作业资格,然后基于终端进行查看指导卡、完工报工等操作。

图2 组网拓扑示意

图3 焊机状态监控界面

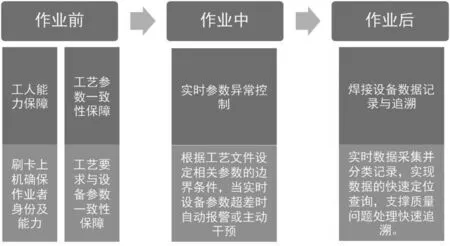

2.5 焊接质量管理

在实际焊接操作过程中,焊机设定的电流、电压等参数如果超出工艺设计要求范围时,可能会发生潜在质量风险。例如,焊接电流过小可能造成未焊透和夹渣等缺陷,焊接电流过大使得熔深较大,容易产生烧穿和焊瘤等缺陷,还可能会影响焊缝的机械性能。针对关键工序,对焊缝进行编号管理,作业人员可结合工艺卡在终端上的指示及引导,按焊接顺序要求依次进行焊缝作业,焊缝切换由作业者在触控终端上点钮实现,焊接质量管理操作流程如图4所示。

图4 焊接质量管理流程

2.6 数据统计分析

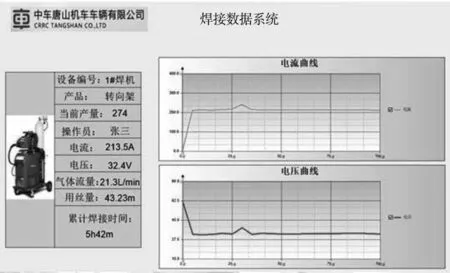

网络化焊接数据智能管理系统具有强大、灵活的数据统计及展现或输出功能,可实现各种报告或图表的自动生产,以满足不同角色管理人员的个性化要求。统计报表支持Excel、PDF、html等多种格式,并支持输出文件做系统外的应用,满足在各种终端上的展现要求,对设备的实时状态进行图形化展现,如图5所示。

图5 数据统计分析界面

此外,数据控制总线将融入精益制造的管理理念,通过分析采集数据,直观地向工厂管理人员展现“全局设备效率OEE”“稼动率”等工厂运营指标,管理人员能够直观看出工厂的效率瓶颈点,进行有针对性的改进及跟踪管理。

2.7 设备运维管理

基于焊机的组网,设备管理部门可获取车间所有设备的实施状况,实现全局设备的主动监控;当设备出现故障时,系统可通过邮件、短信、微信等形式自动通知提醒设备维护人员;另外,现场作业人员需要设备维修支持时,可通过工位触控终端进行维修支持请求。

2.8 数据安全管理

在设备监控过程中,为了避免网络故障影响数据采集,数据采集模块将提供数据缓存,支持缓存一周以上的数据信息。在数据采集过程中,现场终端的缓存区会有实时数据的缓存管理,当终端与服务器出现通讯故障等情况时,数据不会丢失,通讯恢复后缓存区完整的数据将及时传递到服务器。

2.9 与MOM集成

数据控制总线与MOM可基于Webservice进行集成,MOM向数据控制总线传递工单信息、作业指导、工艺参数等数据,直至数据控制总线在生产执行层的相关业务,同时,数据控制总线将向MOM反馈工单完工信息以及相关过程记录数据,实现生产任务的闭环控制;另外,MOM可从数据控制总线获取实时的焊机状态信息,对MOM中的生产排产提供支持,其数据流程如图6所示。

图6 数据流程

3 结论

随着技术的不断进步以及现代生产对高质量、高效率生产的迫切需求,数字化焊接车间成为未来焊接工厂建设的发展方向。根据焊接控制数字化的发展趋势,并结合现场总线技术搭建的网络化焊接数据智能管理系统功能已经初步实现,将焊接信息进行可靠、有效的管理,并取得以下成果:

(1)焊机设备智能化改造。通过焊机组网,实现车间实时焊机运行参数的提取及控制,有效管控焊机运行状态。

(2)优化生产任务执行控制。基于集成MOM系统实现与生产相关的任务数据、技术数据向车间有效传递及反馈,实现生产任务执行过程的可视管理。

(3)提升质量管理水平。基于信息化的车间生产执行过程管理,一方面通过信息技术保障工艺要求与实际的设备设定一致,另一方面实现对焊机控制参数异常的预警控制,同时实现对生产过程数据的有效记录及追溯。

(4)信息化设备运维。基于对焊机运行参数的有效监控,实现焊机异常预警管理,提升故障报告及响应效率。

(5)精益化车间运营管理。基于精益生产理论分析车间运营数据,为管理层提供直观的运营指标和管理瓶颈展示,支撑快速、精准的管理决策。

参考文献:

[1]蔡东红,杨旭东,王旭光.数字化焊接车间的结构和功能设计[J].电焊机,2015,45(11):92-95.

[2]苏宪东,王伟,刘金龙.第三代焊接数据管理系统[J].金属加工,2011(22):26-29.

[3]周好斌,龙波,张骁勇,等.基于串口通信的多台焊机集散控制系统设计[J].石油仪器,2004,18(2):27-30.

[4]张春宇,游霞,王杰,等.CAN总线在多电机焊接系统中的应用[J].电焊机,2010,40(3):79-82.

[5]张光先,陈冬岩,李朋,等.焊接设备的数字化、网络化及群控系统[J].电焊机,2013,43(5):10-16.