复杂舵机壳体孔系加工参数的优化研究

□ 强俊花

航空工业西安飞行自动控制研究所 西安 710065

1 研究背景

根据国际生产工程学会提供的资料,在所有的加工工时中,孔加工操作占22%;在某些机械行业中,钻孔工序可占总工序量的30%~40%;在柔性生产线和加工中心上,钻削工序占总加工时间的30%~35%[1-4]。 对于复杂的舵机壳体零件,孔加工任务更为繁重,甚至占整个零件加工量的80%以上[5-6]。孔加工所占比例虽大,但其效率和高速化却明显滞后于其它切削加工。为了实现零件的高效生产,孔加工技术必须沿着高效率和高速化的方向发展[7-8]。

钻削是应用最为广泛的孔加工工艺之一。钻削加工由于自身经济性和高效性等特点,在机械、电子等生产领域中起重要作用。长期以来,钻削加工的切削参数都是从有关切削手册中查取或凭经验确定的,但在实际生产中,由于所使用的机床、刀具及工件材料等具体条件不同,有时无法凭借手册或经验确定最合理的切削参数,而通过大量试验来获取参数又不经济[9-13],可见,通过切削参数的理论优化,并配以适当的试验优选,是一种比较经济可行的方法[14]。

笔者结合生产实际,通过优化计算及工艺试验,旨在探索适用于复杂舵机壳体类零件油路孔系高效钻削的切削参数,并建立优化型切削参数库来提高实际生产效率,为数控加工过程的标准化、规范化及自动编程奠定基础。

2 切削参数储备

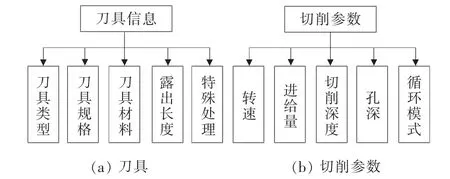

综合考虑加工设备、加工条件、工件加工精度要求等对切削参数的影响,选取4种工艺加工路线长、油路孔系复杂、涉及数控机床多的复杂舵机壳体作为切削参数统计对象。数据统计对象见图1。

▲图1 数据统计对象

2.1 参数收集

参数统计主要针对7050铝合金材料的舵机壳体加工过程展开,数据源于DMG-UCP600、DMU-60P、MAG等多种设备型号,涉及4种壳体12个工序中的孔系加工,表1、表2列举了部分统计结果。

2.2 数据提取

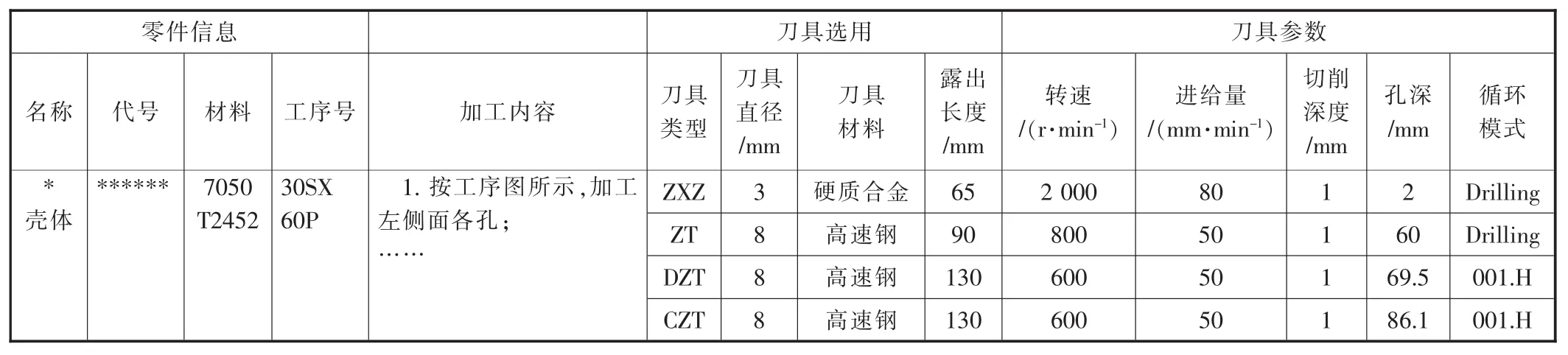

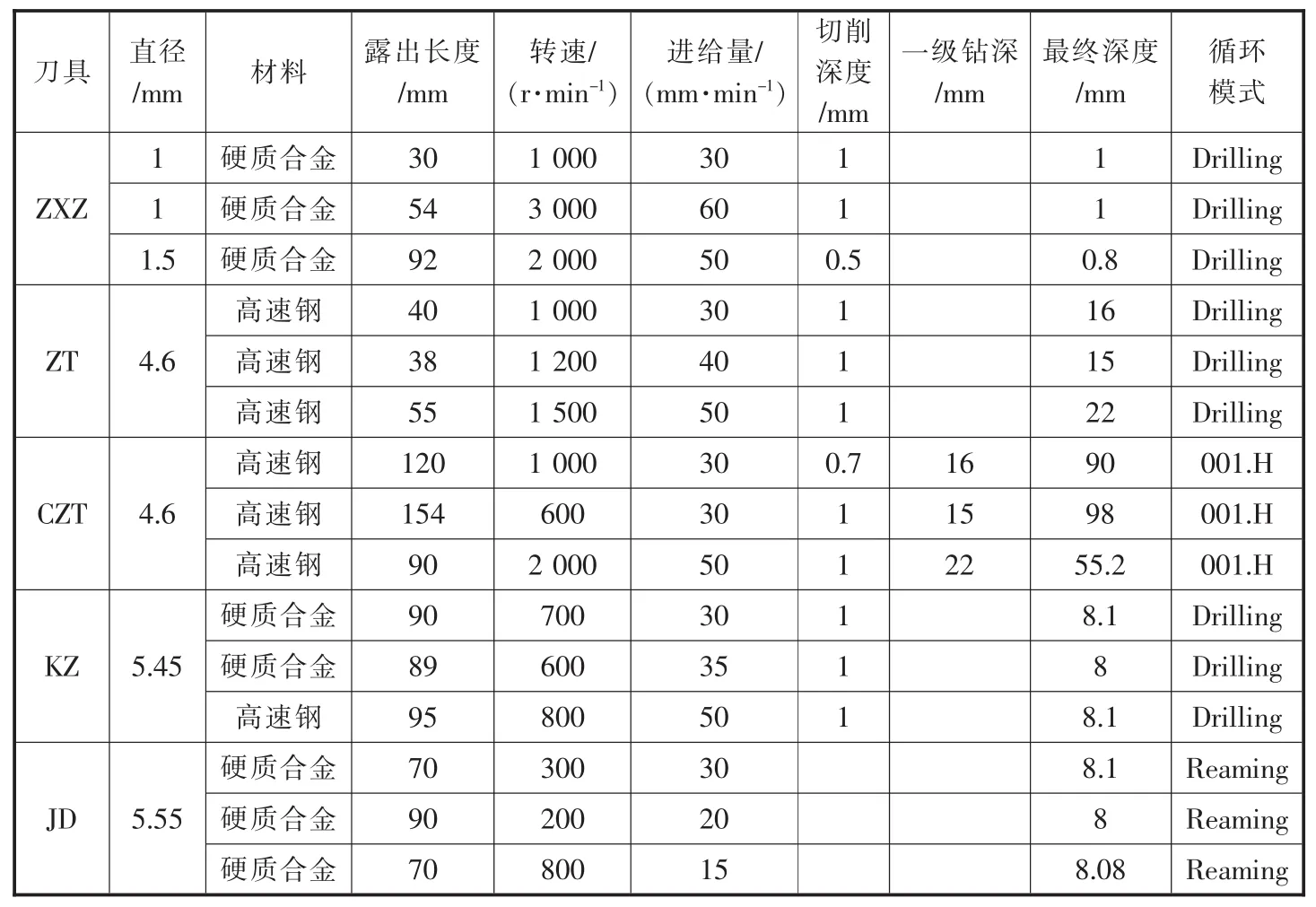

由于生产现场的多因素影响,为减小孔系种类多、刀具种类多对数据分析的影响,最终选取舵机壳体上加工数量多的油路孔钻削加工为切入点,以麻花钻钻削参数为研究重点进行数据提取。将从不同设备上采集的切削参数按油路孔尺寸及加工工艺流程列表汇总,如图2、表3所示。

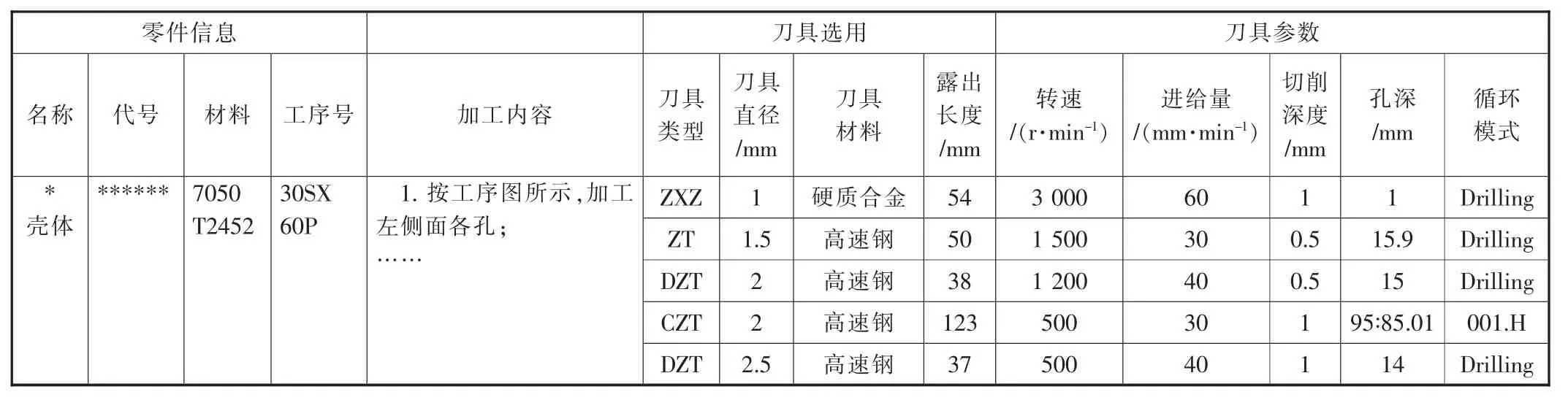

表1 舵机壳体30工序、DMU-60P机床孔系加工参数

表2 舵机壳体35工序、DMG-UCP600机床孔系加工参数

▲图2 油路孔钻削刀具切削参数汇总

2.3 数据分析

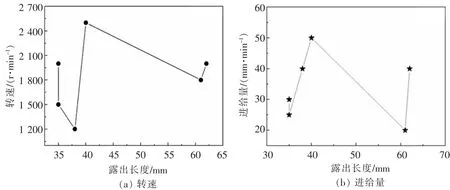

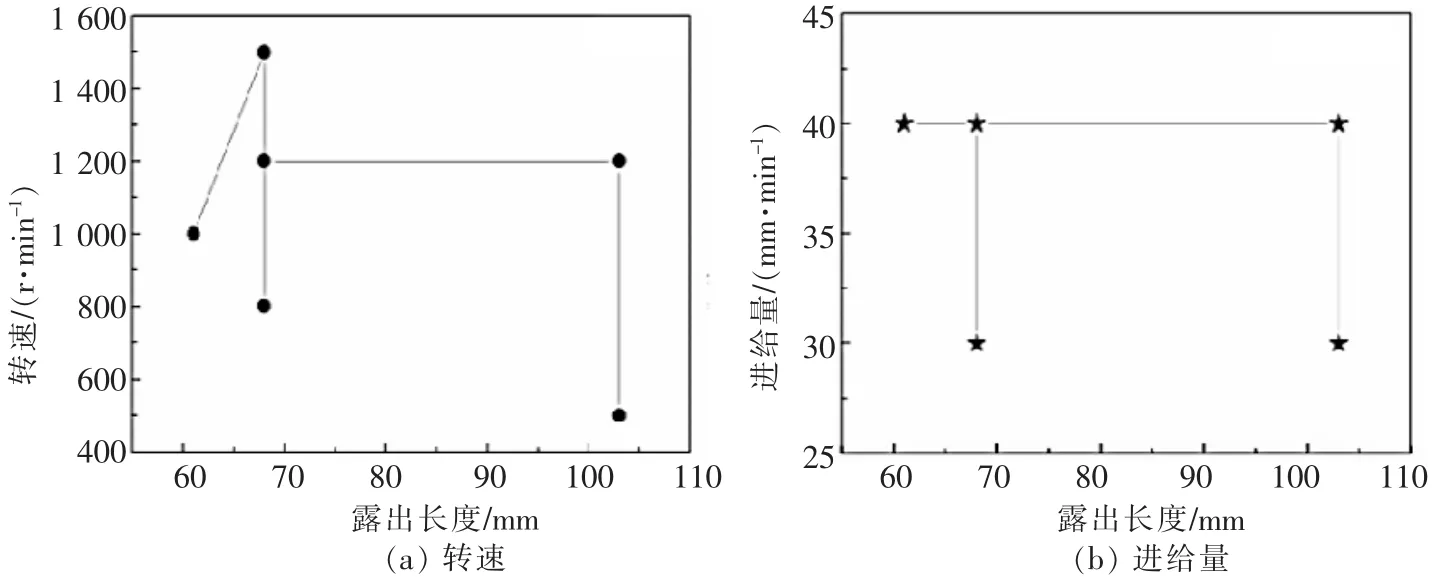

为分析经验切削参数,选取源于不同设备上的数据,分析切削参数随刀具露出长度l的变化规律,图3、图4所示分别为φ2、φ5钻头切削参数的变化情况。通过对比发现,生产现场对切削参数进行选用时规律性不强,切削参数的变化与刀具参数的变化相关性差,实际加工过程受编程人员经验影响大。因此,拟对统计数据进行优化研究,以提高生产效率,降低参数波动。

3 研究方法

3.1 理论计算

由前文数据统计及分析结果可见,实际加工中切削参数随机性大,存在不合理性,应从理论和实际两方面入手进行切削参数优化,通过理论计算和实际评测为切削参数选择提供理论和实践指导。

参考 《切削用量简明手册》和 《机械加工工艺手册》,获得钻削线速度v的计算公式:

式中:d0为刀具直径;f为进给量,通过查表获得;T为钻头寿命;k为相关修正因数;C、Z、Y、m为切削用量因数,可根据f的取值从手册中查得。

式(1)中各参数的选取先参考经验值,同时考虑刀具的切削速度、耐用度、露出长度等因素,依据加工现场的实际情况查表获得相应的修正方案,乘以相应的修正因数。手册中各参数以φ6钻头为分界,分别将≤φ6与>φ6 的参数代入公式(1)。

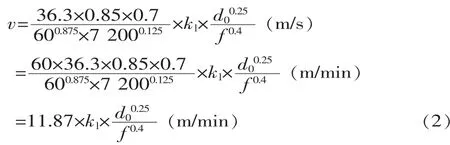

对于孔径≤φ6,线速度为:

式中:kl为与刀具露出长度相关的修正因数。

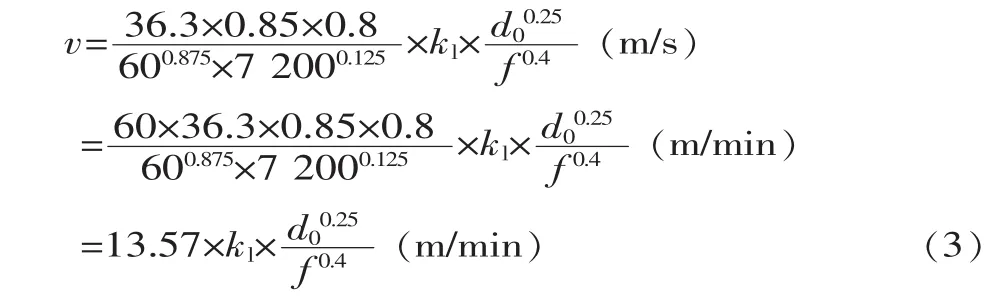

对于孔径>φ6,线速度为:

表3 油路孔钻削刀具切削参数

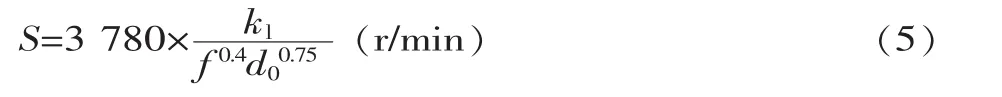

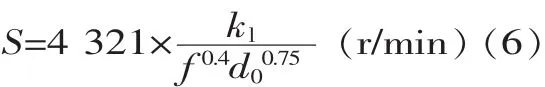

由线速度v来计算切削转速S:

对于孔径≤φ6,将式(2)代入式(4),得:

▲图3 φ2钻头切削参数变化曲线

▲图4 φ5钻头切削参数变化曲线

对于孔径>φ6,将式(3)代入式(4),得:

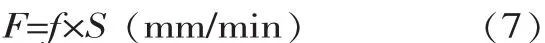

进给量F为:

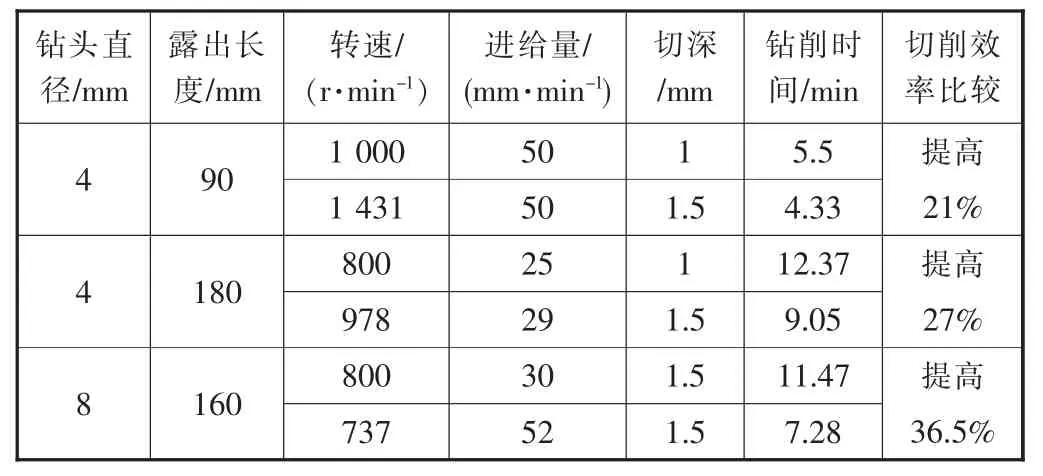

3.2 工艺试验

理论优化后,开展相应的试验验证。工艺试验分为两组进行,对统计数据中相同规格刀具的参数进行归一化处理,作为实际加工切削参数,通过前文所得计算公式,计算所涉及的所有规格刀具相应的切削参数,作为优化数据。针对两组数据分别在DMU-60P机床进行加工试验,表4列举了部分试验数据。

由表4可得,当前使用的经验切削参数选取都比优化后的切削参数保守,使用优化后的切削参数加工,切削效率至少提升20%。

本工艺试验充分验证了前文计算公式的适用性,所得的参数能提升加工效率。3.3 结果输出

切削参数选用差异性大的原因是缺少切削参数库的支持,造成产品质量波动、加工效率低及知识经验无法共享。

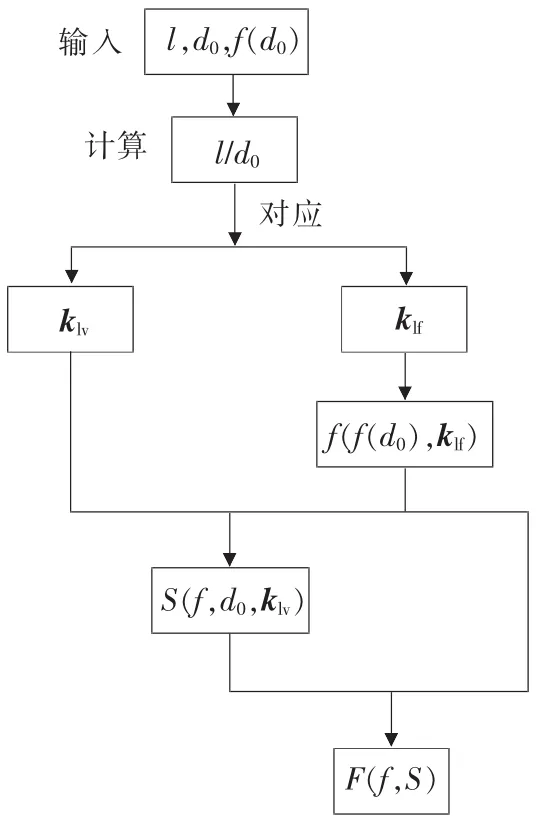

▲图5 切削参数优化逻辑

如图5所示,结合前文理论分析及工艺试验,对切削参数优化的逻辑进行整理。图5中,Klv为与 l/d0相关的修正因数矩阵,Klf为与 l/d0及 f(d0)相关的修正因数矩阵。

表4 工艺试验数据

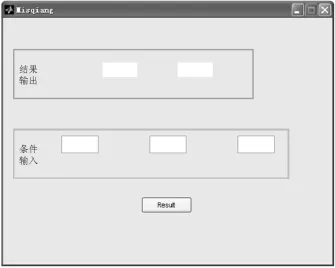

以经过工艺试验验证的切削参数为依据,对矩阵进行计算,编写切削参数库人机交互界面,如图6所示,供工艺及编程人员查询与共享。其中,条件输入仅需要刀具长度、刀具直径及根据刀具直径与修正因数查得的进给量。

▲图6 切削参数库人机交互界面

4 结束语

笔者针对目前钻削加工现状,基于未来知识储备需求,开展复杂舵机壳体孔系加工参数研究,优化切削参数,建立切削参数库,促进工程应用。

通过对复杂舵机零件油路孔系加工切削参数的统计、提取、分析,运用科学研究方法对统计数据进行相应的优化计算及筛选,并在生产实际中进行多次工艺试验验证,最终形成钻削加工切削参数库,供工艺人员、加工人员共享及查询。

所建立的切削参数库能为实际生产提供高效、可靠的切削参数,从而实现数控加工的高效率和高可靠性。通过对本单位产品的加工,充分验证了优化方法的可行性,值得在钻削加工领域推广应用。

[1] 陈桂平.钻削技术的研究[J].企业技术开发,2010,29(5):62-64.

[2] 周国刚.孔加工刀具的发展[J].四川兵工学报,2008,29(6):109-110.

[3] 孟红蝶,覃寿同,杨国朝,等.孔加工数据库及专家系统的设计[J].机床与液压,2010,38(11):69-71.

[4] 刘林枝.钻头螺旋槽对称性对孔的精度的影响[J].机械,2004,31(12):62-63.

[5] 苏韦.电传舵机壳体数控加工工艺研究[D].西安:西北工业大学,2006.

[6] 邵凤勇,强俊花.舵机壳体上高精度孔数控加工方法[J].机械制造,2014,52(1):46-48.

[7] 刘雪峰,陈志同,刘强,等.基于特征的数控铣削加工数据库[J].机械制造,2005,43(5):56-59.

[8] 彭雨,汤立民.飞机结构件高效工艺编程技术发展现状及趋势[J].航空制造技术,2009(S2):103-106.

[9] 周浩,杨善国,罗晨旭.数控加工环境下优化型切削数据库的开发[J].机械研究与应用,2011(1):94-96.

[10]章艳,张兴权,段仕伟,等.钻、铰工艺对铝合金紧固孔件疲劳寿命的影响[J].机械工程材料,2014,38(8):16-19.

[11]魏小鹏,WANG J,张建明.钻削加工的优化策略研究[J].中国机械工程,2003,14(18):1596-1599.

[12]陈杰.切削参数智能选择系统的研究与开发[J].机械制造,2004,42(1):10-13.

[13]赵鹏飞,刘婷婷,汪惠芬.孔加工切削参数优化系统的研究与开发[J].航空精密制造技术,2012,48(1):34-37.

[14]周炜,陶华,高晓兵.切削参数智能优选数据库应用研究[J].航空制造技术,2008(18):78-81.

——湿气测试法(下)