从施工工艺和防排水效果反思铁路隧道的防排水设计

巩江峰,朱 勇

(中铁二院工程集团有限责任公司,成都 610031)

近些年,我国铁路建设发展迅速,铁路隧道建设水平也得到极大的提高,但是铁路隧道的防排水的设计及施工依旧是目前铁路隧道建设的瓶颈。铁路隧道防排水设计与施工存在问题后,会导致以下问题危及行车安全:第一,严重影响轨道电路,干扰行车信号系统的正常使用;第二,导致电气化铁路接触网故障,跳闸断电;第三,寒冷地区会导致道床结冰,衬砌冻胀开裂[1];第四,地下水发育地段会导致仰拱隆起,无砟道床开裂、轨道变形。

另外根据建设部监理司对全国建筑渗漏水原因的调查结论,由材料、设计、施工和维护导致渗漏水原因分别占20%、26%、48%和6%,由设计和施工导致的原因占到74%[2],在当下铁路隧道防排水材料由业主统一供应、且铁路隧道防排水是在一个相对封闭、狭小空间施工的背景下,铁路隧道渗漏水病害由设计和施工导致的原因将达90%以上。铁路隧道防排水设计和施工到底哪里存在着盲区和瑕疵,为什么刚开通运营的隧道会出现施工缝渗漏水、岩溶隧道仰拱隆起、环纵向盲管淤堵、施工缝附近二衬厚度严重不足、无砟轨道道床板与仰拱填充之间脱缝、拍打等问题,本文就以上问题展开论述,以期业内同行共同研究,解决铁路隧道防排水之难题。

1 围岩防排水

关于围岩防排水现行规范中有所提及,但是真正将围岩防排水纳入隧道防排水设计体系并不多见,目前所设计的超前帷幕注浆、开挖后径向注浆、地表注浆加固,其目的多为确保施工安全,个别工点是因为隧道涌水导致地表饮用水源干涸而被动注浆堵水。根据日本青函隧道的注浆试验,当注浆材料的充填饱和率达到0.8~0.9时,围岩的渗透系数可降低10~100倍,围岩渗透的渗透系数降低到10-6cm/s,基本上可以认为岩体不透水,地下水也基本不会对隧道结构产生水压[3]。说明围岩注浆是可以从源头上减少大量地下水进入隧道内,是隧道防排水体系中一个非常重要的环节,目前受施工进度、注浆工艺、施工质量难以控制、注浆数量无法准确计算等外部因素制约,围岩注浆堵水作为常规的防排水设计推进缓慢。

1.1 围岩注浆堵水

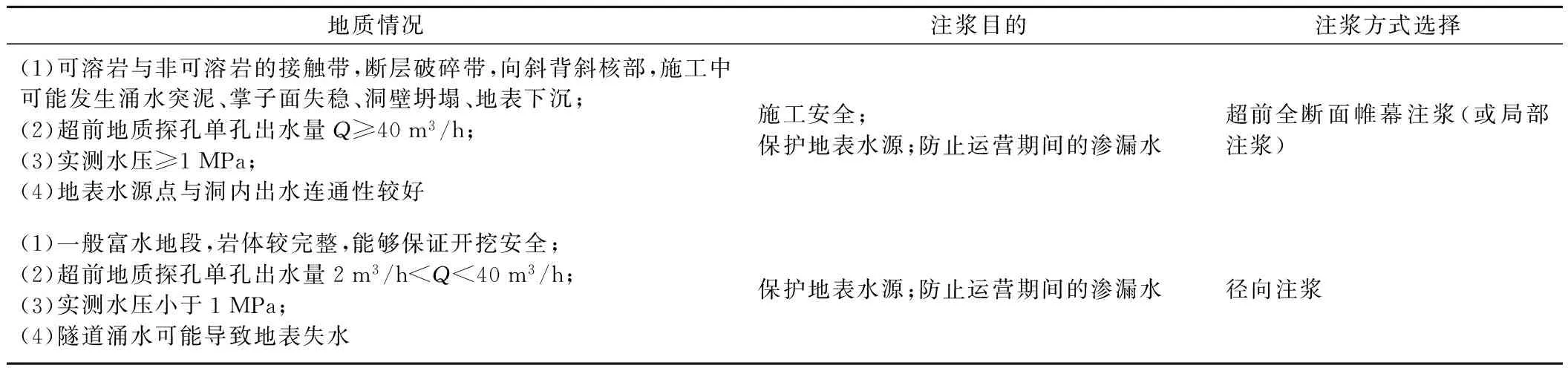

围岩注浆堵水可分为超前注浆堵水和开挖后注浆堵水,超前注浆堵水防水主要有超前全断面帷幕注浆和超前局部注浆,开挖后注浆主要有全断面径向注浆和局部注浆,根据宜万铁路及其他铁路项目注浆堵水经验,可按表1选择注浆堵水的方式[4]。

表1 注浆堵水方案选择

为了降低围岩的渗透系数,确保施工安全并保护环境,注浆加固圈厚度的计算根据注浆目的不同选用不同的计算方法,一般来讲以控制隧道出水量为主要目的,采用渗透理论进行计算;以保护岩壁稳定为主要目的,采用厚壁圆筒理论进行计算。根据以往注浆加固堵水经验,一般情况下注浆加固圈的厚度为3~8 m。

常用的注浆材料主要有普通水泥单液浆(简称C浆)、普通水泥-水玻璃双液浆(简称C-S浆)、超细水泥单液浆(简称MC浆)、超细水泥-水玻璃双液浆(简称MC-S浆),另外还有一些以水泥基为基础的特殊浆液。一般情况,充填注浆宜采用C浆或C-S浆,劈裂及挤密注浆宜采用MC浆或MC-S浆。

1.2 围岩排水

在一些地下水发育且地下水的引排不会对地表造成环境影响的山岭隧道内,或者是一些地下水对大断面隧道开挖可能造成较大地质灾害的地段,通常会采用泄水洞、平导等辅助坑道的方式提前引排地下水,以达到确保施工安全及避免运营期间水害的目的。另外在一些既有线水害治理方案中,通常会采用打孔排水泄压、增设泄水洞排水泄压,或利用平导或泄水洞的空间往正洞施作集水钻孔等方案,达到引排地下水的目的。隧道周边围岩的排水措施也是防止隧道发生水害的一项重要措施,但应注意排水不能引起环境灾害,且排水应坚持“排清留固”的原则[5],不得将岩体内的固体颗粒物排出。

2 初期支护防水

喷射混凝土及其与钢筋网、锚杆、钢架组成的初期支护作为隧道的一道防水层是被业内许多专家学者所认可的[6],根据港珠澳大桥珠海连接线拱北隧道建设关键技术与应用研究课题成果表明,初期支护背后水压力和衬砌安全系数随初期支护厚度增加不断增大,二次衬砌背后水压和渗流量随初期支护厚度增加不断减小。初期支护背后水压和二次衬砌安全系数随初期支护渗透系数的增加不断减小,二次衬砌背后水压和渗流量随初期支护渗透系数的增加不断增大[7]。另外地下水主要是通过围岩节理裂隙渗流,而作为喷射混凝土主要功能之一就是及时封闭节理裂隙,保障岩体的整体稳定性的同时,减小了地下水的排出。因而喷射混凝土等组成的初期支护在铁路隧道防排水体系中起着举足轻重的作用。

然而在湿喷技术已普遍推广的情况下,喷射混凝土仍存在以下质量问题:首先,密实度低,强度低,渗透性强;其次,架设钢架地段,现场施工多数都不进行初喷,而是在架立钢架后直接一次性喷射,导致初期支护与围岩不密贴,存在较大的空隙;再次,工字钢及H型钢钢架内缘由于工艺原因很难喷密实,导致初期喷混凝土不连续。由于存在以上缺陷,大大降低了初期支护作为一道防水功能的作用,建议在今后的施工和设计中注意以下几点:第一,严格控制喷浆料的水灰比,减水剂、速凝剂等外加剂的掺量,同时坚持采用高压机械手喷浆;第二,型钢钢架支护地段,从设计上应将初期支护背后填充压浆作为一道工序纳入设计;第三,初期支护尽可能采用格栅钢架或“T”型钢[8]。

3 初期支护与二衬间的防排水

初期支护与二衬间的防排水主要指环、纵向盲管的排水、无纺布的缓冲及地下水的运移、防水卷材的防水,也是通常意义上防排水的第一道措施,同时也是整个隧道防排水体系中最为重要的环节。

3.1 无纺布的功能及作用

无纺布铺设于初期支护与防水板之间,其主要功能有:第一作为防水铺设缓冲层,避免由于喷射混凝土不平整,局部凸出部分刺破防水板;第二作为过滤层,防止初期支护背后岩体内固体颗粒物随地下水流出;第三,作为地下水的运移通道,负责将地下水汇集到环、纵向盲管的排水系统内。从运营后的实际效果分析,无纺布作为地下水运移通道的功能基本上没有发挥。

3.2 环、纵向盲管排水

环、纵向盲管是铺设于初期支护与无纺布之间的排水系统,负责将通过初期支护喷射混凝土、无纺布的地下水及时引排至隧道内侧沟或中心水沟。但是根据近几年众多发生水害隧道的调查,发生施工缝渗漏水、甚至局部射水、仰拱隆起地段,附近及周边环、纵向盲管出水口并不出水,然而在边墙部位重新施作排水泄压孔后,衬砌背后的地下水呈射流状流出。导致环纵向盲管排水不畅的原因有:第一,目前规范要求环纵向盲管都外裹了一层无纺布,就像卫生间的地漏滤网一样,极易发生淤堵,且发生淤堵后无法处理;第二,无纺布丧失地下水运移的功能,不能将其他区域的地下水引流至环、纵向盲管内;第三,由于材料原因,环、纵向盲管环刚度不够,在二衬混凝土施工过程中被压缩;第四,由于施工原因造成环、纵向盲管堵塞,排水不畅。为了防止环、纵向盲管排水不畅而导致各种水害,应注意以下几点:除集中出水点设置的环向盲管外,其余环向盲管布设于无纺布与防水板之间;取消环、纵向盲管外裹之无纺布;环、纵向盲管采用内壁光滑的双臂波纹管,加大环、纵向盲管引入侧沟的弧度和坡度;加强防排水施工工艺管理,尤其是边墙脚防水板与纵、环向盲管的定位,具体可参照图1。

图1 隧道防排水示意

3.3 防水板

铺设于无纺布与二衬之间的防水板,不仅直接将地下水阻隔于二衬结构之外,同时起到将地下水归集于环、纵向盲管的排水系统内,防水板的广泛应用极大地缓解了我国之前“十隧九漏”的状况。防水板采用的厚度随认识的提高而逐步加厚,从开始0.8、1.0、1.2 mm,到目前的1.5 mm[9],随着防水板厚度的增加,其质量也不断增加,但是其铺设工艺并未相应提高,且《铁路隧道施工技术指南》中要求防水板宜从上往下铺设,目前现场防水板的铺设普遍存在松弛度不够、热熔对焊点间距过大的问题。二衬混凝土在从下往上浇灌过程中极易将顶部防水板拉脱,造成二衬厚度严重不足,并在防水板后留下较大空洞,给运营埋下巨大的安全隐患,图2为西南地区某隧道由于上述原因而导致衬砌厚度不足10 cm,衬砌背后空洞水压过大将衬砌压溃。为了进一步加强防水板在整个防排水体系中的作用,防水板的铺设建议从下往上采用专用台车进行铺设,保证防水板松弛度≥1.2、热熔固定点的间距拱部≤0.5 m、边墙≤0.8 m;另外应尽量采用宽幅防水板(≥7 m),减少防水板的搭接焊缝。

图2 防水板脱落导致二衬厚度严重不足

3.4 排水板

铁路隧道除全封堵衬砌外,其渗漏水主要因为通过初期支护渗流进来的水不能及时引排,进而通过防水板、施工缝的薄弱部位渗漏。2015年5月颁布实施的《铁路隧道排水板》,是一种具有立体排水结构的防水板,以φ50 mm环向盲管纵向间距10 m为例,10 m范围内凸壳式排水板的排水能力约为环向盲管的30倍;同时排水板能够很好地起到地下水运移的功能,尤其是在暴雨季节达到“局部涌水整体引排”的功能,避免暴雨季节由于局部排水能力不足导致衬砌背后瞬时水压上升,二衬开裂、错台;另外排水板可直接应用于施工缝,改变了传统施工缝防水的设计理念,由“全防”优化为“外排内防”,极大地降低了施工缝渗漏水的风险[10]。目前囿于防水板必须采用无钉铺设的思维下,排水板的施工也不能采用钉射,极大限制了排水板的推广,笔者在成昆线某隧道平导渗漏水极为严重的地段,采用普通钢钉钉射的方式铺设排水板,经过一个季度的观察,并未发现渗漏水。地下水是往负压区流动,采用尾部带有橡胶止水措施的钉子钉射是传统环向盲管排水能力30倍的排水板,导致排水板渗漏的机率可以忽略。当然除去成本考虑外,最好采用自粘式排水板,使得排水板和无纺布有效粘结在一起。

4 二衬结构防排水

二衬结构根据是否排水可分为全封闭衬砌和排水型衬砌[11],全封闭衬砌考虑环境保护或瓦斯气密性要求,衬砌背后不设置环、纵向排水盲管或环、纵向盲管不引入隧道内,同时边墙不设置泄水孔,全封闭衬砌一般情况下要求地下水压小于0.3 MPa,山岭隧道中应用较少,不多赘述。排水型衬砌的防排水主要有二衬结构自防水,二衬拱墙、仰拱环向施工缝防水,矮边墙纵向施工缝防水、沟槽施工缝防水,边墙泄水孔的引排,侧沟水往中心水沟引排,仰拱填充面上积水引排等内容。

4.1 结构自防水

目前铁路隧道二衬结构普遍采用了高性能混凝土,设计要求强度等级不低于C30混凝土、抗渗等级不低于P8[12]。然而仍有许多隧道在运营后二衬出现湿渍、面渗、裂缝渗水等水害,主要原因有:工人施工振捣棒振捣不充分不认真、衬砌台车面板附着式振捣器数量不足,导致二衬混凝土振捣不充分;二衬端模漏浆[13];二衬浇筑过程中因供料不连续出现冷缝;二衬脱模过早出现变形裂缝等。

4.2 施工缝防水

隧道二衬结构里面的施工缝有1纵4环,分别为矮边墙纵向施工缝、仰拱环向施工缝、拱墙环向施工缝、仰拱填充施工缝、两侧沟槽环向施工缝。其中4个环向施工缝要求在变形缝位置必须同缝,这是业内的共识,但是除此之外这些环向施工缝是应该在同一位置还是要错开,业内一直没有统一的说法。笔者认为拱墙、仰拱环向施工缝应同缝布置,而仰拱填充施工缝和沟槽施工缝应错开拱墙仰拱施工缝布置,这样可以不增加任何工程代价而延长了地下水沿施工缝的渗流路径。

关于施工缝的防水措施,各种规范都给出了较为常用的措施,结合现场施工工艺和防水效果,建议采用如下措施。

(1)拱墙、仰拱环向施工缝采用排水板(外贴式橡胶止水带)+中埋式钢边橡胶止水带,首先选用中埋式钢边橡胶止水带有利于止水带的定位,另外钢边止水带相对于橡胶止水带与混凝土粘结性要好;其次排水板能够及时有效地将地下水引排至底部纵向盲管或泄水孔内,如果本身衬砌采用了排水板,则施工缝可采用外贴止水带,以实现二衬结构的分区防水。

(2)纵向施工缝采用中埋式钢边橡胶止水带+遇水膨胀止水条,且不得采用外贴止水带,因外贴止水带会严重影响通过防水板瑕疵处渗漏的地下水流入边墙底部泄水孔内。

(3)两侧沟槽及仰拱填充施工缝宜采用遇水膨胀止水条或水泥基渗透结晶型防水涂料。

(4)环向中埋式止水带宜采用钢边橡胶止水带,方便现场固定,同时采用夹板式钢端模固定[14],且钢端模应根据不同的二衬厚度定制不同的端模,否则中埋式止水带就不能准确定位,且遇到衬砌较厚处端模仍需采用木板等进行堵头,施工质量难以保障。

4.3 二衬结构排水

二衬结构排水主要指边墙泄水孔排水、侧沟内水引排至中心水沟(管)内、仰拱填充面排水等内容。关于边墙底部泄水孔排水,其实一直都是排水的一个重要环节,但是随着环、纵向盲管直接引入侧沟的改进,很多项目的设计取消了边墙泄水孔,这其实是一个严重的误区,将直接导致通过防水板瑕疵进入的地下水没有排泄通道,最后只能随着水压的上升和长时间的渗透,导致衬砌结构渗水、施工缝漏水等。双线隧道一般情况下中心水沟是主要的排水通道,侧沟内的地下水通过横向间隔埋设φ100 mm的PVC管引入中心水沟,目前设计存在的一个问题是,未根据地下水的大小和需求埋设横向排水管,导致个别隧道侧沟渗漏水严重。仰拱填充面上排水,主要是指将隧道内养护用水、侧沟渗漏水、仰拱施工缝渗水及时引排至中心水沟(单线隧道引入侧沟)内,否则将会导致有砟道床的翻浆冒泥;无砟道床板与仰拱填充面脱缝,在列车荷载的作用下张合拍打,图3为西南地区一隧道无砟道床水害照片。仰拱填充面上积水可通过埋设地漏横向引排至中心水沟内,具体见图1。

图3 无砟道床水害现场

4.4 拱顶回填注浆

由于二衬混凝土受泵送压力、台车抗压能力、投料孔布置不合理、隧道存在纵坡、混凝土收缩等影响,不可避免的会在二衬拱顶留下缝隙,成为地下水的存储空间和流通通道,进而导致衬砌水害,所以拱顶回填注浆作为隧道防排水施工的最后一道工序,仍起着重要作用。拱顶回填注浆有径向注浆和纵向注浆两种方式,2015年8月份前所有的拱顶回填注浆均在二衬脱模后且达到设计强度后进行,并要求采用注浆压力不大于0.2 MPa下压注水泥砂浆,之后中国铁路总公司印发了“铁路隧道二次衬砌预防拱顶空洞实施意见”,明确要求在脱模前实施拱顶回填注浆,也就是目前所流行的“带模注浆”。关于“带模注浆”应注意以下几点:

(1)注浆材料宜采用具有微膨胀性的水泥浆或水泥砂浆;

(2)应加强二衬模板的刚度,适当提高注浆压力;

(3)注浆可选择在二衬混凝土初凝之前进行,在台车上安装可伸缩的注浆钢管,实现无痕注浆,避免因封管不挡而导致封孔材料脱落。

图4为西南地区某隧道注浆封孔材料脱落照片。

图4 拱顶回填注浆孔封孔材料掉落

4.5 仰拱防排水建议

隧道内的渗漏水通常指拱墙范围的渗漏,但随着高铁的快速建设和无砟道床的广泛应用,隧道仰拱的水害对铁路隧道安全运营的影响更大,仰拱部分的水害将直接导致仰拱隆起、无砟道床板开裂、钢轨变形等。很多项目尚未开通运营就发现仰拱隆起,还有些项目在开通的第二天就因仰拱隆起导致全线停运。另外施工现场很多单位将仰拱分两次施作,第二次的找平层一次施作较长且新旧混凝土之间的凿毛连接处理不好,导致在两者之间存在囊状水,在列车的反复作用下引起无砟道床上鼓。但目前除了仰拱施工缝的防水设计外,针对仰拱的防排水设计几乎为空白[15],采用无砟道床的隧道,设计文件中应明确严禁将仰拱填充分层施作,同时仰拱必须有完善的防排水设计,建议以下3种方案。

方案1:借鉴拱墙范围的防排水措施,于仰拱底部设置环向盲管(引入两侧侧沟)+无纺布+防水板的防排水系统。其中环向盲管的环刚度应根据实际情况加强,防止仰拱及仰拱填充施工过程中压扁环向盲管。

方案2:于仰拱底部铺设一层排水板,排水板将地下水引排至边墙纵向盲管上方5~8 cm处,再通过纵向盲管引排至侧沟内。

方案3:于仰拱底部预留排水盲管,并通过排水盲管将地下水引排至中心水沟。

5 结论

除全封堵衬砌外,无论设计原则是“以排为主”还是“以堵为主,限量排放”,通过初期支护渗入的地下水都应迅速引排至排水系统内,“以堵为主”是针对围岩和初期支护系统而言。隧道防排水从设计到施工都是一个系统工程,应不断根据更新设计理念,尤其在大规模修建铁路的当下,坚持设计效果评判、摒弃照搬规范,同时施工应从思想上高度重视、施工中精细化。本文结合多个项目的设计、配合施工及运营后的病害整治,提出以下主要观点,以期业内同行探讨进步,不断提高我国隧道建设水平。

(1)将围岩注浆堵水作为富水地段防排水施工的一道工序纳入设计。

(2)初期采用钢架支护地段,初期支护背后注浆作为一道工序纳入设计。

(3)环、纵向盲管布设于无纺布与防水板之间,同时取消外裹之无纺布。

(4)地下水发育地段应采用排水板替代防水板,达到暴雨季节“局部涌水,整体引排”功能。

(5)纵向施工缝不得采用外贴止水带作为防水措施。

(6)拱顶回填带模注浆宜采用“无痕注浆”的方式。

(7)注重无砟道床仰拱的防排水设计。

参考文献:

[1]吴永福.铁路隧道防排水问题研究[J].中国高新技术企业,2009(23):148-149.

[2]王大民.铁路客运专线无砟轨道隧道渗漏水的预防与整治[J].国防交通工程与技术,2010(11):56-58.

[3]邢厚俊.铁路客运专线隧道防排水措施探讨[J].铁道建筑,2005(4):40-42.

[4]殷怀连,张民庆.铁路隧道工程结构防排水设计理念及施工措施的探讨[J].铁道标准设计,2008(6):69-71.

[5]要美芬,林本涛,张俊儒.梁山隧道带状深风化富水陡倾软弱构造集成排水系统研究[J].石家庄铁道大学学报(自然科学版),2013(9):81-84.

[6]张慧玲.高速铁路客运专线隧道防排水设计[J].铁道标准设计2010(1):139-141.

[7]刘强.大断面临海隧道结构防排水技术研究[D].北京:北京交通大学,2016.

[8]张顶立,陈峰宾,房倩.隧道初期支护结构受力特性及适用性研究[J].工程力学,2014(7):78-84.

[9]倪光斌.树立铁路隧道设计新理念 完善铁路隧道设计标准[J].铁道标准设计2007(3):68-71

[10] 巩江峰,林本涛,张东卿.新型排水板在铁路隧道施工缝的技术应用[J].高速铁路技术,2013(6):57-60.

[11] 张小华,刘清文,杨其新.铁路隧道防排水现状与思考[J].现代隧道技术,2007(8):61-66.

[12] 中华人民共和国铁道部.TB10003—2005 铁路隧道设计规范[S].北京:中国铁道出版社,2005.

[13] 马志富.铁路隧道防排水设计探讨[J].铁道标准设计,2011(5):76-79.

[14] 张斌.高铁隧道仰拱混凝土定型端模快速施工技术[J].铁道建筑技术,2013(4):21-23.

[15] 赵月生,秘永和.铁路隧道结构防排水问题的思考与探讨[J].铁道建筑技术,2011(2):89-93.