重型汽车双驱动桥试验台研制

陈宗林,晏 涛,晏 飘,贾志强

(中国汽车工程研究院,重庆 401122)

重型汽车大多采用6×4结构型式,在实际使用中,驱动桥损坏比例相对较高,特别是工程车辆。这与使用环境恶劣有关外,还与在驱动桥设计阶段的试验验证方法有关。一直以来,我国对驱动桥的台架试验方法[1]都是采用对中后驱动桥进行分别试验,所加试验载荷经驱动桥的台架试验方法计算获得,并对试件施加这个恒定载荷。该试验方法与车辆实际使用工况严重不符,为了减少损坏,车桥制造厂不断从设计、工艺、材料等方面提高驱动桥性能,导致车辆簧下质量不断增加,对车辆安全平稳运行造成威胁。本研究针对该试验方法的弊端,研制了双驱动桥试验台,载荷的施加除了传统的稳态载荷外,还能够按预给定的载荷谱进行试验。

1 试验台方案

1.1 试验台参数

输入转矩≯ 50 kNm,输入转速≯ 450 r/min,驱动桥单边输出转矩≯ 300 kNm,驱动桥速比范围4~24,试验功率≯ 630 kW,最高输入转速6500 r/min(轨道交通减速器试验)。

1.2 试验项目

试验台能够对中后驱动桥同时进行温升试验、效率试验、桥间差速试验、轮边差速试验和疲劳寿命试验,特别是在安装了原车变速器和传动轴的情况下,能够对整个传动系统进行效率试验,在设计评价整车油耗方面具有重要意义。试验台也可以同时试验单桥和变速器或轨道交通用减速器。

1.3 试验方法

由于大多数整车厂或车桥厂不具备提供载荷谱的能力,所以试验台保留了稳态加载方式,同时,整车厂或车桥厂为保险起见,采用加大试验载荷的方法对中后驱动桥分别进行试验,因此,试验台结构仍然保留了单桥试验方法。国外厂家在变速器、驱动桥试验方面广泛采用载荷谱试验方法,根据车辆实际使用区域,选取典型道路工况,采集载荷数据,对数据进行分析处理,截取有效损伤数据,建立台架试验载荷谱[2-3]。

2 试验台匹配设计与实现[4]

2.1 试验台匹配

根据各类重型公路用车、非公路用车和工程机械目前的传动系统配置和发展趋势,驱动桥输入端最大转矩不大于50 kNm,输入转速不高于450 r/min,驱动桥单边输出不大于300 kNm,传递功率不大于630 kW。因此,选择1台710 kW驱动电机和4台380 kW电机功率尚能满足预设试验要求。通过匹配计算,配置速比13.5的减速器能够满足对驱动桥的输入转速/转矩的要求,升速器速比21与法斯特12挡变速器匹配使用,能够覆盖速比在4~24之间的用于各类重型汽车和非公路用车的驱动桥总成输出加载要求。

2.2 试验台结构设计

试验台采用电封闭型式[5],以达到节约能源、降低使用成本的目的。配置1台710 kW变频电机作为驱动,4台380 kW变频电机作为加载,与各种传感器、传动轴、升降速器、联轴器等构成整个试验系统的机械部分。

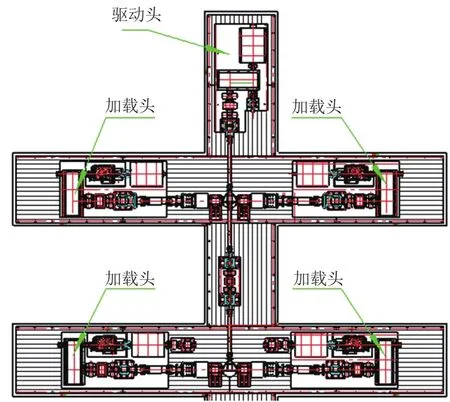

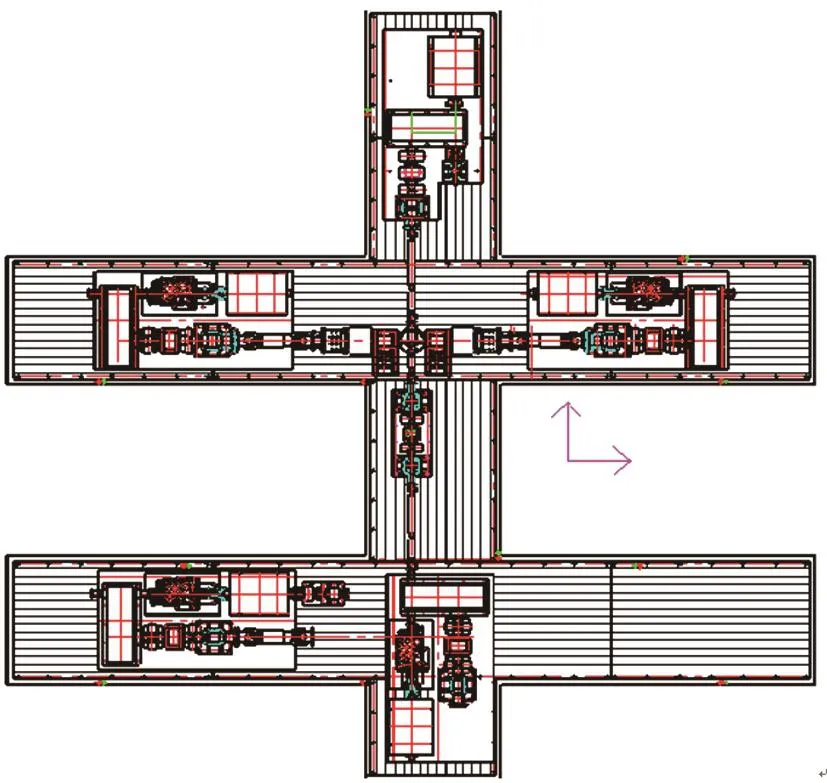

采用模块设计,便于不同尺寸驱动桥试验时试验台的调整。将驱动电机、减速器和输入转矩传感器集成在一个底座上,构成驱动头,驱动头有两个输出接口,右边的输出接口是专为轨道交通减速器试验设计的。将加载电机、变速器、升速器和输出转矩传感器集成在一个底座上,构成加载头,后桥两个加载头各有两个接口,其中一个接口是为重型汽车变速器试验设计的,可以方便地进行重型汽车变速器总成效率和寿命试验。5个动力头可以独立调整相互配置,变速器驱动桥可以同时试验,提高了试验台的使用效率。这种设计不但节约成本,还减少了调整工作量,降低了试件安装调整难度。

图1为中后桥同时试验,可以控制中后桥载荷分配比。如果把输入端减速器换成原车变速器,再用原车传动轴替代后桥输入测量装置,就能够对原车传动系统进行试验,特别是效率试验对整车节能减排的设计具有重要意义。

图1 中后桥同时试验

中桥单独试验如图2所示,可以进行中桥的常规项目试验和桥间差速器试验。

图2 中桥单独试验

2.3 试验台控制系统设计

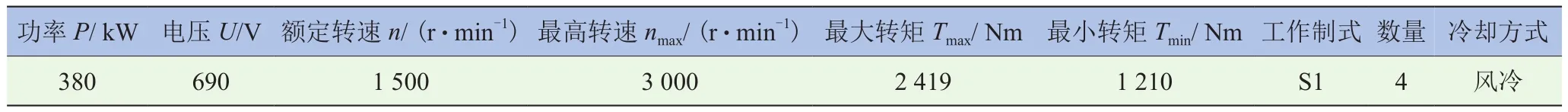

根据试验台的试验能力要求和匹配计算,驱动电机和加载电机的性能要求见表1和表2。由于试验台兼顾了轨道交通用减速器,因此输入转速最高要求为6500 r/min。根据我国电机的实际设计制造水平,对高速电机只提出功率和转速要求是达不到试验台要求的,一般高速电机在高速段的输出转矩会大幅下降,实际输出功率也会快速下降。

电封闭控制系统采用艾默生变频器[6-8],并用直流母线并联,加载电机发出的电能通过直流母线回馈到驱动电机的直流母线,系统从电网摄取的电能用于补充控制系统的效率损失,以达到节约能源的目的。

艾默生变频器的特点,除具备转速控制和主动加载功能外,还有被动加载功能,即在零速(未被带动)时,加载给定无效,当系统失载时,电机不会失控。试验过程中,如果出现某个环节损坏,如试件损坏、连接件断裂等,系统就会失载,但电机不会失控,这对保障系统安全和人员安全至关重要。

系统配置采用艾默生1624型功率模块,其性能参数为电流168 A,功率185 kW。0#(驱动电机)配置5个功率模块;1#、2#(中桥加载电机)各配置2个功率模块;3#、4#(后桥加载电机)各配置3个功率模块,主要满足非道路运输车辆和工程机械驱动桥以及重型汽车变速器的试验要求。

考虑到上位机因各种原因可能出现不能正常工作的状况,因而专门设计了控制面板,可以独立操控试验系统,并在上位机出现故障或上位机与可编程逻辑控制器(Programmable Logic Controller,PLC)发生通讯故障时,设备仍能保持原运行状态。为了保障试验系统运行安全,在PLC内设置了快速停机执行程序,当紧急情况发生时,方便试验员在操作面板、上位机、外设快停键等任何一处进行紧急停机。

表1 驱动电机性能要求

表2 加载电机性能要求

表3 对710 kW电机在高速段的转矩要求

试验数据采集与控制系统[9-10]是试验台的重要组成部分,应具备工作可靠、测量精度高的特点。该系统主要对各类开关量信号,驱动桥的输入转速、转矩和输出转速、转矩,试件的油温,电机的轴承温度、延伸端温度、线圈绕组温度,变速器的润滑油压,以及其它重要信息进行采集。及时获取这些信号有利于控制和协调系统的总体运行,如加载量控制、差速控制等。以上各部分都应严格按照试验规范和标准协调工作,完成试验及测试,同时为监测和分析提供数据。

辅助控制[11]主要是为润滑安全、电机安全、系统安全而设计的。包括动力头齿轮箱和润滑油泵任意一台没有开启,试验系统不能启动;动力头电机冷却风机没有开启,相应的电机不能启动;试件油温控制机没有开启,试验系统也不能启动。

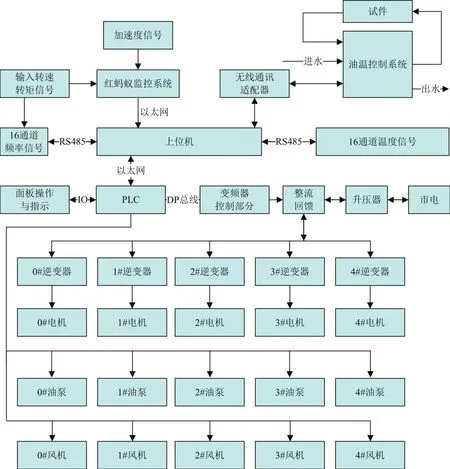

为了监控试件状态,尽早发现试件缺陷,以便通过分析故障形成机理,找到故障解决办法,提高产品质量,同时也能够早期避免因试件损坏而导致的试验系统损坏,配置了一套б故障诊断仪,其特点是通过对同类试件的多次试验,可自学习形成控制参数,达到监控目的,也可以人为设定控制参数,达到监控目的。测控系统如图3所示。

测控系统共有32路传感器信号(转矩、转速信号8路,配置7个应变式传感器);3路加速度信号,温度信号16路(配置16个温度传感器,分配为电机5个、变速器5个、试件1个);5路风冷(5台电机各1个)和5路润滑(5台变速器各1个);32路开关量(输入24/输出8)。

图3 测控系统

3 计算机控制系统

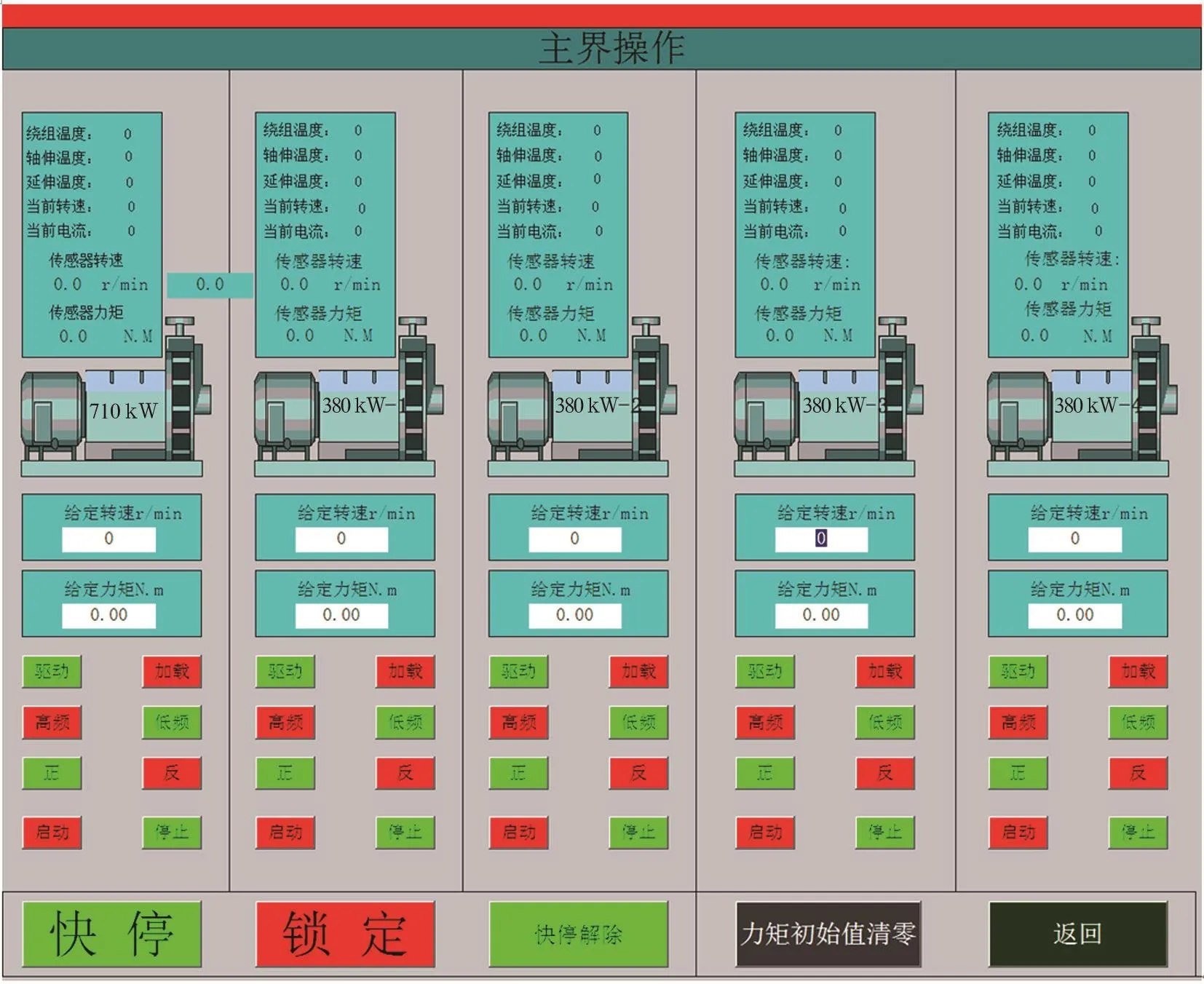

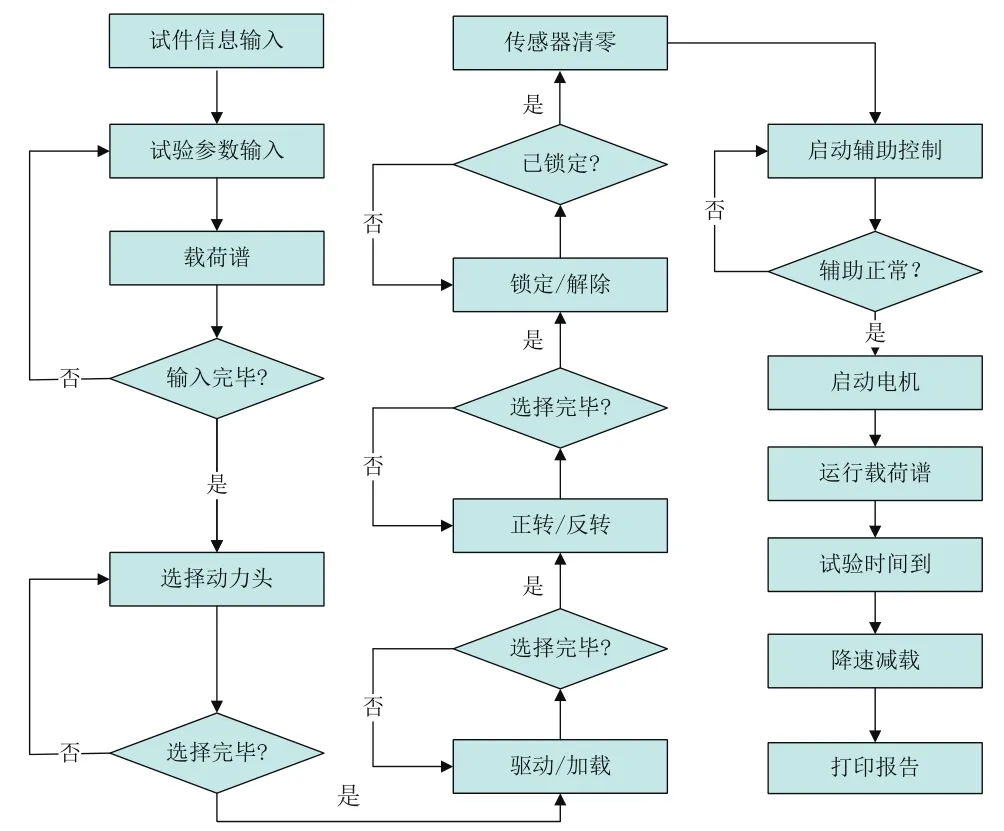

计算机控制系统具备以下特点:(1) 组合性强,各动力头的操控可选。(2) 操作安全。电机的工作方式,原始状态为被动加载方式(在未被驱动时,转矩给定无效),锁定后,不能改变电机的方向、工作方式和更换动力头。进入快停后,设备将按正常速率的一定倍数(此倍数可在控制参数中设置)减速、减载至0,快速结束异常状态。“快停”代替传统的断电源式“紧急停机”,避免了断电对设备和试件带来的巨大冲击。(3)将载荷谱转换为Excel形式,计算机将按载荷谱进行试验。

图4 控制界面

图5 控制逻辑框图

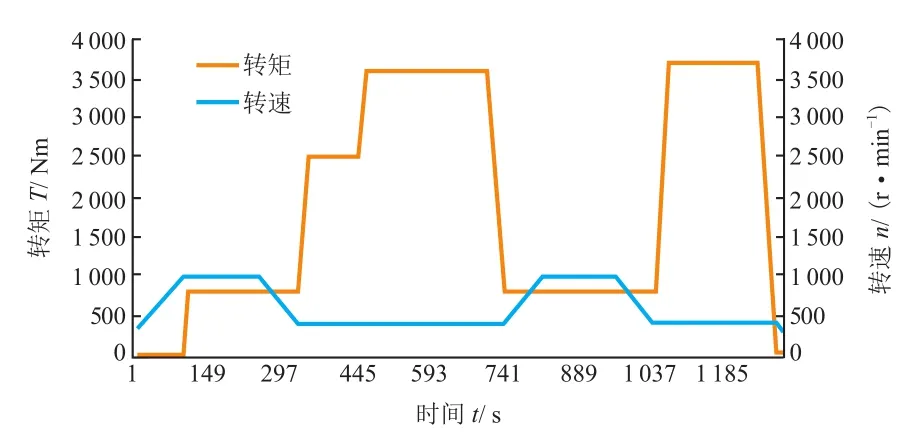

图6 要求载荷谱

4 应用实例

应用研制的试验系统对某外资企业驱动桥进行了载荷谱试验,使用表明,本试验系统达到了预期设计目标,工作可靠,载荷谱加载准确,系统动态响应频率较高。

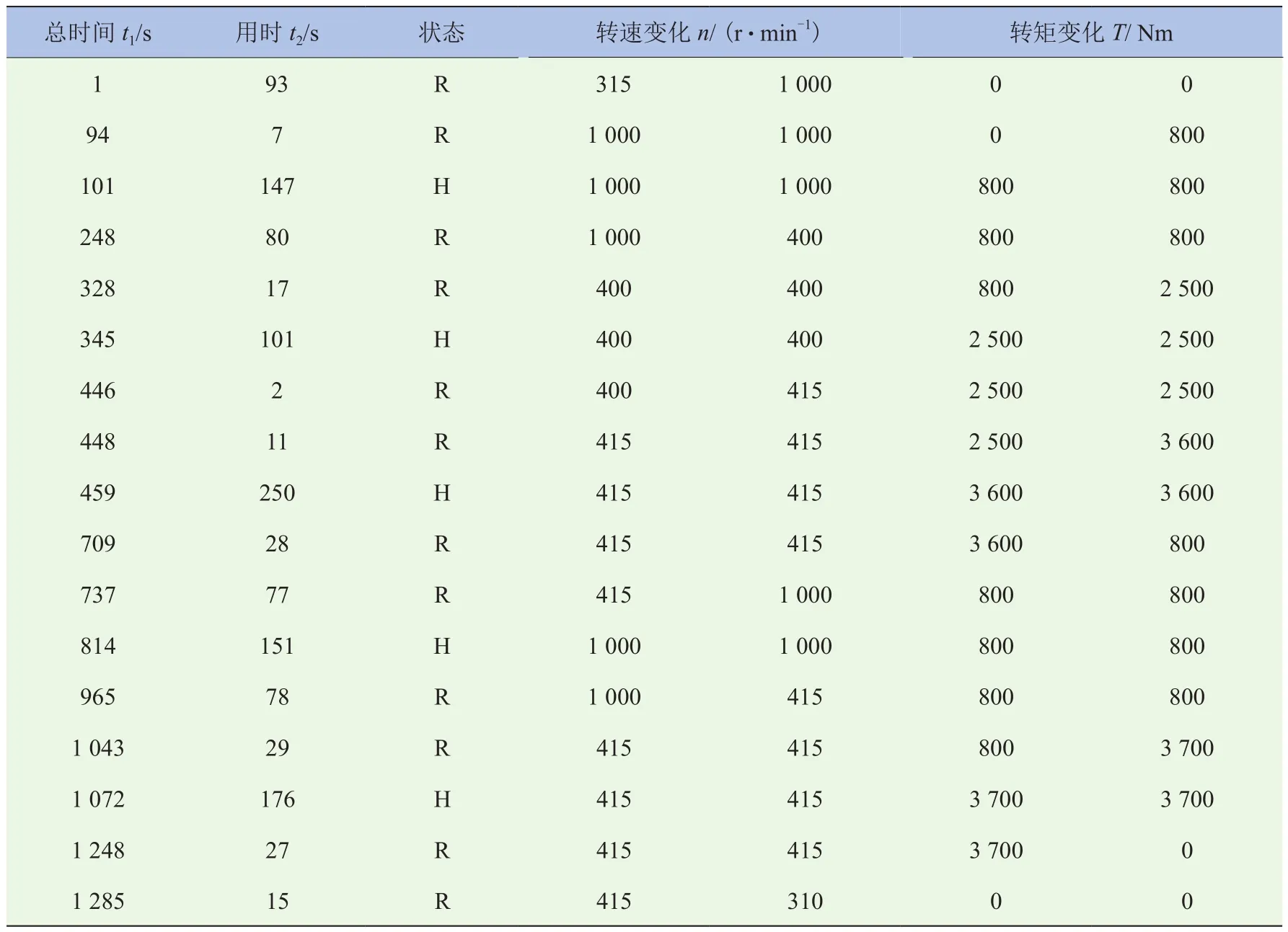

表4 载荷谱

图7 载荷谱试验现场

5 结论

研制的重型汽车双驱动桥试验系统经过了对SEM平地机驱动桥的载荷谱试验,对带轴间差速驱动桥(457贯通桥总成和457单周节限滑差速器)的差速试验,中后桥恒定负荷试验,轨道交通齿轮箱(CW350D转向架齿轮箱,最大功率650 kW)试验,以及变速器(D18X变速器)试验的验证。试验结果表明,该系统的转速控制精度达到±1 r/min,转矩控制精度达到0.5%,测试响应快,抗干扰能力强(频率传送)。

该系统组合灵活,能够实现变速器、驱动桥、轨道交通齿轮箱产品的单独或同时试验,以及中后桥同时试验;能够进行上述产品目前已知的总成试验项目,能够进行载荷谱动态试验,且更接近实车状况。设计中充分考虑了大型试验系统的安全性、可操作性和方便性。

参考文献(References):

[1]QC/T 533—1999. 汽车驱动桥台架试验方法 [S]. 长春:长春汽车研究所,1999.QC/T 533—1999. Bench Test Methods for Atuomotive Driving Axle [S]. Changchun:Changchun Automobile Research Institutie,1999. (in Chinese)

[2]平安,王德俊,徐灏. 疲劳载荷谱编制方法的统一 [J].机械工程学报,1996,32(3):15-19,27.PING An,WANG Dejun,XU Hao. Unity for Constructing Fatigue Loading Spectra [J]. Journal of Mechanical Engineering,1996,32(3):15-19,27.(in Chinese)

[3]荣兵,肖攀,周建文,等. 基于实测载荷普的载荷分解及后桥疲劳分析 [J]. 汽车工程学报,2016,6(3):203-211.RONG Bing,XIAO Pan,ZHOU Jianwen,et al. Dynamic Load Cascading and Fatigue Analysis of Rear Axle Based on Road Load Spectrum [J]. Chinese Journal of Automotive Engineering,2016,6(3):203-211.(in Chinese)

[4]许红平,应富强,宋玲玲. 机械传动系统多功能试验台的设计研究 [J]. 机电工程,2002,19(3):8-10.XU Hongping,YING Fuqiang,SONG Lingling.The Design and Study of the Machine Driven System Multi-function Test-bed [J]. Mechanical and Electrical Engineering,2002,19(3):8-10. (in Chinese)

[5]王祖麟,张振利. 电封闭式变速器加载试验台的设计研究 [J]. 工程机械,2005,36(2):24-261.WANG Zulin,ZHANG Zhenli. Design and Research of an Electric Closed Loop Loading Test Bench for Transmissions[J]. Construction Machinery and Equipment,2005,36(2):24-26. (in Chinese)

[6]中国石油天然气总公司装备局. 变频调速应用技术[M]. 北京:石油工业出版社,1992.China National Petroleum Corporation Equipment Bureau.The Application Technology of Frequence Control [M].Beijing:Petroleum Industry Press,1992. (in Chinese)

[7]黄立培. 变频应用技术及电机调速 [M]. 北京:人民邮电出版社,1998.HUANG Lipei. Frequency Conversion Technology and Motor Speed Control [M]. Beijing:Posts & Telecom Press,1998. (in Chinese)

[8]冯垛生,张淼. 变频器的应用与维护 [M]. 广州:华南理工大学出版社,2005.FENG Duosheng,ZHANG Miao. The Application and Maintenance of Inverter [M]. Guangzhou:South China University of Technology Press,2005. (in Chinese)

[9]朱莹,李文才,梅勇. 机械传动试验台的数字控制技术[J]. 兵工自动化,2005,24(2):53-54.ZHU Ying,LI Wencai,MEI Yong. Digital Control Technology for Mechanical Transmission Experiment Platform [J]. Ordnance Industry Automation,2005,24(2):53-54. (in Chinese)

[10]金祥曙,周晓军. 基于随机载荷谱的汽车驱动桥疲劳性能强化试验研究 [J]. 机械设计,2007,24(12):49-51.JIN Xiangshu,ZHOU Xiaojun. Research of Intensified Test on Fatigue Property of Automobile Driving Axle Based on Random Load Spectrum [J]. Journal of Machine Design,2007,24(12):49-51. (in Chinese)

[11]邓星中.机电传动控制(第三版)[M]. 武汉:华中科技大学出版社,2001.DENG Xingzhong. Electromechancal TransmissionControl (3rd Edtion) [M]. Wuhan:Huazhong University of Science and Technology Press,2001. (in Chinese)