基于混合路面加载的车身疲劳载荷预测

宋自力,张 雷,芦 伟

(安徽江淮汽车股份集团有限公司 技术中心,合肥 230601)

车身是乘用车重要的承载结构件,在汽车行驶过程中受到路面不平的影响,产生交变应力,引起疲劳损伤。车身耐久性如果达不到使用要求,损伤在服役期间累积到一定程度,就会导致部件疲劳失效。在新车研发阶段,引入CAE虚拟分析是提升车身耐久性能的重要手段。车身疲劳寿命CAE预测是一项综合性技术,涉及道路载荷谱采集(Road Load Data Acguisition,RLDA),多体虚拟仿真(Multibodies

1 方法和过程

Simuation,MBS),载荷虚拟预测(LVPT)以及寿命预测(Fatigue Life Prediction,FLP),其关键核心是准确获取车身工作载荷谱[1]。目前获取方式主要有两种:全分析法和半分析法。全分析法主要指虚拟试验场法(Virtual Proving Ground,VPG),在数字试验场路面上,通过运行整车多体模型获得车身载荷。这种方法不依托物理样车和信号采集试验,完全通过仿真分析预测载荷,因此可以在设计更前期进行方案的耐久性能预测和评估,是未来耐久技术发展的方向,但目前其预测精度较低。半分析法是指采用信号采集与多体仿真分析相结合的手段获取车身载荷,通过车轮力传感器(Wheel Force Transducer,WFT)采集轮心道路载荷谱,加载到多体模型分解得到车身载荷。半分析方法对多体模型要求较低,且载荷精度高,是目前车身载荷预测的主流方法。

通常情况下,半分析加载法是将轮心载荷直接加载到约束车身的多体模型中,不考虑簧上运动惯性。这种做法虽然底盘件的载荷结果较好,但车身载荷与实际有偏差[2]。车身无约束能考虑簧上质量运动惯性的影响,但仿真不稳定[3]。为解决这一难题,ZHANG Linbo等[4]提出了引入小刚度衬套,BÄCKER等[5]提出混合路面加载。混合路面加载被认为是目前最佳的车身载荷预测方法,但关于其中详细实施效果的研究还较少。本文以某商务车为研究对象,介绍了基于混合路面加载车身载荷预测的详细过程,并对原车型载荷拓展应用到改动车型进行了研究和讨论。

1.1 数据采集

道路载荷谱采集就是将车辆轮心所受的随机载荷转换为可见的数字信号,让开发工作者了解车辆工作的外界动态载荷,提供耐久性能开发基础。采集试验在某汽车试验场进行,在Mule车上布置传感器,按照规定速度通过耐久路。耐久路循环包含许多路况,有比利时路、减速坎、坑洞、扭曲路、卵石路等。不同路况具有特殊的载荷特征,为便于将载荷和路况特征结合起来研究,每段路况载荷进行标记区分。

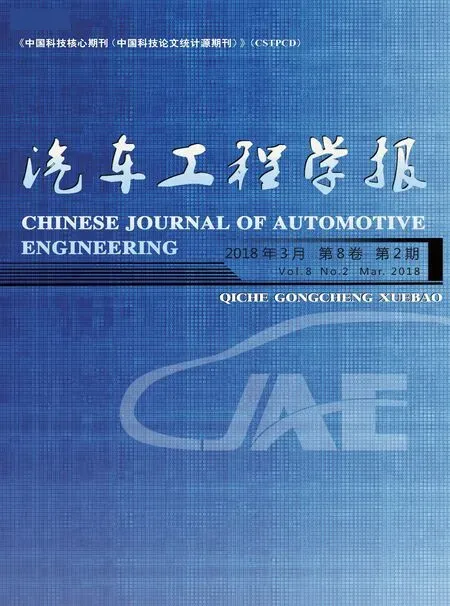

本研究采集信号包括,24个WFT通道、1个方向盘转角通道、4个悬架位移通道、4个轴头z向加速度通道、4个车身z向加速度通道。WFT安装如图1a所示,车身加速度安装如图1b所示。同时为确定和关联多体仿真载荷结果,另外采集了减振器阻尼力信号(图1c)、球铰纵向和侧向力信号(图1d)以及转向横拉杆信号。

图1 信号采集传感器安装

1.2 多体模型

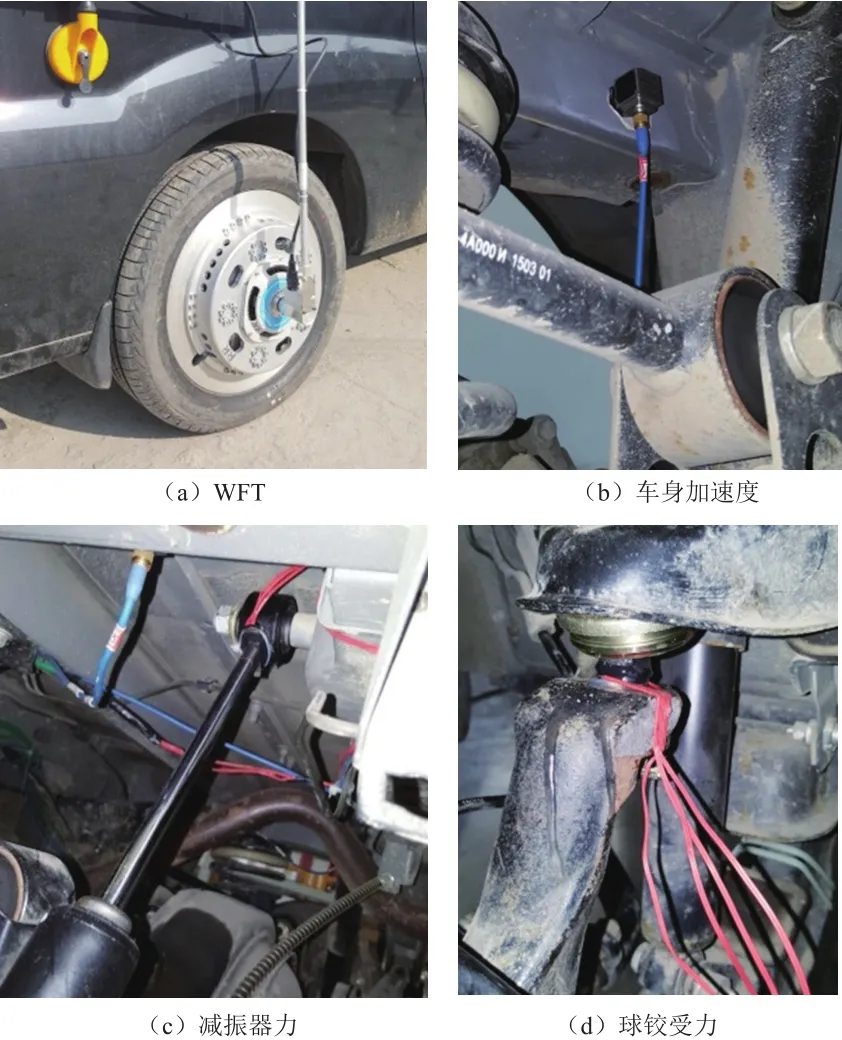

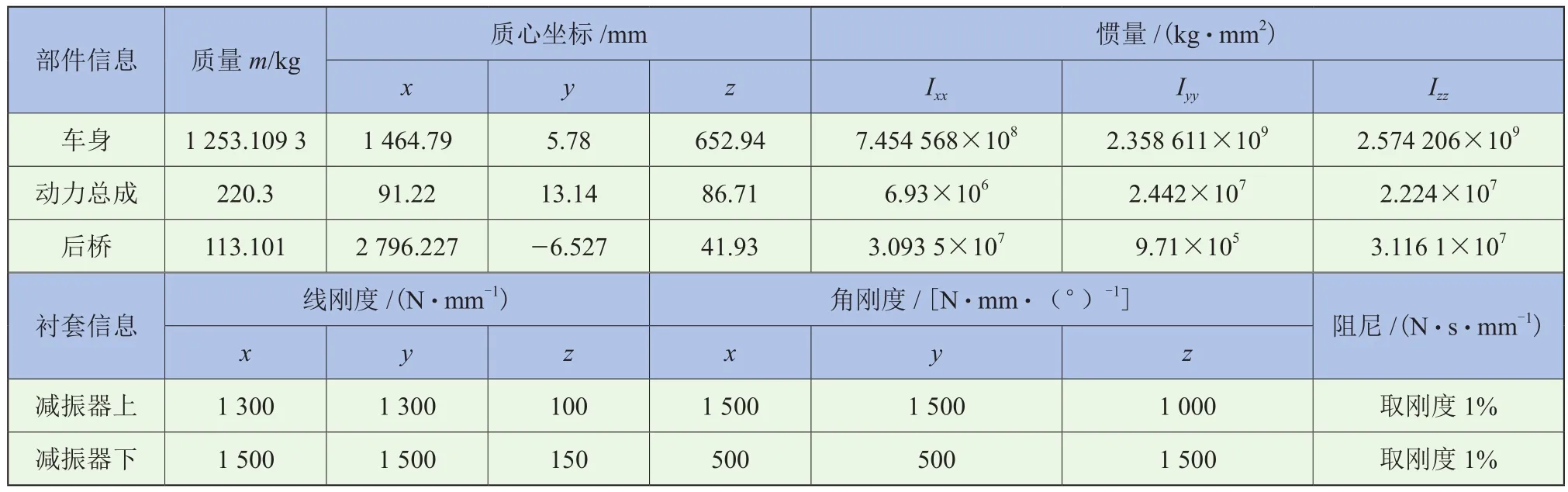

建立整车多体动力学模型如图2所示,其包含的子系统有前悬架、前稳定杆、转向、车身、后悬架等,由于激励位于轮心,所以不包含轮胎子系统。车身载荷预测精度与模型准确性强相关,必须测试建模所需参数,例如衬套刚度、弹簧刚度、减振器速度-阻尼力曲线、限位块刚度曲线等,参数见表1。由于在耐久路面环境下,部分弹性元件处于大变形和高非线性状态,因此,测试又有严格要求。例如,衬套刚度测试应达到非线性范围,减振器特性曲线的速度范围应达到3 m/s。图3a是减振器阻尼力F-速度v原结果,不满足使用要求。本次对减振器阻尼力及其位移进行了测量,计算得到F-v曲线如图3b所示,满足使用要求。考虑弹性变形的摆臂等部件用柔性体,刚性部件的质量惯量信息从有限元模型测量。建模完成之后,通过K&C仿真和试验对比,验证了模型的准确性。

表1 多体模型关键参数

图2 整车多体动力学模型

图3 减振器阻尼力-速度F-v曲线

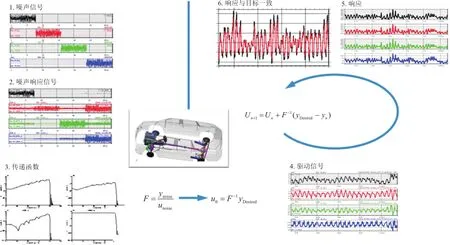

1.3 迭代反求

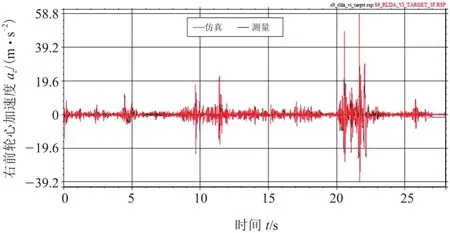

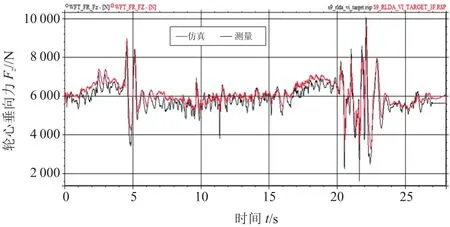

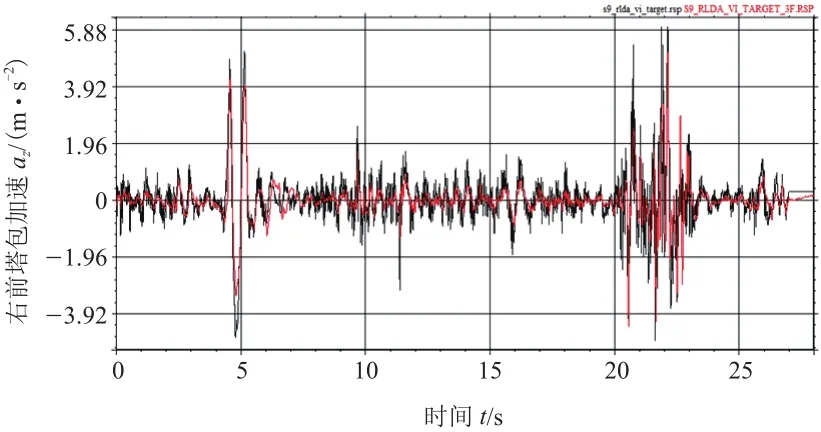

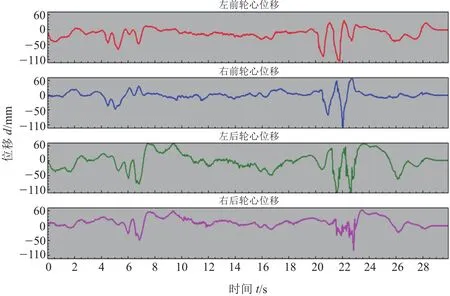

所谓混合路面[5]加载是指将轮心加载的垂向力替换为垂向位移,与其余五分量载荷结合,由力、力矩和位移混合加载多体模型。由于实际的轮心垂向位移很难测量,所以需要通过反求的方式获取。图4是轮心位移反求过程,u为四个轮心位移驱动信号,期望信号ydesired为四个轴头加速度和四个悬架位移,共包含系统识别和迭代再现目标两个过程,进行系统识别获得传递函数,再由传递函数和期望信号反推出驱动位移。但由于系统的非线性特性,响应和期望信号不可能一次达到一致,需要通过迭代减小误差,最终获得准确的轮心驱动位移[6]。以坑洞路为例,最后一步迭代期望信号的仿真与实测之间,相对损伤达到0.5~2.0,如图5所示,满足要求,结束迭代。此外,图5显示模型监测的多数信号相对损伤也位于0.5~2.0,说明模型精度较高。图6~7是最终期望信号的仿真与实测时域对比,悬架位移和轮心加速度的迭代结果均与实测非常吻合,说明轮心驱动位移真实准确。图8~9是监控信号仿真与实测的时域对比,轮心垂向力、车身加速度仿真与实测相位一致,幅值也很接近,说明模型精度高,据此分解得到的车身载荷准确可靠。图10是反求获得的轮心垂向位移,由于与路面几何关联很大,所以又被称为等效路形[7]。

图4 反求过程

图5 最后迭代相对损伤结果

图6 右前悬架位移信号仿真与实测对比

图7 右前轮心加速度信号仿真与实测对比

图8 右前轮心垂向力仿真与实测对比

图9 右前塔包加速度仿真与实测对比

图10 迭代反求获取的等效路形

2 分析结果

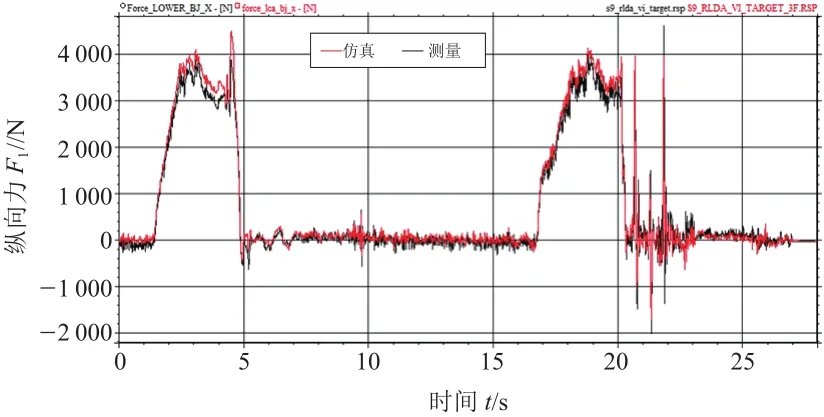

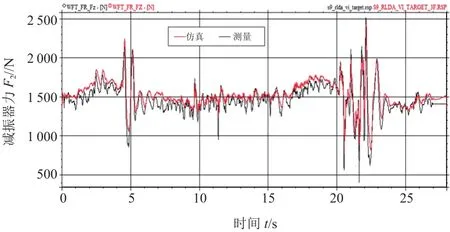

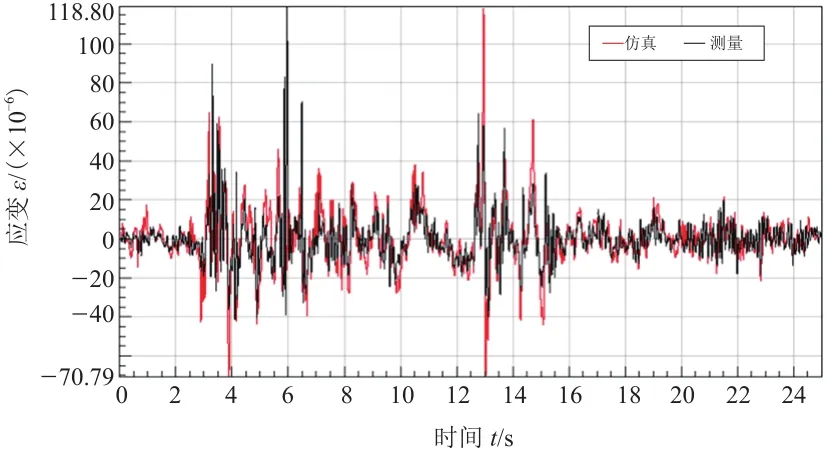

由等效路形和其余五分量载荷共同激励多体模型,分解就可得到车身载荷谱。输出的载荷准确与否,可以通过部分载荷的仿真预测和实测比较来判别。坑洞路面下,图11是左前下摆臂纵向力仿真与实测对比,图12是右后减振器力仿真与实测对比,可见载荷预测结果与实测能较好吻合,这表明基于混合路面加载预测的载荷精确可信。图13是提取载荷加载到车身上获取的一点位置分析应变,与实测的比较结果,相对损伤为1.3,接近标准值1。由图13可知,两信号基本吻合,进一步说明了载荷精确。车身约束加载是以往载荷预测的惯用方法,图14是车身约束和混合路面两种加载方式下,不同位置的车身载荷伪损伤比值。由图可知,多数载荷通道的相对损伤大于1,说明车身约束加载预测的载荷结果相对较大,这与车身约束无法自由浮动有关。

图11 左前下摆臂球铰纵向力仿真与实测对比

图12 右后减振器力仿真与实测对比

图13 车身左前塔包位置的分析和实测应变对比

图14 两种不同加载方法预测的车身载荷相对损伤

3 讨论

新车研发结束之后,车企一般会相应开发出不同变动型,如三厢变两厢、车身空间变大、底盘抬高换大轮胎等。这些改型导致结构变化较大,需重新进行车身方案的寿命评估。道路载荷谱采集是一项较为复杂的工作,需要一定时间和费用,而且在开发初期难以提供状态相符的采集车辆。如果按照正常流程进行改款车的寿命评估很不经济,且周期较长。如何在不重新采集载荷的条件下,将原车型载荷应用到新车型,快速经济地完成方案寿命评估呢?

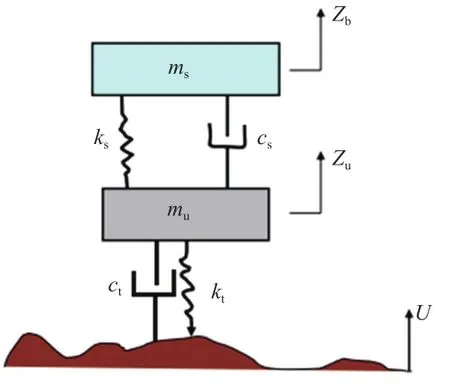

一般来说,影响车身结构耐久寿命的主要是路面z向不平度,位移激励经轮胎传递至轮心,轮心产生z向力Fz和z向位移[3](等效路形)。以下用简化的1/4车辆模型进行数值模拟分析,研究原车型载荷转移到新车型应用的前提条件。图15是分析模型,其中ms为簧上质量,mu为簧下质量,ks为悬架刚度,cs为悬架阻尼,kt为轮胎刚度,ct为轮胎阻尼,Zb为车身位移,Zu为轮心位移,U为路面不平度。车型改动致使载荷发生变化,一般都是由于车型改动影响了以上参数,因此在同一种随机路面下激励模型,通过改变模型参数来研究对结果的影响。

图15 1/4车辆模型图

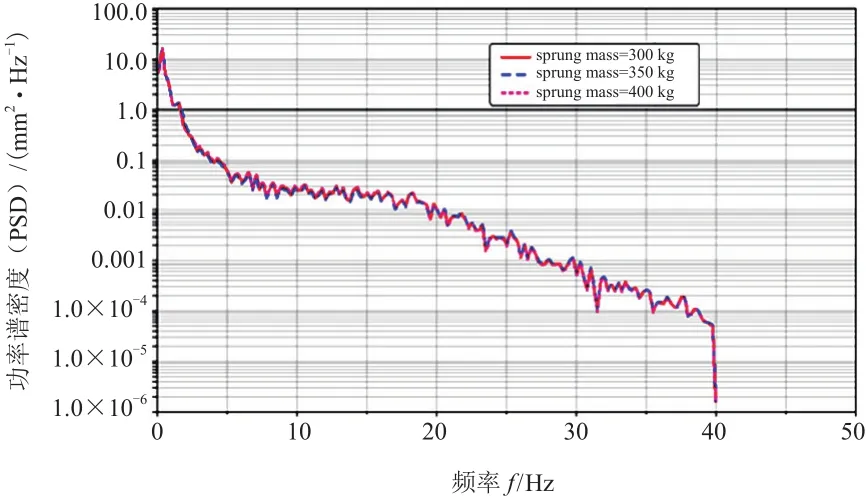

图16 簧上质量对Fz的影响

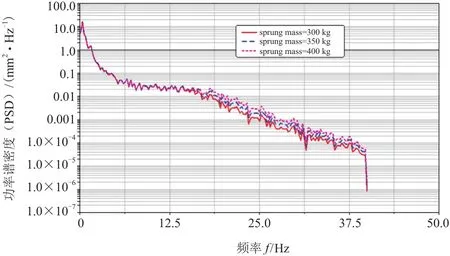

图16是三种簧载质量下的Fz的PSD谱,簧载质量越大,FzPSD峰值越大,这说明车型的簧载质量越大,Fz幅值越大。同样分析得知,Fz幅值与悬架刚度、簧下质量以及轮胎刚度也均有关系,说明车型参数变化将导致Fz变化。图17是不同簧载质量下的ZuPSD谱,可知簧载质量对Zu无影响。这说明新车型簧上质量变化虽然会导致Fz改变,但Zu和原车型一致,具有不变量性质,因此原车型的Zu可以应用于新车型的车身载荷预测。图18是不同悬架刚度下的ZuPSD谱,可见悬架刚度变化对Zu也无影响。图19是簧下质量对Zu的影响,图20是轮胎刚度对Zu的影响,可见簧下质量和轮胎刚度的改变,将导致Zu变化,也就是说原车型的Zu无法延用。因此,改动新车型只要不涉及对原车型簧下质量和轮胎的改变,就可以在不重新采集道路载荷谱的条件下,使用原Zu加载到新车型进行车身载荷预测(因为两者的Zu是一致的),至于其余五分量载荷可以根据轴荷比适当缩放来加载。

图17 簧上质量对Zu的影响

图18 悬架刚度对Zu的影响

图19 簧下质量对Zu的影响

图20 轮胎刚度对Zu的影响

4 结论

(1)基于混合路面加载能准确进行车身载荷预测。整个过程包含:数据采集、多体仿真、等效路形反求和载荷关联确认四个部分。使用轮心位移替代垂向力驱动整车多体模型,解决无约束车身动力学仿真不稳定问题。载荷预测结果与实测对比确认,基于混合路面加载的车身载荷预测结果精确可信。

(2)等效路形在一定条件下具有不变量性质,改款车型具有和原车型相似的簧下质量和轮胎,两者等效路形是一致的。在不重新采集道路载荷谱的条件下,原车型的等效路形以及轮心五分量载荷可以沿用到改款车型用于载荷预测。

参考文献(References):

[1]王忠校,于宝君,闫鑫.乘用车车身疲劳仿真分析方法研究[C]//2010中国汽车工程学会年会论文集,长春,2010.WANG Zhongxiao,YU Baojun,YAN Xin. Study on Body Fatigue Simulation Analytical Methods of Passenger Vehicle[C]//2010 Annual Meeting Paper of SAE-China,Changchun,2010. (in Chinese)

[2]CRUZ J M D,SANTO I L D E,OLIVEIRA A A D.A Semi-Analytical Method to Generate Load Cases for CAE Durability Using Virtual Vehicle Prototypes[C]//SAE Technical Papers,2003-01-3667,2003.

[3]TEBBE J C,CHIDAMBARAM V,KLINE J T,et al.Chassis Loads Prediction Using Measurements as Input to an Unconstrained Multi-body Dynamics Model[C]//SAE Technical Papers,2006-01-0992,2006.

[4]ZHANG Linbo,LIU Hongling,ZHANG Hongtao,et al.Component Load Predication from Wheel Force Transducer Measurements[C]//SAE Technical Papers,2011-01-0737,2011.

[5]BÄCKER M,LANGTHALER T,OLBRICH M,et al. The Hybrid Road Approach for Durability Loads Prediction[C]//SAE Technical Papers,2005-01-0628,2005.

[6]方剑光,高云凯,徐成民.车身疲劳载荷谱的位移反求法[J].同济大学学报(自然科学版),2013,41(6):895-899.FANG Jianguang,GAO Yunkai,XU Chengmin.Displacement Back Calculation of Body Fatigue Loading Spectrum[J]. Journal of Tongji University (Natural Science),2013,41(6):895-899.(in Chinese)

[7]RUI Yuting,SALEEM F,ZHOU J H. Road Load Simulation Using Effective Road Profile[C]//SAE Technical Papers,971512,1997.