CDC-16道岔捣固车大臂晃动原因分析及预防措施制订

朱克茂

中国铁路青藏集团有限公司西宁工务机械段 青海西宁 810000

DC-16道岔捣固车由于其特殊的车体结构,具有结构复杂、作业时动作多、操作繁琐等特点。正是由于其特殊的结构和作业模式,使得长时间使用过中各滑动部件之间的摩擦间隙增大;以及轴承、平垫等磨损导致的部件结构之间的间隙增大等都会使得捣固时差生较大的晃动。

1 磨损基本概念

磨损是零部件失效的一种基本类型。通常意义上来讲,磨损是指零部件几何尺寸(体积)变小。

1.1 磨损的分类

按照表面破坏机理特征,磨损可以分为磨料磨损、粘着磨损、表面疲劳磨损、腐蚀磨损和微动磨损等。前三种是磨损的基本类型,后两种只在某些特定条件下才会发生。

磨料磨损:物体表面与硬质颗粒或硬质凸出物(包括硬金属)相互摩擦引起表面材料损失。

粘着磨损:摩擦副相对运动时,由于固相焊合作用的结果,造成接触面金属损耗。

表面疲劳磨损:两接触表面在交变接触压应力的作用下,材料表面因疲劳而产生物质损失。

腐蚀磨损:零件表面在摩擦的过程中,表面金属与周围介质发生化学或电化学反应,因而出现的物质损失。

微动磨损:两接触表面间没有宏观相对运动,但在外界变动负荷影响下,有小振幅的相对振动(小于100μm),此时接触表面间产生大量的微小氧化物磨损粉末,因此造成的磨损称为微动磨损。

1.2 影响磨损的因素

1.2.1 材料性能

钢中的非塑性夹杂物等冶金缺陷,对疲劳磨损有严重的影响。如钢中的氮化物、氧化物、硅酸盐等带棱角的质点,在受力过程中,其变形不能与基体协调而形成空隙,构成应力集中源,在交变应力作用下出现裂纹并扩展,最后导致疲劳磨损早期出现。因此,选择含有害夹杂物少的钢(如轴承常用净化钢),对提高摩擦副抗疲劳磨损能力有着重要意义。

1.2.2 硬度

一般情况下,材料抗疲劳磨损能力随表面硬度的增加而增强,而表面硬度一旦越过一定值,则情况相反。

钢的芯部硬度对抗疲劳磨损有一定影响,在外载荷一定的条件下,芯部硬度越高,产生疲劳裂纹的危险性就越小。因此,对于渗碳钢应合理地提高其芯部硬度,但也不能无限地提高,否则韧性太低也容易产生裂纹。此外,钢的硬化层厚度也对抗疲劳磨损能力有影响,硬化层太薄时,疲劳裂纹将出现在硬化层与基体的连接处而易形成表面剥落。因此,选择硬化层厚度时,应使疲劳裂纹产生在硬化层内,以提高抗疲劳磨损能力。[1]

1.2.3 表面粗糙度

在接触应力一定的条件下,表面粗糙度值越小,抗疲劳磨损能力越高;当表面粗糙度值小到一定值后,对抗疲劳磨损能力的影响减小。如果触应力太大,则无论表面粗糙度值多么小,其抗疲劳磨损能力都低。此外,若零件表面硬度越高,其表面粗糙度值也就应越小,否则会降低抗疲劳磨损能力。

1.2.4 摩擦力

接触表面的摩擦力对抗疲劳磨损有着重要的影响。摩擦力促进接触疲劳过程的原因是:摩擦力作用使最大切应力位置趋于表面,增加了裂纹产生的可能性。此外,摩擦力所引起的拉应力会促使裂纹扩展加速。

1.2.5 润滑

试验表明:润滑油的粘度越高,抗疲劳磨损能力也越高;在润滑油中适当加入添加剂或固体润滑剂,也能提高抗疲劳磨损能力;润滑油的粘度随压力变化越大,其抗疲劳磨损能力也越大;润滑油中含水量过多,对抗疲劳磨损能力影响也较大。

此外,接触应力的大小、循环速度、表面处理工艺、润滑油量等因素,对抗疲劳磨损也有较大影响。

由于大机的使用环境复杂,在使用的过程中,包括了磨料磨损、粘着磨损、腐蚀磨损、微动磨损等所有的磨损机理。

2 引起晃动主要有以下几方面原因。

2.1 保养时大臂伸缩定位轴需要调整,如图1

图1

每个大臂上有7个调整片(上侧3个、内侧4个)。总共14个。

2.2 耐磨板之间磨损间隙增大引起的晃动,如图2

图2

耐磨板之间的摩擦主要产生在如图的①、②、③、④四个部位。

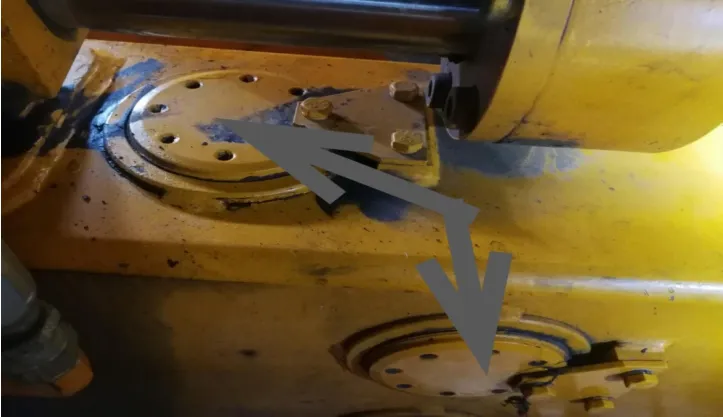

2.3 固定大臂轴承的磨损引起的欢晃动,如图3

图3

由于长时间使用,在不同的温度环境下,轴承产生的变形量不同,使得轴承与衬套间的间隙也不一样,久而久之,轴承造成磨损,从而导致晃动增大。

2.4 大臂轴承孔内的衬套以及上下平垫的磨损引起的晃动,如图4-5

图4

图5

2.5 捣固头下插电流过大引起的晃动

3 解决晃动的措施

综上,捣固头晃动引起的因素很多,但主要由以上五种因素引起,要改善大臂的晃动,就需要从以上五个部分着手解决。

3.1 大臂伸缩定位轴引起的震动

在捣固时由于捣固头的下插产生较大的震动,如果伸缩定位轴得不到良好的润滑保养,时间长了将产生磨损,从而产生间隙,使得在捣固时产生的震动也越来越大,也加快了定位轴的磨损。因此可在大臂伸缩定位轴加装润滑油嘴及润滑通道,每日施工完毕后对润滑油嘴进行润滑,减少定位轴的磨损,且在初期晃动较小情况下,定期调整定位轴基本可以消除晃动。因使用年限较长晃动较大的车,调整后会有一定改善,但不足以消除晃动,这就需要从以下四中情况来加以分析解决。[2]

3.2 耐磨板之间磨损间隙增大引起的晃动

大臂移动时主要在如图(2)中的①、②、③、④四个部位产生摩擦。在这4个部位中,又以②、③接触面磨损较为严重,所以在②、③接触面上下均装有耐磨板。在使用过程中,一方面由于长时间在不同的环境下作业,各部件的变形量会不一致会导致①、②接触面的间隙增大;另一方面②、③接触面的耐磨板磨损也导致②、③接触面的间隙增大,④接触面由于受到大臂向下的压力以及工字梁自身的重量的下压,会产生磨损,但不会产生间隙。①、④接触面产生的磨损是不可修复的,我们只能对②、③接触面加以改善。可以有两种办法:1.更换耐磨板,如果磨损量不大,更换新的耐磨板后就能消除②、③之间的间隙;2.如果磨损量较大,更换耐磨板后不足以消除间隙,在③接触面处,在耐磨板与工字梁之间加装一块铁板,大小与耐磨板相同,铁板厚度视间隙的大小而定,一般会在1mm到2mm左右。通过这两种方法,基本可以消除工字梁部分的间隙,从而减小大臂的晃动。

3.3 固定大臂轴承的引起的晃动

捣固车经过长时间的使用,有时外界环境十分恶劣,再则轴承的上端会受到雨水的侵蚀,从而使轴承受到破坏,如图(3)。因此需定期更换轴承,建议定期更换磨损的大臂轴承。

3.4 大臂轴承孔内的衬套以及上下平垫的磨损引起的晃动

由于固定大臂的轴承受到破坏,受现场施工条件所限不能及时更换轴承,就会使衬套磨损加剧,使衬套与轴承之间产生间隙,从而引起大臂晃动,但由于更换衬套需将大臂移出才能取出衬套,工作量较大,建议结合CDC-16道岔捣固车每年年修更换磨损的大臂轴承。

平垫的磨损将直接导致大臂轴承处上下窜动,从而导致捣固时捣固框架产生较大的晃动,由于比例关系,在大臂轴承处产生较小的间隙,将直接导致捣固框架处较大的晃动。所以须在保养时检查是发现平垫一旦有磨损,必须立即更换。

3.5 捣固头下插电流较大引起的晃动

在现使用的捣固车中,捣固电流都经过了标定调整。但在现场使用过程中,常常因施工环境的不同需要增大捣固头下插电流,如道床板结下插不到位,不同的轨枕要求的下插深度不同等等,在开启电流增益达不到要求情况下,就需要增加下插电流。这样就直接导致了捣固头震动增大,从而引起捣固框架的晃动,也就引起大臂的晃动,因此电流不宜调得过大。

综上所述,引起道岔捣固车大臂晃动的因素很多,需要有效的解决,不光平时的保养工作要做好,还要及时处理使用过程中出现的小的故障,避免将问题扩大引起更大的故障,再者,所以车辆出厂时的各参数指标都已经过调整校正,在使用过程中不宜随意改变,以免影响到行车安全作业精度等。

4 结束语

道岔捣固车大臂晃动在长时间的使用过程中不可避免,但通过良好的保养和适时更换耐磨部件可以有效的解决大臂的晃动问题。使道岔捣固车作业时的舒适性、作业精度、行车安全性都得以提高。