连轧工艺在中型角钢生产中的应用

河钢宣化钢铁集团有限责任公司环保中心 河北宣化 075100

近年来,全国电力系统电网改造升级,电网用铁塔角钢需求量不断增减,市场需求前景广阔。随着国家对电网运行安全要求越来越高,国家电网公司对铁塔用角钢产品的内在质量和表面质量要求也更加严格,折叠和其他表面质量缺陷也绝不允许存在,尤其南网角钢标准不允许负差的存在,加大了生产难度。所以,为应对角钢广阔市场和满足用户需求,需要积极采取有效措施,改进角钢产品质量[1]。

1 连轧工艺流程

高压水作用下加热后的钢坯被除鳞,采用粗轧机组进行轧制,粗轧机组由5架高刚度短应力线轧机构成,钢坯进入1#飞剪切头之后,进入精轧机组进行轧制,精轧机组由8架高刚度短应力线轧机构成,经过反复轧制(多控制于8-13次)之后,采用2#飞剪切头进行分段,之后进入步进齿条形冷床,经过冷后予以收集。

2 关键孔型以及孔型特点

连轧工艺中,使用的孔型系统均为蝶式孔型,包括成品孔型、蝶式孔型以及箱型延伸孔型。出于满足工艺排布需求的考虑,需要设置数量足够的蝶式孔以便于经过蝶式孔甩掉部分轧制道次,蝶式孔的数量控制为7-8个。

2.1 切分孔的孔型设计

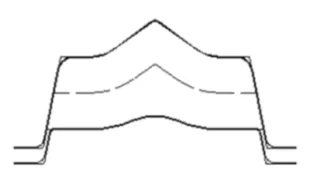

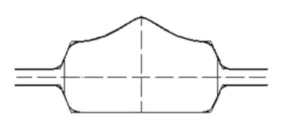

角钢轧制过程中的重点孔型之一就是切分孔,切分孔的任务是将椭圆形、方形以及矩形等断面坯料切割除两条腿进而形成雏形。其类型包括闭口切分孔与开孔切分孔两种,见图1与图2。

图1 闭口切分孔图

图2 开口切分孔

角钢的生产过程采用了双切分孔的设计,以便于保证切分过程中能做到准确切分,确保变形均匀、缓慢,能有效避免单切分过程中由于轧件的不均匀变形而产生的上翘现象。采用开放式切分孔对矩形坯的上部予以切分;同时将闭口式切分孔分别布置于4、5号轧机,对轧件的上下两个面予以同时切分[3]。

为了确保轧件横断面的金属变形保持平缓,轧制过程中能确保做到稳定轧制,闭口式切分孔的最小宽度与开口式切分孔的最大宽度之间需要保持适当侧压。切分孔的设计过程中,确保坯料与孔型中心保持一致,尽可能将切分孔的侧壁与进入切分孔的坯料相接触,从而确保切分孔的压下系数大于常规孔型,确保顶角部位被充满。轧制过程中如果存在孔型与轧件没有对正的现象时,将导致轧制的角钢出现边厚不均、边长不等的现象。

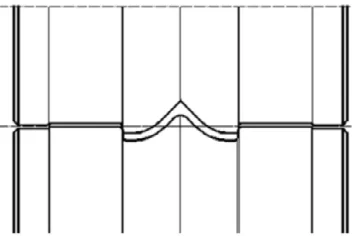

2.2 配辊的设计

通常而言,以孔型开口位置确定横列式轧机轧辊上承受的蝶式孔型压力值,出于方便轧件脱槽的考虑而将下开口采用下压力,上开口采用下压力。但是中型角钢的连轧生产过程中,假如依然按照这种方法进行生产的话,生产过程中一旦发生任意一点不恰当都将导致轧件上翘进而引发生产事故,因此,采用连轧工艺上产中型角钢的过程中,不管是上开口还是下开口孔型均采用适当的上压力配置,见图3。

图3 配辊图示

除去孔型的断面形状会导致轧件上翘之外,孔型限制轧件时对侧壁带来的侧压也有可能导致轧件上翘。设计过程中,常通过限制宽展的方式确保金属能够良好填充于孔型内,经过孔型侧壁加工轧件的腿端,进而确保腿端的形状以及尺寸能符合标准。

因此,对配辊的压力进行设计的过程中,需要综合考虑孔型中轧件的宽展变形量与孔型断面的形状,对其可能缠身的影响予以综合分析,进而合理设置上压力。结合经验确定为按照侧压的10倍设置上压力,当侧压力不足或恰好等于1mm时,取压力值为10mm。

3 确定角钢连轧关系

3.1 机架连轧常数C的确定

中型角钢的连轧生产过程中,要求做到单位时间内连轧中的所有孔型金属体积相等。生产过程中,采用机架连轧常数C确定或判断轧件是否存在拉钢、是否存在堆钢以及堆拉程度。有公式,公式中的n代表全部轧机的轧辊转速;代表全部轧机的工作辊径;F代表孔型中的轧件横截面面积[4]。

3.2 轧件横截面积F的确定

公式里的轧件横截面积F可以采用CAD辅助制图进行计算,采用计算机与软件进行计算比先分块计算之后相加的计算方法更为简便快捷。当孔型设计已经被确定之后,全部孔型之中的轧件横截面的面积F就是一个恒定的值。

3.3 工作辊径与轧辊转速n的确定

公式里的轧机工作辊径与轧辊转速n属于变量,轧钢的连续生产过程中,由于轧棍的修旧车削,其辊径会发生变化,因此工作辊颈也会变动,此时转速n也将由于工作辊径的变化而变化。为了确保连轧工艺的操作过程中,秒流量相同,需要计算轧机工作辊径,常用的方法包括中心线法以及中性线法,但是分析发现两种方法的均无法满足需求。

轧制过程中,轧制力作用下使得孔型与轧件的接触面产生摩擦力,摩擦力作用下使得轧件以相同速度脱出孔型。计算工作辊径的过程中,需要结合孔型的形状,对计算方法予以简化,将轧件的截面积与孔型接触弧的张开长度相除从而得到轧件平均长度,此时有公式,公式中的H平为轧件的平均高度,F为轧件截面积,S为型接触弧的张开长度。

4 结语

经过实际验证,说明新的中型角钢生产工艺具有较强的先进性与可行性,下一步的研究方向将是对其他规格的产品进行连轧的研究,我们对此充满信心。