基于高光谱技术的羊肉含水率无损检测

,, ,, ,,,*

(1.内蒙古农业大学机电工程学院,内蒙古呼和浩特 010018; 2.内蒙古师范大学物理与电子信息学院,内蒙古呼和浩特 010022)

羊肉因其具有较高的营养价值而深受消费者喜爱,我国更是羊肉的生产和消费大国[1-3]。水分是羊肉组分中含量最高的成分,水分的多少直接影响肉品的色泽、嫩度、风味等食用品质[4-5]。近年来,我国食品安全形势严峻,市场上常有一些经营者为谋求暴利,加工和出售注水羊肉。羊肉水分含量过高,容易加快细菌和霉菌的繁殖,引起肉的腐败变质,严重危害消费者身体健康,并扰乱正常市场秩序。因此,研究羊肉含水率的快速检测方法具有重要的现实意义[6-7]。

目前,肉品含水率的检测方法主要有感官检测法和理化检测法。感官检测法受主观因素影响,准确率较低;理化检测法不仅耗时费力,且破坏样本,在实际生产中难以得到应用[8]。高光谱成像技术是近年来发展起来的无损检测技术,它具有波段多、分辨率高和图谱合一的特点[9]。随着无损检测技术的不断发展和完善,采用高光谱成像技术检测肉类含水率逐渐成为研究热点。近年来,高光谱成像技术在肉类含水率检测方面已有一些研究成果。

Liu等[10]利用高光谱成像技术(1000~2500 nm)预测了猪肉在腌制过程中含水率的变化,建立了基于反射率的偏最小二乘回归模型,模型辨别准确率为0.969。Douglas等[11]用高光谱成像技术(900~1700 nm)预测了猪肉水分、脂肪和蛋白质含量,将得出的光谱信息进行PLS建模,获得了较好的预测效果。汤修映等[12]利用可见/近红外光谱技术(400~1170 nm)对牛肉含水率进行了检测,建立了PLSR预测模型,模型预测效果较好。王婉娇等[5]利用可见/近红外高光谱成像技术(400~1000 nm)对冷鲜羊肉的水分含量进行了无损检测,利用PLSR法建立了含水率预测模型,取得了较好的预测效果。虽然利用高光谱法检测肉品含水率已有较多报道,但是光谱波段范围多集中在400~1000 nm或者1000~1700 nm之间,本文则采用波段范围为1000~2500 nm的高光谱成像系统研究羊肉含水率。

本实验选取内蒙古锡林郭勒羊肉作为研究对象,采用高光谱成像技术对羊肉含水率进行无损检测研究。通过对比分析,优选出光谱最佳预处理算法,确定最优建模方法,为今后羊肉含水率在线检测系统的开发提供理论支持。

1 材料与方法

1.1 材料与仪器

羊肉购买于呼和浩特市东瓦窑农贸市场。

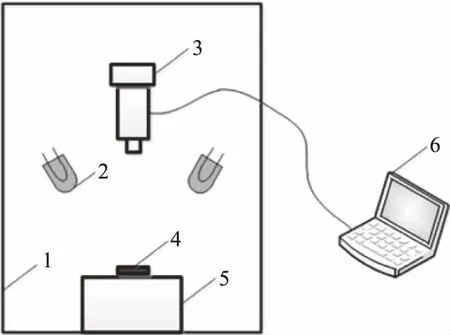

光谱采集系统台湾五铃光学股份有限公司的高光谱成像系统,该系统包括光谱相机(1000~2500 nm)、卤素灯、载物台、计算机等,系统结构如图1所示;电热鼓风干燥箱上海一恒科学仪器有限公司;BT223S型电子天平赛多利斯科学仪器有限公司,精度:0.001 g。

图1 光谱检测系统Fig.1 Spectral detection system注:1.实验黑箱;2.卤素灯;3.光谱相机; 4.样品;5.载物台;6.计算机。

1.2 实验方法

1.2.1样品预处理在切去表面脂肪和肌膜后,将肉切成8 cm×7 cm×2 cm的肉块,制为样本。共制备样本108份,选取18份作为原始样本,剩下90份用于制备注水肉样本。将90份待注水的样本平均分成5份,每份18个样本,每份分别注水0.8、1.6、2.4、3.2、4.0 mL,制备完毕后,将样本放入密封袋,并编号放入冰箱冷冻保存,温度为-18 ℃。

1.2.2羊肉光谱数据采集数据采集前,打开光源预热30 min以上,其目的在于减少光源强度的不稳定性以及温度对实验过程的影响。为减少光照和电流对实验的影响,需要进行黑、白板校正。采集标准白板获取白板图像,遮住镜头获取全黑信息。用采集到的标准黑白图像信息对样本光谱图像进行校正,校正公式为:

式中:I为校正后图像的反射强度,I0为原始图像的反射强度,Ia为黑板图像的反射强度,Iw为白板图像的反射强度。

经预实验确定了光谱数据的最佳采集参数:物距280 mm,扫描速度14 mm/s,曝光时间10 ms,扫描距离200 mm。

1.2.3羊肉含水率的测定样本光谱数据采集后,参照GB/T 9695.15-2008《肉与肉制品 水分含量测定》[13]对样本含水率进行测定。首先,准确称量样本的质量(精度0.001 g),然后按照顺序放入干燥箱,温度设定为150 ℃,干燥至质量不变,取出样本后将其放入干燥器中放置15 min至室温,称取干燥后的样品质量。含水率计算公式为:

式中:M为样品水分含量(%),m1容器质量(g),M1为烘干前样本质量和容器总重(g),m0为烘干前样本质量和容器总重(g)。

1.3 数据处理

采用MATLAB R2014a、The Unscrambler X 10.4、HSI Analyzer等软件对光谱数据进行处理。采用标准正态变换法、归一化法、去趋势校正法、S-G卷积平滑法、导数法、多元散射校正法对原始光谱进行预处理。采用相关系数法提取特征波长,采用偏最小二乘回归(PLSR)和逐步多元线性回归(SMLR)两种建模方法建立特征波长下的预测模型。采用校正集相关系数Rc、校正集标准误差SEC、预测集相关系数Rp、预测集标准误差SEP这4个参数对模型的预测能力进行评估。

2 结果与分析

2.1 样本含水率测定结果

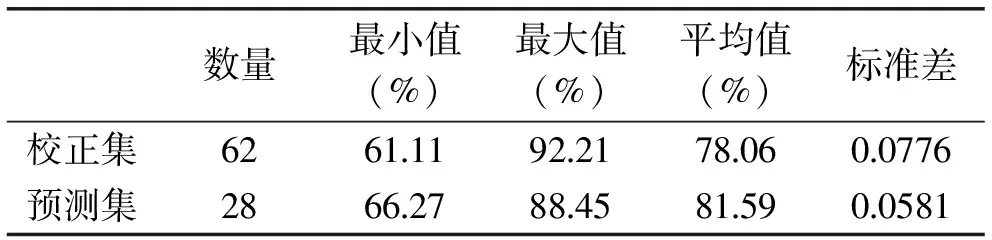

表1为羊肉水分含量统计结果,样品水分含量范围较大,满足建立校正模型的条件。相关文献报道羊肉含水率大于60%[5-6]。在本实验中,有18个样本含水率明显低于60%,属异常样本,予以剔除。用随机法分配62个样本为校正集,28个样本为预测集。

表1 羊肉水分含量统计结果Table 1 The statistical results of mutton moisture content

2.2 光谱数据的提取及分析

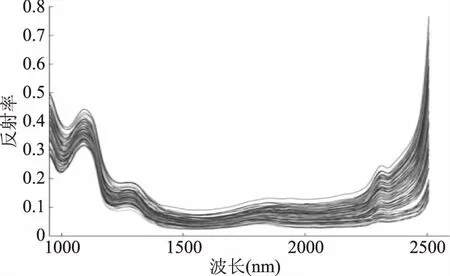

从校正后的光谱图像中,随机选取若干点,将这些点的平均光谱值作为该样本的平均反射率,获取的原始光谱曲线如图2所示。原始光谱数据除了能反映样本化学成分及物理结构等信息外,还包含了背景色、暗电流等噪声信号。为减弱噪声信号对建模效果的影响,提高信噪比,需要选择合适的算法对原始数据进行预处理[14-15]。

图2 样品原始光谱曲线Fig.2 The original spectral curve of the sample

2.3 全波段下的羊肉含水率预测模型

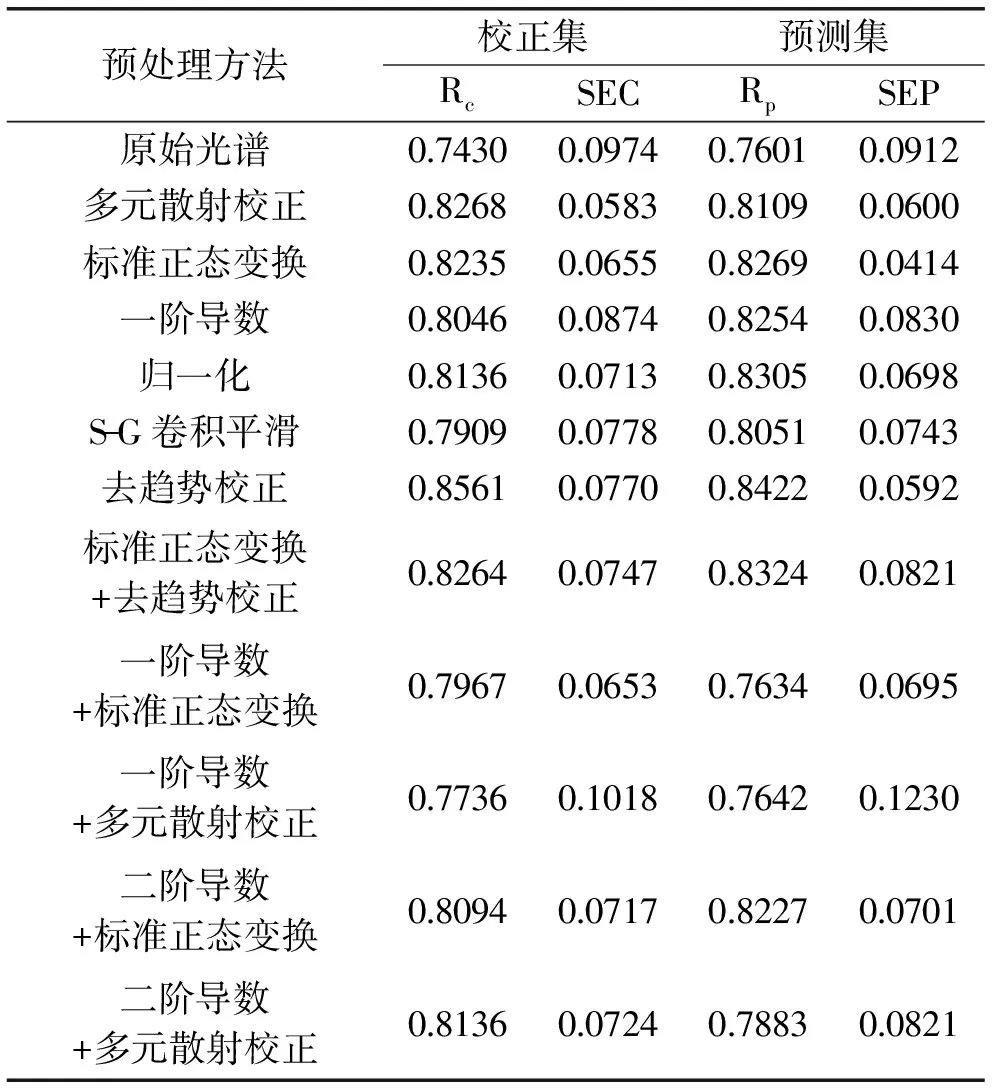

为了探究全波段下不同光谱预处理方法对建模效果的影响,本研究采用标准正态变换(SNV)、归一化(Normalization)等多种方法对原始光谱进行预处理,采用偏最小二乘法建立羊肉含水率预测模型,建模结果如表2所示。

表2 不同预处理方法下的PLSR模型结果Table 2 The results of PLSR model under different preprocessing methods

相关系数R表征了样本含水率实测值与预测值之间的相关程度,R值越接近1,说明模型预测效果越好,标准误差SE越小说明模型精度越高。由表2可知,光谱经预处理之后建立的预测模型相关系数都有所提高,其中去趋势校正法效果最好,Rc及Rp分别为0.8561和0.8422,SEC和SEP分别为0.0770和0.0592。综合这4项指标,确定去趋势校正法为最佳光谱预处理算法。

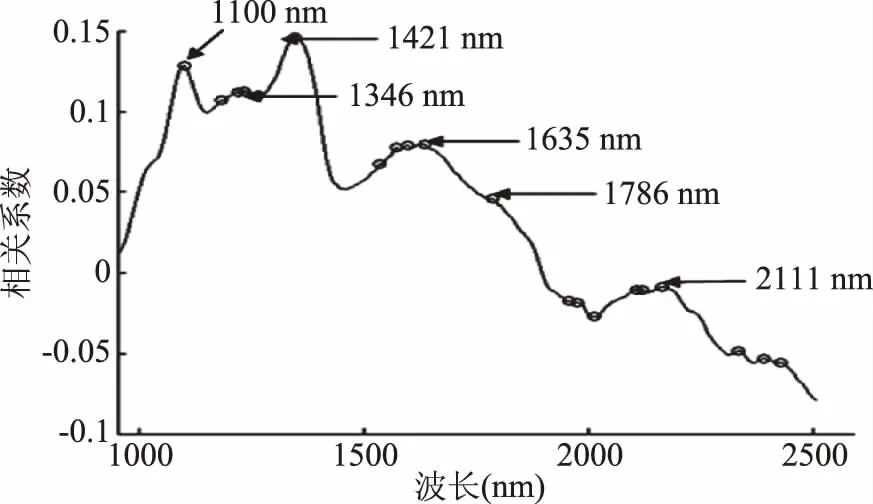

2.4 特征波长提取

由于原始光谱数据高达242个波段,数据量大,为了降低数据处理运算量,提高检测效率,需要对全波段光谱数据进行降维处理[16-18]。本研究采用相关系数法提取特征波长,相关系数法是将光谱矩阵中的每个波长对应的光谱值向量x与样品含水率矩阵y进行相关性分析计算,得到波长与相关系数的变化曲线(图3),各波段对应的相关系数绝对值越大其包含信息就越多,基于局部极大值的原则选择波长点[19],特征波长为1100、1346、1421、1635、1786、2111 nm。

图3 相关系数图Fig.3 Correlation coefficient figure

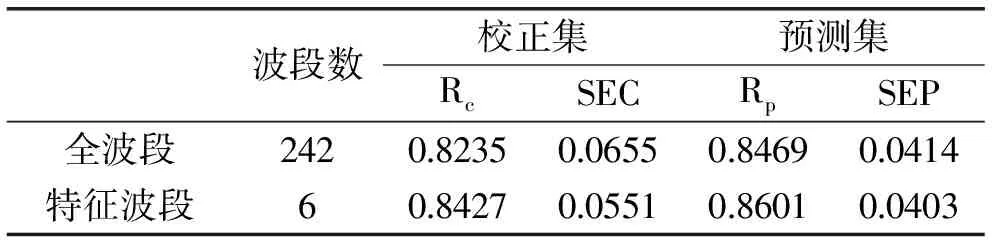

为探究全波段和特征波段下的建模效果,采用经去趋势校正法预处理后的光谱数据建立全波段和特征波段下的PLSR模型,建模结果如表3所示。

由表3可知,全波段模型和特征波段模型的校正集相关系数Rc分别为0.8235和0.8427,校正集标准误差SEC分别为0.0655和0.0551;预测集相关系数Rp分别为0.8469和0.8601,预测集标准误差SEP分别为0.0414和0.0403。由此可见,特征波段下所建模型的预测精度优于全波段下所建模型。分析结果表明,基于相关系数法所提取的特征波段能更加精确的反映羊肉含水率情况,所建模型也更加精确、稳定。

表3 全波段和特征波段下的PLSR模型结果Table 3 PLSR model results for whole band and characteristic bands

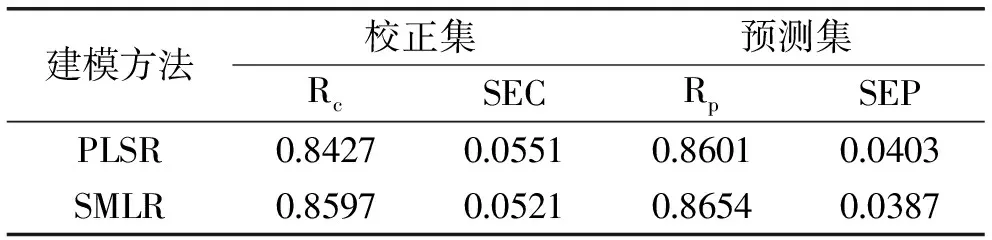

2.5 特征波长下的羊肉含水率预测模型

采用偏最小二乘回归(PLSR)和逐步多元线性回归(SMLR)两种建模方法建立特征波长下的预测模型,建模结果如表4所示。

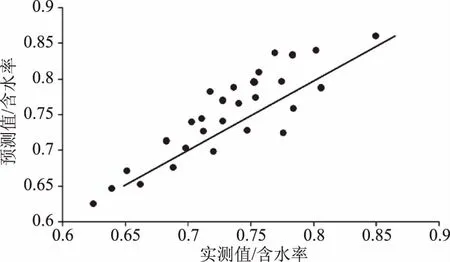

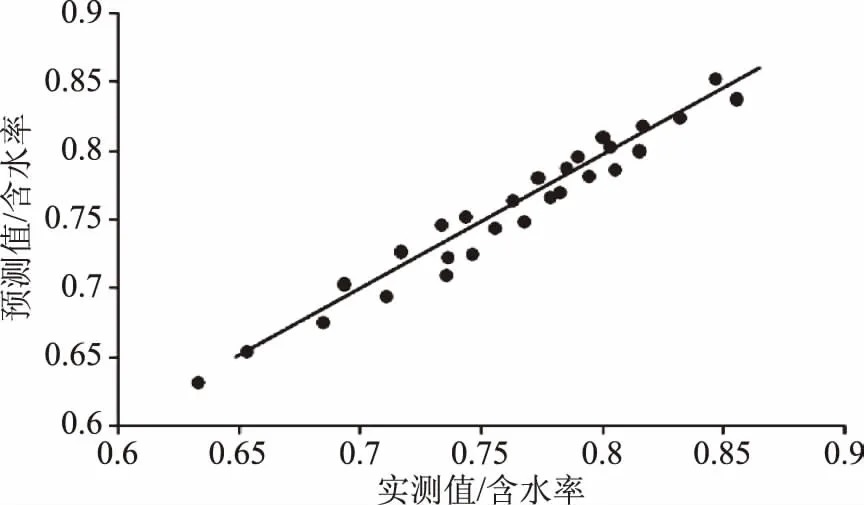

由表4可知,PLSR与SMLR模型校正集相关系数Rc分别为0.8427和0.8597,校正集标准误差SEC分别为0.0551和0.0521;预测集相关系数Rp分别为0.8601和0.8654,预测集标准误差SEP分别为0.0403和0.0387。不论是校正集还是预测集,SMLR模型相关系数更高,标准误差相对较小。图4为PLSR模型含水率实测和预测值散点图,图5为SMLR模型含水率实测和预测值散点图,由图4和图5可知,SMLR模型含水率预测值和实测值散点图对中心线的偏离程度较小。因此,采用逐步多元线性回归(SMLR)法对羊肉含水率进行建模,取得的模型效果最好。

表4 特征波段下的PLSR 和SMLR模型结果Table 4 Results of PLSR and SMLR models under characteristic bands

图4 PLSR模型含水率实测和预测值散点图Fig.4 Scatter plots of measured and predicted values of moisture content of PLSR model

图5 SMLR模型含水率实测和预测值散点图Fig.5 Scatter plots of measured and predicted values of moisture content of SMLR model

3 讨论与结论

国内外研究者在利用高光谱法检测肉品含水率的研究中,取得了较好的预测效果。但是光谱波段范围多集中在400~1000 nm或者1000~1700 nm之间,光谱范围相对较窄。本文采用波段范围为1000~2500 nm的高光谱成像系统研究羊肉含水率,波段范围更宽。从课题组前期研究可知,在1000~2500 nm波段范围内,光谱曲线有更多的水分吸收峰,预测准确性更高。本研究利用高光谱成像技术对羊肉含水率进行无损检测,筛选出的最佳光谱预处理方法为去趋势校正法。采用相关系数法选取特征波长,所选特征波长为1100、1346、1421、1635、1786、2111 nm。基于这些特征波长,采用逐步多元线性回归(SMLR)和偏最小二乘回归(PLSR)两种方法建模,SMLR模型效果较好,校正集相关系数Rc为0.8597,校正集标准误差SEC为0.0521;预测集相关系数Rp为0.8654,预测集标准误差SEP为0.0387。

[1]田晓静,王俊,崔绍庆.羊肉纯度电子舌快速检测方法[J].农业工程学报,2013,29(20):255-262.

[2]王松磊,贺晓光,赵大鹏.基于介电特性的羊肉品质无损检测[J].宁夏工程技术,2013,12(1):30-34.

[3]孙淑敏,郭波莉,魏益民,等.近红外光谱指纹分析在羊肉产地溯源中的应用[J].光谱学与光谱分析,2011,31(4):937-941.

[4]朱丹实,吴晓菲,刘贺,等.水分对生鲜肉品品质的影响[J].食品工业科技,2013,34(16):363-366.

[5]王婉娇,王松磊,贺晓光,等.冷鲜羊肉冷藏时间和水分含量的高光谱无损检测[J].食品科学,2015,36(16):112-116.

[6]黄玉萍,陈桂云,夏建春,等.注水肉无损检测技术现状与发展趋势分析[J].农业机械学报,2015,46(1):207-215.

[7]杨志敏,丁武,张瑶.应用近红外技术快速鉴别原料肉注水的研究[J].食品研究与开发,2012,33(5):118-120.

[8]刘善梅,李小星,钟雄斌,等.基于高光谱成像技术的生鲜猪肉含水率无损检测[J].农业机械学报,2013,44(s1):165-170.

[9]张保华,李江波,樊书祥,等.高光谱成像技术在果蔬品质与安全无损检测中的原理及应用[J].光谱学与光谱分析,2014,34(10):2743-2751.

[10]Dan Liu,Da-Wen Sun,Jiahuan Qu,et al. Feasibility of using hyperspectral imaging to predict moisture content of porcine meat during salting process[J]. Food Chemistry,2014,152(2):197-204.

[11]Douglas F Barbin,Gamal Elmasry,Da-Wen Sun,et al. Non-destructive determination of chemical composition in intact and minced pork using near-infrared hyperspectral imaging[J]. Food Chemistry,2013,138(2-3):1162-1171.

[12]汤修映,牛力钊,徐杨,等.基于可见/近红外光谱技术的牛肉含水率无损检测[J]. 农业工程学报,2013,29(11):248-254.

[13]GB/T 9695.15-2008《肉与肉制品 水分含量测定》[S]. 2010.

[14]邓小蕾,李民赞,郑立华,等.基于反射光谱预处理的苹果叶片叶绿素含量预测[J]. 农业工程学报,2014,30(14):140-147.

[15]王动民,纪俊敏,高洪智.多元散射校正预处理波段对近红外光谱定标模型的影响[J]. 光谱学与光谱分析,2014,34(9):2387-2390.

[16]王家云,王松磊,贺晓光,等.基于NIR高光谱成像技术的滩羊肉内部品质无损检测[J]. 现代食品科技,2014,30(6):257-262,249.

[17]张嫱,潘磊庆,陈蒙,等. 基于高光谱图像技术的油桃早期冷害无损检测[J]. 食品工业科技,2014,35(20):53-56.

[18]杨菊梅,贺晓光,王松磊,等. 冷鲜羊肉品质的高光谱成像无损检测[J]. 食品工业科技,2016,37(22):84-89.

[19]思振华,何建国,刘贵珊,等. 基于高光谱图像技术羊肉表面污染无损检测[J]. 食品与机械,2013,29(5):75-79.