转炉余热蒸汽蓄热系统的技术改造研究

蔡志春

前言

攀钢集团攀枝花钢钒有限公司提钒炼钢厂共有7 座转炉,其中 1、2、3、6、7 号为炼钢转炉,4、5 号为提钒转炉;炼钢和提钒时会产生大量的余热蒸汽。目前,在日均产量15000 t钢情况下,7座转炉余热锅炉平均产气量约为70 t/h,除本厂自用约10 t/h,输送至能动中心管网约45 t/h外,其余蒸汽受现有蒸汽蓄热系统能力不足、汽包出口管径偏小等问题影响,造成约15 t/h蒸汽被迫进行了放散。根据攀钢钒公司2010~2015年发展规划,炼钢系统规划产能将达到600万t/a,随着炼钢产量的增加,余热蒸汽的放散量将进一步增大,不仅造成余热资源的极大浪费,而且产生噪音污染。

1 余热蒸汽系统现状

提钒炼钢厂在炼钢和提钒时会有大量的高温烟气产生,每座转炉均设置有汽化冷却烟道,以便回收高温烟气的余热。故转炉在炼钢和提钒时,所产生的高温烟气通过汽化冷却烟道[1],生产出大量的余热蒸汽。各转炉相关参数见表1。

表1 各转炉相关参数表

目前,转炉的汽化冷却烟道均降压运行。汽化冷却烟道的设计运行压力为2.55 MPa,据现场调查,其实际运行压力为1.55 MPa。蓄热器的设计压力2.55 MPa,实际运行压力为1.55 MPa。

在日均产量15000 t钢情况下,7座转炉余热锅炉平均产气量约为70 t/h(按吨钢产蒸汽90 kg计算,5座炼钢转炉产汽量约56.5 t/h;2座提钒转炉产汽量约为13.5 t/h),除本厂自用(主要是生活用汽,溴化锂制冷用汽、连铸保护渣烘烤用汽等)约10 t/h,输送至能动中心管网约45 t/h外,1~5号转炉所产蒸汽受现有蓄热能力不足、汽包出口管径偏小等问题影响,造成约15 t/h蒸汽被迫进行了放散。6、7号转炉蒸汽全部回收。

2 低压蒸汽现状

攀钢钒公司低压蒸汽生产单位为能源动力中心、炼钢厂和炼铁厂。

能源动力中心低压蒸汽生产设备主要为三台CC12-3.43/0.98/0.112型调整抽汽发电机组,其调整抽汽压力为0.7~1.2 MPa,为确保机组安全运行,抽汽压力控制在0.8 MPa以下。每台发电机额定抽汽量为50 t/h,最大抽汽量80 t/h,目前根据各低压蒸汽用户需求,总抽汽量为70 t/h左右;鼓风站设置有一台50 t/h蒸汽减温减压器,热电站设置有一台65 t/h蒸汽减温减压器,目前均为备用状态。能动中心生产的低压蒸汽参数为:压力为0.55~0.8 MPa,温度为300~320℃。能动中心生产的低压蒸汽除本厂自用外,其余通过管网送其他用户使用。

炼钢转炉余热产生低压蒸汽约70 t/h,压力为0.6~1.5 MPa,温度为165~200℃。炼钢厂生产的低压蒸汽压力波动较大[2],且现有蓄热器能力不足、汽包出口管径偏小,造成汽包安全阀放散量约15 t/h,炼钢厂自用约10 t/h,另外45 t/h并入能动中心主管网送其他用户使用。

炼铁厂6#烧结机、新1#烧结机环冷机余热产生蒸汽约12 t/h,其参数为:压力为0.5~0.8 MPa,温度为180~190℃。其中6#烧结机产生的余热蒸汽约3~5 t/h,并从能动中心主管网补充1.5 t/h低压蒸汽供其主电除尘器、混合室等用汽点使用;新1#烧结机产生的余热蒸汽约7~8 t/h(设计为13~15 t/h),并从能动中心主管网补充10 t/h中压蒸汽经减温减压后供其主电除尘器、混合室等用汽点使用。炼铁厂新二烧余热锅炉于2011年7月投产,炼铁厂新二烧余热锅炉设计负荷为52 t/h,其参数为:压力为0.5~0.7 MPa,温度为290~310 ℃。

目前整个弄弄坪厂区低压蒸汽供大于求,炼钢厂余热蒸汽存在放散现象。根据攀钢钒公司2010~2015年发展规划,炼钢系统规划产能将达到600万t/a,随着炼钢产量的增加,余热蒸汽产量随之增加。若不对炼钢转炉余热蒸汽回收系统进行改造,将会有更多的余热蒸汽被放散。

3 余热蒸汽系统技术改造研究

3.1 技术改造方案的确定

根据炼钢厂现场余热回收情况及分析研究,1~5号转炉余热蒸汽系统需进行改造;6、7号转炉余热蒸汽系统运行良好,不作改造。

1~3号转炉余热锅炉单台最大流量约为47 t/h(吹氧期间产汽量),4、5号转炉余热锅炉单台最大流量约为32.5 t/h(吹氧期间产汽量)。1~5号转炉汽包出口管径均为DN200,在压力损失为0.1 MPa的情况下,输送量为25 t/h,不能满足最大量输送需求,需将汽包出口管道扩大,同时由于现有蓄热器蓄热能力不足,需对蓄热器进行扩能改造。

3.2 技术改造的内容

3.2.11~5号转炉余热蒸汽系统技术改造

(1)在转炉吹氧期间,转炉余热蒸汽产量大,根据转炉的生产工艺和蒸汽生产的特点,采用蒸汽蓄热器削减输出蒸汽的波峰谷,平衡转炉吹氧期和非吹氧期输入管网蒸汽量的大小,使转炉余热蒸汽能以稳定的压力送出。通过蓄热器调节后的蒸汽接入厂区管网。

在转炉吹氧期间,转炉余热蒸汽产量大,蒸汽环网压力升高,多余蒸汽进入蓄热器,蓄热器内压力和水位升高;在转炉非吹氧期间,转炉余热蒸汽产量小,蒸汽环网压力降低,蓄热器放出蒸汽,蓄热器内压力和水位降低。蓄热器设水位检测装置,高水位时放水至正常水位,低水位时补水至正常水位,软化补水由余热锅炉给水主管引入。蓄热器高水位放水主要作为控制蓄热器充水系数,其放水量根据计算不到0.2 t/h;根据实际运用经验,实际放水量比计算值小。同时考虑到其回收难度大,故不做回收处理。

(2)蓄热器的选型研究[3]

①蓄热量的确定

转炉的余热蒸汽产量按转炉年产600万t钢的原则进行考虑,蓄热器的蓄热量为1~5号转炉余热蒸汽富余量。当年产600万t钢时,5座炼钢转炉余热蒸汽产量总产量为:600÷365÷24×90×10000=61644 kg/h≈61.6 t/h;此时两座提钒转炉余热蒸汽产量为14.7 t/h;1~7号转炉总产量为76.3 t/h。

根据转炉生产工艺情况,在转炉吹氧期间产生大量的蒸汽,此时蒸汽生产量大于使用量,富余蒸汽量需由蓄热器暂时进行存储。蓄热器最大蓄热量即为转炉吹氧期蒸汽生产量与使用量之间的差值。因现在炼钢厂6、7号转炉余热蒸汽已全部回收,所以本工程蓄热器只考虑1~5号转炉余热蒸汽的回收。

按年产600万t钢计算蓄热器最大蓄热量。炼钢转炉共5台,平均每小时出钢量为685 t钢,每小时需生产5.7炉钢。根据生产情况1~5号转炉按最大按4座转炉同时吹氧考虑,此时蒸汽最大产量将会是1~3号转炉同时吹氧,同时4、5号转炉有一座转炉吹氧,同时吹氧时间按10 min计算。1~5转炉余热蒸汽输出平均为51.7 t/h,由此计算蓄热量为:Q=(3×47×10/60+32.5×5/60)-(51.7×10/60)=17.6 t。

在蓄热器容积一定的情况下,蓄热器的充汽压力越高,其蓄热量越大。

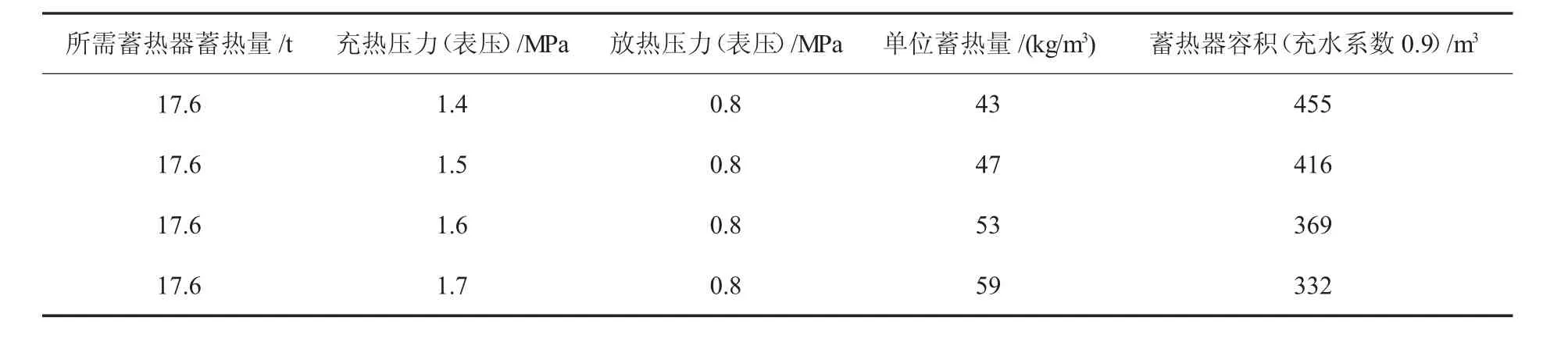

目前,1~5号转炉汽包设计压力为2.55 MPa,实际运行压力为1.55 MPa(汽包安全阀的放散压力为1.55 MPa),厂区低压蒸汽压力为0.55~0.8 MPa。本次研究确定蓄热器的最高放热压力为0.8 MPa,在此参数下的蓄热器容积见表2。

表2 蓄热器容积表

根据表2数据,蓄热器的蓄热量在一定数值的情况下,其充热压力高、放热压力小,蓄热器容积就越小。根据国内转炉余热锅炉运行压力现状,蒸汽压力最高在1.8 MPa左右,再高将会影响转炉生产。现炼钢厂转炉余热锅炉现按1.55 MPa运行,若将转炉余热蒸汽升压运行,现有设备可能出现问题,为保证其安全运行,转炉余热锅炉仍按照现有运行方式运行。考虑到余热锅炉汽包离蓄热站较远,途中蒸汽压力损失约0.1 MPa,此时蓄热器充热压力约为1.4 MPa。综合考虑,蓄热器总容积按450 m3设计。

1~5号转炉现有4台42 m3蓄热器,在该容积下,蓄热器的蒸汽含水量大,降低了蒸汽品质。在将蓄热器集中布置后,其各蓄热器进出口管道将变大,但压力容器不允许重新开口,现有蓄热器不能满足要求。如果将4台蓄热器搬迁至新建蓄热站,则蓄热站占地面积将增大,同时需增加调节阀。综合考虑,为减少用地及方便管理,原蓄热器不再利旧。

新建蓄热器总容积按450 m3设计,根据蓄热器常用容积,研究决定选择3台150 m3卧式蓄热器并联工作。蓄热器外部需进行保温,保温采用硅酸盐保温材料;保温外护层采用镀锌铁皮,厚度0.6 mm。

蓄热器参数:

PN=2.5 MPa,V=150 m3/台,DN3800,L≤15 m,重量约50 t/台。

③设备布置

3台150 m3卧式蓄热器并排布置在蓄热间内,蓄热站厂房为L型,一部分长为18 m,宽12 m,另一部分长为17 m,宽6 m,高均为7.5 m;仪表控制室尺寸为6×4.5m,净高4.5 m。在蓄热间3.5 m高处设钢结构操作平台。

④蓄热器的连接方式

3台蒸汽蓄热器采用并联方式连接,回收1~5号转炉的余热蒸汽,并在余热蒸汽进入蓄热器前,设置蓄热器旁通减压阀组来控制蒸汽的储量和进入蒸汽管网的流量,也可在蓄热器故障时为管网提供一定量的余热蒸汽。

(3)为满足蓄热器入口压力至少为1.4 MPa,需将转炉余热蒸汽管道进行改造。经核算,1~3号转炉汽包出口管径需更换为DN300,4、5号转炉汽包出口管径需更换为DN250。同时新建一条蒸汽主管至新建蓄热站,1~5号转炉余热蒸汽均由该管道送至蓄热站。

新建主管最大流量按141 t/h考虑,蓄热器入口压力至少为1.4 MPa,汽包压力为1.5 MPa时,管道压力损失为0.1 MPa。经核算,为满足蒸汽流量及压力损失要求,新建蒸汽管道的管径为DN500。在更换汽包至新建蒸汽主管时,需将新建管道敷设完成后,在转炉停炉情况下分别进行碰点接管。

3.2.2蒸汽供应

炼钢厂大部分低压蒸汽用户由1~5号转炉余热蒸汽供应,在新建蓄热站后其供汽接点将发生变化。从1~3号转炉新建蒸汽主管上接支管DN300,在老转炉车间22.5 m平台处与现有蓄热器出口主管相接,原有蓄热器进出口管道等均断开,采用堵板封口。从4~5号转炉新建蒸汽主管上接支管DN200,在提钒转炉车间34 m平台处与现有蓄热器出口主管相接,原有蓄热器进出口管道等均断开,采用堵板封口。现有其他低压蒸汽管道均维持现状不变。

3.2.3经过技术改造后,炼钢厂的余热蒸汽回收量见表3。

表3 炼钢余热蒸汽回收量

通过新建蓄热站后,炼钢余热蒸汽能全部进行回收利用。多回收的蒸汽进入能动中心低压蒸汽管网,能动中心发电机抽汽量相应减少,以维持平衡。

3.2.4管道布置

新建管道在车间内沿厂房柱架空敷设,出车间后沿现有管道通廊架空敷设至新建蓄热站。管道局部地方设独立支架及桁架敷设。所有管道利用自然弯转及安装π型补偿器进行热补偿,满足柔性设计要求。蒸汽管道局部低点设置疏水排放装置,疏水采用连续疏水和启动疏水同时设置的方式排放。管道接点及各用户点处设有控制阀。所有管道全部都要保温,保温采用硅酸盐保温材料[4];保温外护层采用镀锌铁皮,厚度0.6 mm。

4 经济效益

本项目总投资为1199.51万元,新增劳动定员8人,增加人工工资36万元。

项目投产后,炼钢转炉余热蒸汽每小时多回收低压蒸汽15 t,回收的蒸汽补充至低压蒸汽管网,能动中心减少蒸汽产量15 t/h,从而降低标准动力煤消耗。减少标准动力煤消耗量为:Q=640×15÷7000×8760÷0.85=14134 t,即减少动力煤消耗费用为:14134t×527元/t=744.9万元。

项目投产后,年增加电费5.89万元,年折旧额为95.96万元(综合折旧率按8%计算,计算期15年,残值率3%),年修理费为35.99万元(修理费按固定资产投资的3%计取)。年成本费用合计为173.84万元。

项目年利润总额为:744.9万元-173.84万元=571.06万元。投资利润率为47.6%。投资回收期1199.51/571.06+1=3.1年。

5 结论

本次技术改造实施后具有良好的经济效益,且同时解决了能源浪费和环境污染等问题,符合国家“发展循环经济、节能减排”的政策。

[参 考 文 献]

[1]崔敏.炼钢转炉汽化冷却烟道热力性能模拟与计算[D].浙江:浙江大学,2012.

[2]彭宝翠.炼钢余热蒸汽利用方案探讨[J].冶金能源,2005:1.

[3]航天工业部第七设计研究院.工业锅炉房设计手册(第二版)[M].北京:中国建筑工业出版社,1986:744-768.

[4]李鸿发.设备及管道的保冷与保温[M].北京:化学工业出版社,2002.6.