油气井井筒系统可靠性评价方法与应用*

何汉平

(中国石化石油工程技术研究院,北京 100101)

0 引言

油气井尤其是高温高压含腐蚀性流体油气井,其井筒安全可靠性越来越受到重视[1-3]。井筒安全可靠性主要依靠设置井筒结构部件来保障,若要确定井筒系统的可靠性,需要对构成井筒结构部件的可靠性进行评价。依据井筒系统的可靠性评价结果,可采取针对性的工艺设计措施。目前,针对组成井筒的单一部件的可靠性研究较多,如深井套管安全可靠性研究[4-5]和井口装置的可靠性研究[6-7]等,从受力、强度衰退等方面进行可靠性分析,但针对油气井井筒整体系统的可靠性研究鲜有报道。本文基于可靠性分析原理[8],局部结构和整体系统分析相结合,通过分类分析典型油气井井筒机械部件构成及各部件的平均失效时间(MTBF),从宏观上开展井筒系统可靠性定量分析方法设计,建立了油气井井筒系统可靠性框图和井筒部件、系统可靠性定量分析数学模型;应用该分析方法对某油气田单井进行井筒系统可靠性定量估评,预测油气田单井在不同生产年限后的井筒系统可靠性,估评结果可为油气井的井筒设计和生产监控、维护措施制定及安全管理提供指导依据。

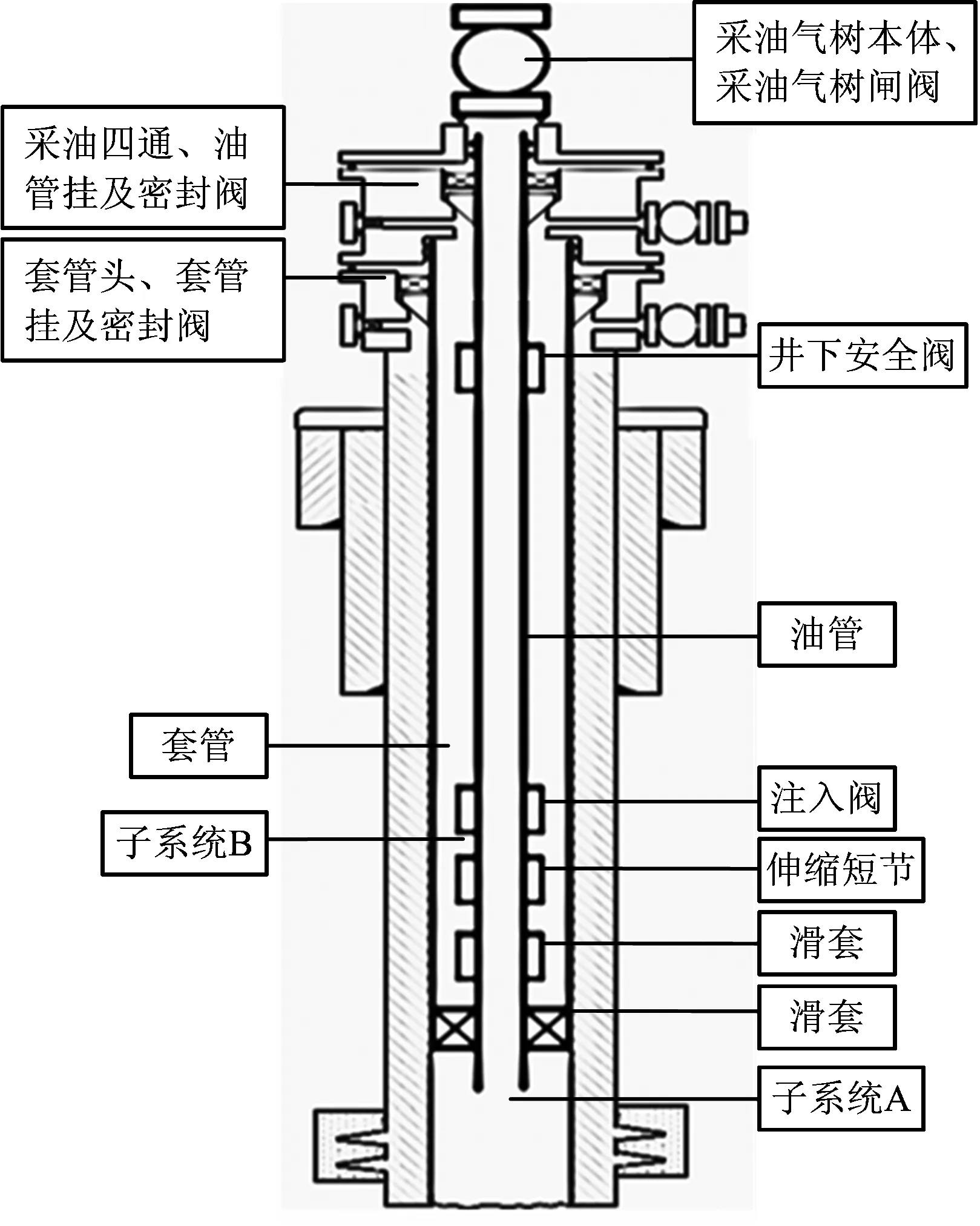

1 油井井井筒部件构成分析

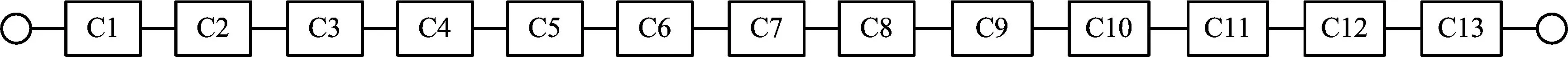

油气井尤其是高温高压油气井,其井筒结构(本文研究只涉及生产管柱、井口装置、采油气树及油套环空)相当于一个控制油气流动的物理系统[9-10]。该系统由2个子系统构成。子系统A保障油气流体正常流出井筒,其机械组成部件主要包括生产封隔器、油管、滑套、伸缩短节、井下安全阀、采油气树本体和采油气树闸阀(见图1);子系统B保障井筒结构稳定,其机械组成部件主要包括生产套管、套管头、套管挂及密封、采油四通、油管挂及密封(见图1)。由子系统A和子系统B组共同组成一个可靠的井筒系统。按照可靠性定义的要素,上述机械部件需要在特定条件、时间内完成特定功能。就油气井来说,特定条件包括井筒环境与生产条件,如压力、温度、腐蚀性流体类别与含量、使用的工艺与设备、油气产量等;特定时间指预期的油气井井筒服役时间,一般以年为单位。随着油气井生产时间的增加,组成井筒的机械部件可靠性会呈下降趋势;特定功能指组成井筒的机械部件必须发挥协同作用,保障油气井安全、长效生产。

图 1 典型油气井井筒系统构成示意Fig.1 Schematic diagram of wellbore system in typical oil and gas wells

上述机械部件的可靠性决定了油气井井筒系统的可靠性,只要其中某一组成部件的可靠性发生变化,就会影响子系统和系统的可靠性。因此,需要定量评估各个机械部件的可靠性,进而确定系统可靠性,为油气井井筒设计方案的制定提供依据。典型油气井井筒系统各机械部件的可靠度代码见表1。

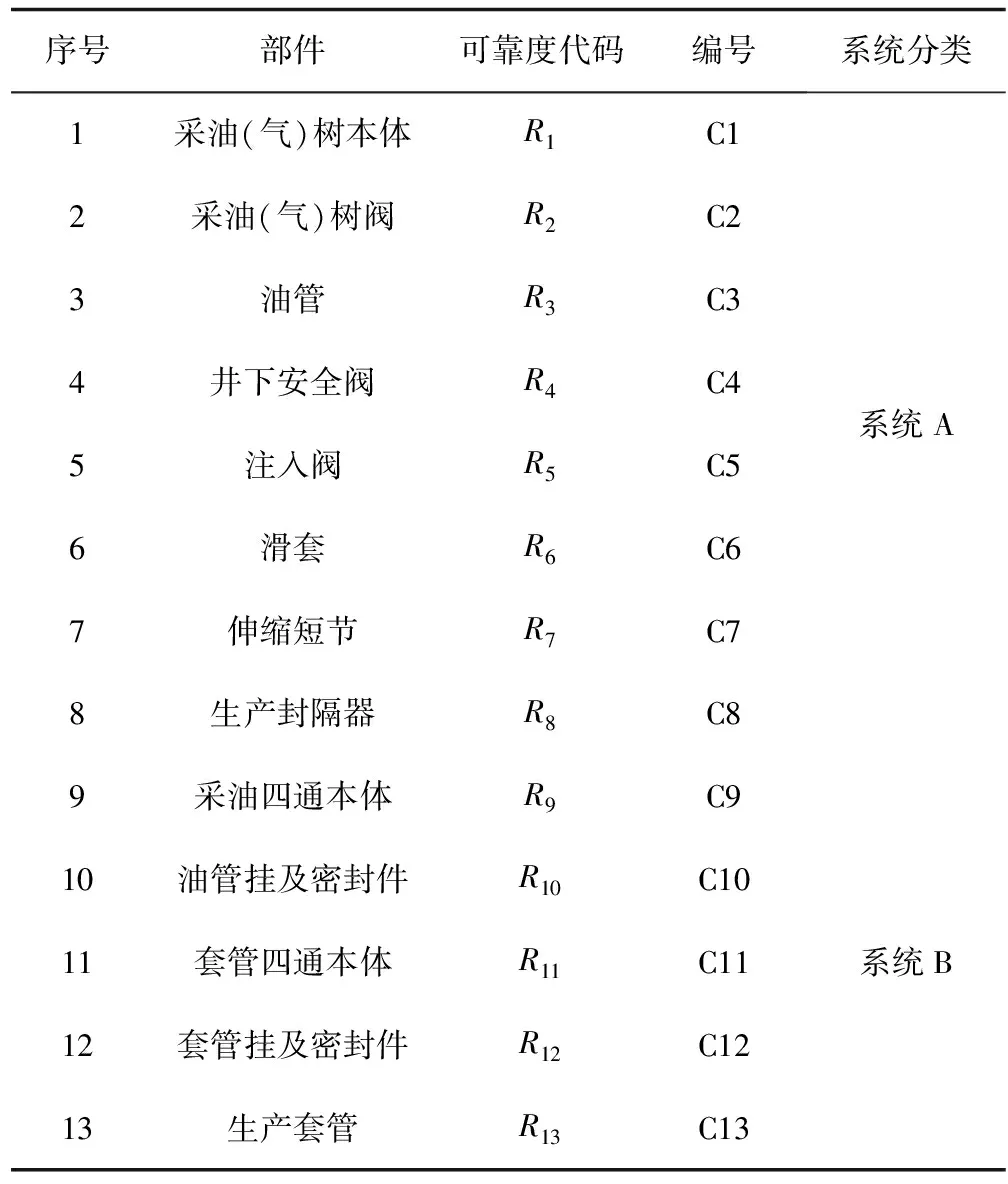

表1 典型油气井井筒系统机械部件可靠度代码

2 井筒系统可靠性定量分析方法设计

井筒系统可靠性定量分析亦称井筒系统可靠性预计[11],即对井筒系统完成油气生产的成功概率计算。井筒系统可靠性定量分析步骤如下:

1)建立井筒系统可靠性框图;

2)预计井筒系统组成部件的故障率或平均失效时间(MTBF);

3)确定部件服役时间;

4)依据可靠性框图,计算不同服役时间下井筒系统可靠度。

2.1 井筒系统可靠性定量分析数学模型建立

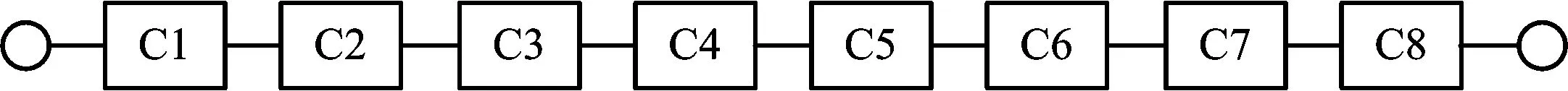

基于可靠性框图原理,结合上文分析,在子系统A和子系统B中,任何一种部件的故障都会导致子系统出现故障,如出现井口泄漏或油管与套管环空异常带压,带来安全隐患,因此,采用串联方式建立子系统A和子系统B可靠性框图,见图2和图3。

井筒系统可靠性框图如图4所示。

图2子系统A可靠性框图

Fig. 2Subsystem A reliability block diagram

图3子系统B可靠性框图

Fig. 3Subsystem B reliability block diagram

图4井筒系统可靠性框图

Fig. 4Hole system reliability block diagram

在油气井井筒屏障系统可靠性框架基础上,基于串联系统可靠性计算公式(1)[11]建立井筒子系统1、子系统2和系统可靠性定量分析数学模型,分别见公式(2)、公式(3)和公式(4):

(1)

式中:Rs(t)为系统可靠度,无量纲,数值范围0~1;R(t)为部件可靠度,无量纲,数值范围0~1;n为组成系统的部件数,个。

RSA(t)=R1(t)×R2(t)×R3(t)×R4(t)×R5(t)×R6(t)×R7(t)×R8(t)

(2)

RSB(t)=R9(t)×R10(t)×R11(t)×R12(t)×R13(t)

(3)

RS(t)=RSA(t)×RSB(t)=R1(t)×R2(t)×R3(t)×R4(t)×R5(t)×R6(t)×R7(t)×R8(t)×R9(t)×R10(t)×R11(t)×R12(t)×R13(t)

(4)

式中:RSA(t)为子系统A可靠度,无量纲,数值范围0~1;RSB(t)为子系统B可靠度,无量纲,数值范围0~1;R1(t)~R13(t)分别代表各部件的可靠度,见表1。

2.2 井筒部件可靠性定量分析数学模型建立

井筒部件可靠性定量分析参数包括部件故障率和服役时间,其中,部件故障率数据通常缺乏。在此情况下,可以采用评分预计法来确定故障率。评分预计法原理是用1个已知故障率的部件为基准,通过经验丰富设计人员或专家对影响故障率的因素进行评分,推算其他部件故障率。应用这种方法时,时间因素一般应以井筒系统工作时间为基准。

基于可靠性定量计算模型[11]和评分预计方法,得出组成井筒的部件可靠性定量计算公式如下:

(5)

式中:R(t)为部件的可靠度值,无量纲,数值范围0~1;λ为已知某部件的故障率, 1/h,为平均失效时间(MTBF)的倒数;wi为某部件的评分数;w为已知某部件的评分数;t为部件服役时间,h;C 为修正系数,与部件来源有关。

wi计算公式如下:

wi=j1·j2·j3·j4

(6)

式中:j1为复杂度;j2为技术水平;j3为服役时间;j4为服役环境。

上式中的评分因素打分原则如下:

1)复杂程度。根据组成部件的元部件数及安装难易程度,最简单为1分,最复杂为10分。

2)技术水平。根据部件技术状况,技术非常成熟为1分,技术非常不成熟为10分。

3)工作时间。井筒系统工作时部件同时工作给10分,工作时间最短给1分。

4)环境条件。根据部件服役环境,会经受极其恶劣环境条件给10分,环境条件最好给1分。

3 应用与分析

Y油田为中国大型海外油田开发投资项目。该油田主力产层F油层具有埋藏深(埋深4 500~5 000 m)、地层压力高(压力系数高达1.6)、单井产量高(700~1 000 t/d)、产出流体高含硫化氢和二氧化碳等特点[12-13]。由于该油田处于环境较为恶劣区域,为了保障该油田的长效、高效和安全开发,尽快获得投资收益,对油井井筒结构的设计和可靠性提出了较高的要求。要求油井投产后尽可能在较长时间内安全生产,尽量做到不修井或少修井, 因此,在设计时需要进行可靠性评估,以便指导井筒系统的工艺设计。

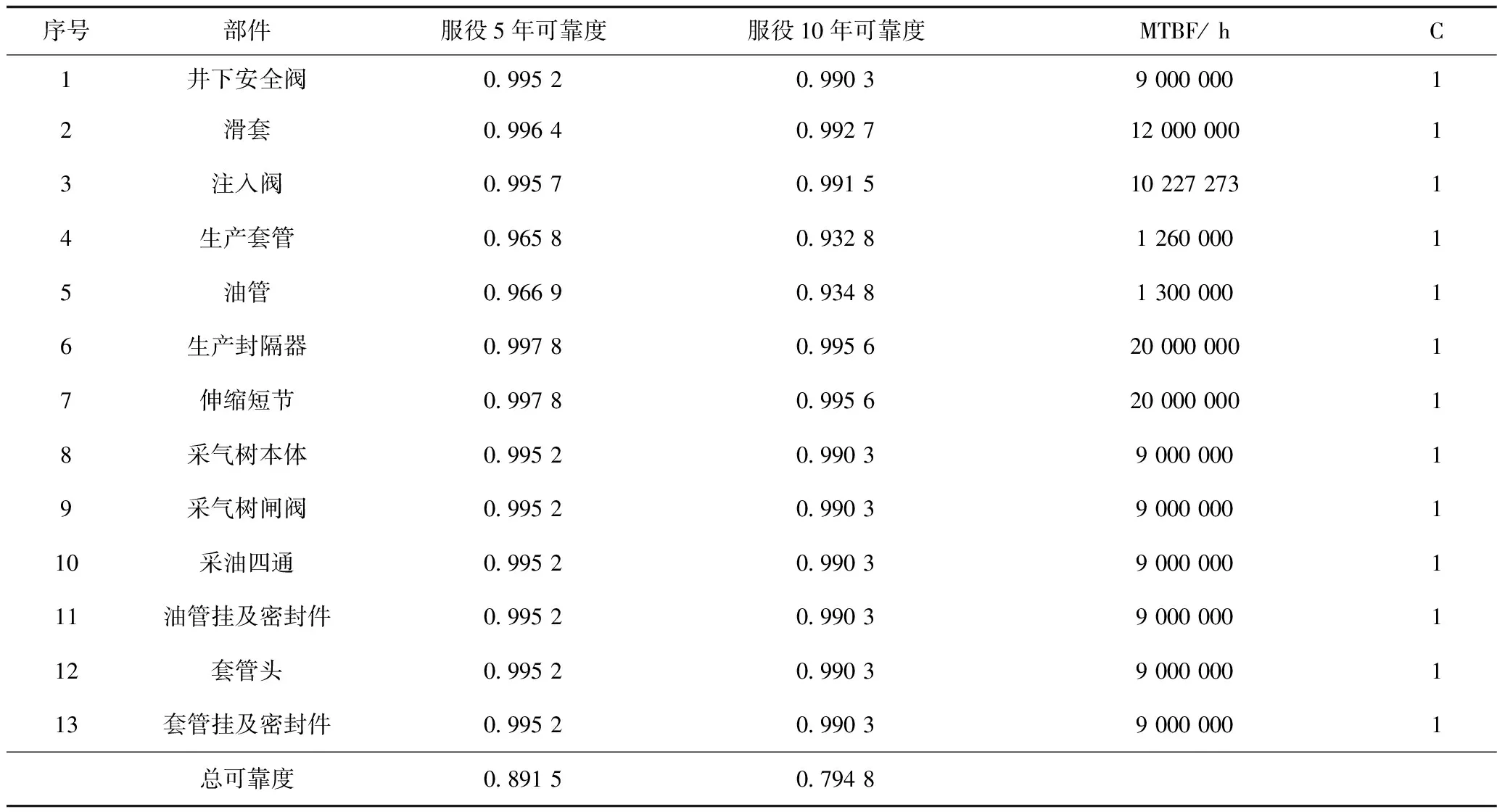

按照上述方法,对该油田油井井筒系统设计进行了可靠性评价。该井筒系统的机械构成部件包括子系统A中的生产封隔器、油管、滑套、伸缩短节、井下安全阀、注入阀、采气树本体、闸阀和子系统B中的生产套管、套管头、套管挂及密封件、采油四通、油管挂及密封件。根据文献和完井失效统计等相关资料[14-15],确定目前国际上较为认可的MTBF取值,见表2。

表2 主要部件MTBF取值

采气树本体及闸阀、套管头、套管挂及密封、采油四通、油管挂及密封均作井口装置处理。滑套、注入阀的MTBF值基于井下安全阀的MTBF采用评分预计法确定。生产封隔器和伸缩短节都涉及到密封橡胶件,伸缩短节的MTBF值采用生产封隔器的MTBF值。

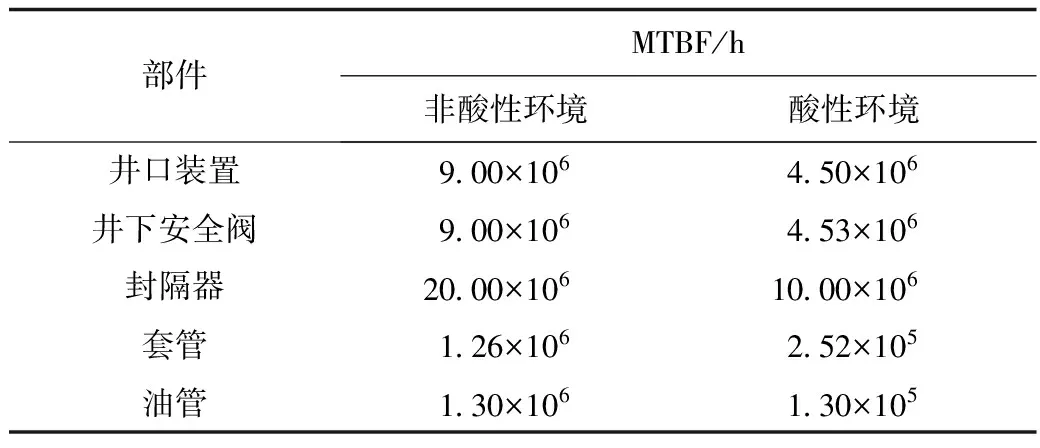

基于常规设计进行了设计可靠性评价,计算结果见表3。从表3可以看出,如果采用常规井筒部件设计,即不采用耐高压、耐高温、防腐工艺设计,在油井产出原油含水的情况下,投产第5年后井筒系统可靠度为0.547 0,即会有45.30%左右的井会出现井筒故障;投产第10年后井筒系统可靠度只有0.299 2,即会有将近70%的井会出现井筒系统故障而需要修井作业。

表3 常规设计条件下服役5年、10年可靠度计算参数与结果

针对上述计算结果,为了达到满足油井投产后尽可能在较长时间内安全生产、不修井或少修井要求,必须通过非常规设计即采用提高部件的性能要求和采取技术措施,提高井筒机械部件的可靠度,进而提高井筒系统的可靠度。由于子系统A中各部件直接和产出流体接触,材质选择直接关系到油井的安全与寿命;因此,根据油田特征,提出了针对性的工艺设计:子系统A中,采用复合防腐设计,在油管上安装缓蚀剂注入阀,缓蚀剂注入阀以上油管采用中低碳含量和中等强度的L80-1管材;缓蚀剂注入阀之下部件(包括缓蚀剂注入阀)采用N08535材质;缓蚀剂采用连续注入方式;采油树本体和闸阀性能要求级别为PR2,采油树压力级别68.947 57 MPa(10 000 psi)、材料等级HH级,温度级别为U级;井下功能部件如滑套、封隔器等采用耐腐蚀合金材质。子系统B中,油管四通和油管挂性能要求级别为PR2,压力级别68.947 57 MPa(10 000 psi)、材料等级HH级,温度级别为U级;封隔器以上油套环空注满保护液。

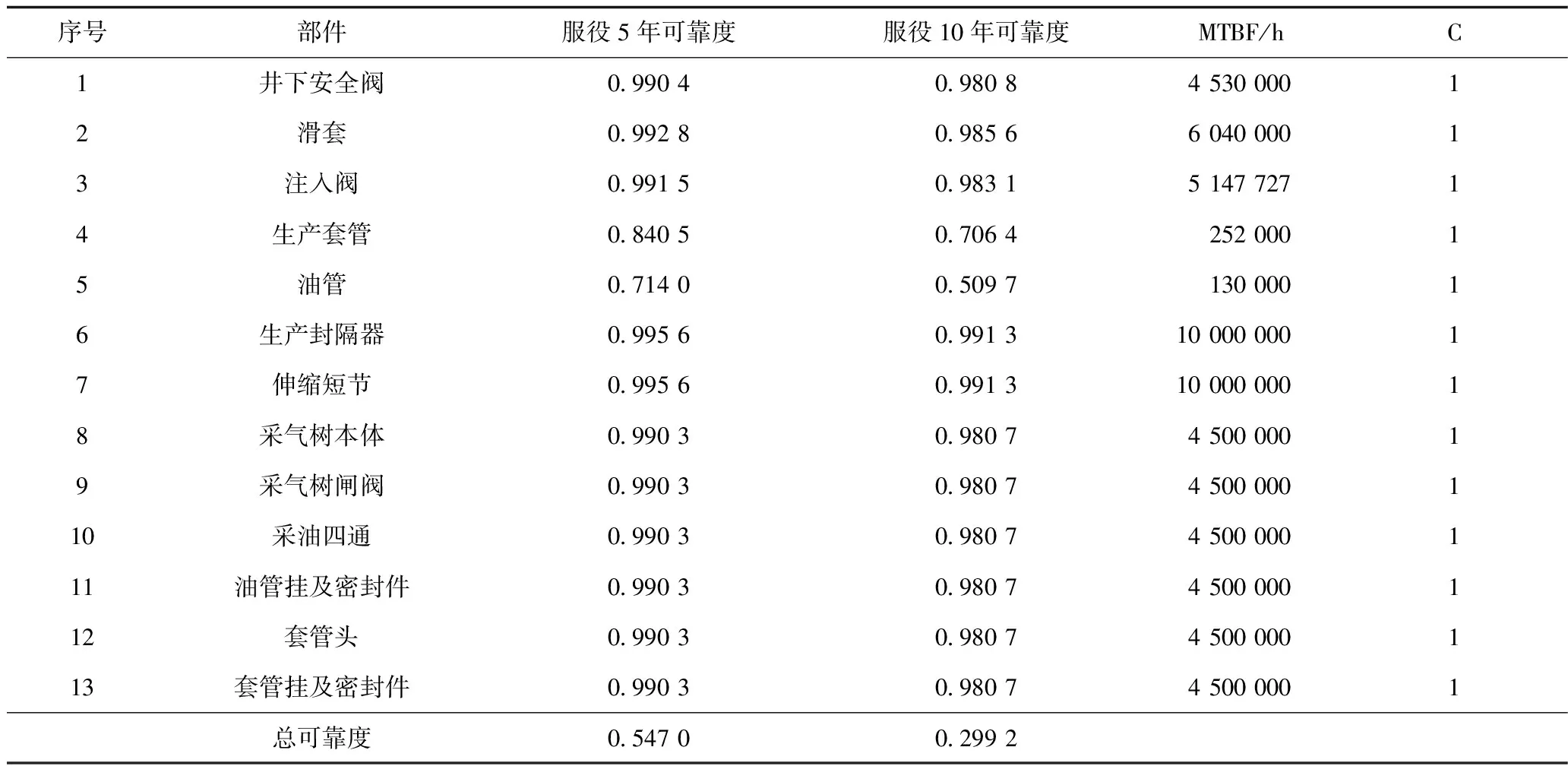

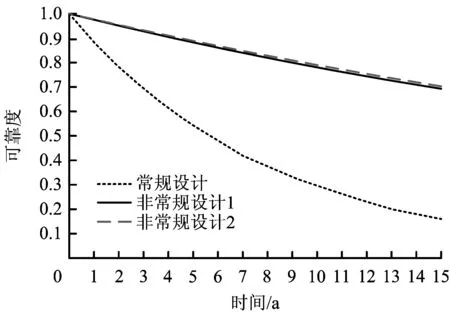

采取上述措施后的可靠度计算结果见表4。从表4中可以看出,采用耐高压、耐高温、防腐工艺的井筒部件设计,即使在油井产出原油含水的情况下,投产第5年后井筒系统可靠度为0.891 5,即预计只有10% 左右的井会出现井筒故障;投产第10年后井筒系统可靠度为0.794 8,即有20%左右的井会出现井筒故障。从图5可以看出,采取措施后,投产第10年井筒系统可靠度从常规设计的0.299 2提高到0.794 8,提高幅度达到165.64%。井筒系统可靠度的提高延长了油井的安全生产期,可以减少修井作业,保障了较长时间内的稳定收益。另外,去掉一潜在薄弱点的井下部件伸缩短节后,投产第10年后井筒系统可靠度可以提高1.2%,见图5。

表4 采取措施情况下服役5年、10年可靠度计算参数与结果

图5 采取措施前后井筒系统可靠度随服役时间的变化曲线Fig. 5 Variation curve of wellbore system reliability with service time before and after taking measures

目前,该油田在完井方案中采用措施工艺后在现场实施50口井。从将近2 a的实施情况来看,除一口井出现A环空异常带压外,其余井生产正常,与预计情况相符(预计生产2 a后的井筒系统可靠度为0.955 1,即48口油井的生产运行正常)。

通过上述实例应用分析表明,可采用以下方法来提高井筒系统的可靠性:

1)提高工艺与设计规范,提升关键部件的可靠性能,如油管、套管、封隔器等。

2)在成本有限的情况下,尽量减少井筒构成部件,可以提高井筒系统的可靠性。因此,井筒系统设计功能不应大而全,因尽量简化设计。

3)系统A可靠度要低于系统B的可靠度,因此,应强化系统A的技术与规范要求。

4)在投入有限的情况下,缩短工作时间,可以提高系统的可靠性。

3 结论

1)通过分类分析典型油气井井筒机械部件构成及各部件的平均失效时间,基于可靠性分析原理,局部结构和整体系统分析相结合,提出了井筒系统可靠性定量分析方法,建立了油气井井筒系统可靠性框架和可靠性定量分析模型,用以预测油气井在不同生产年限后的井筒系统可靠性。

2)利用提出的新方法,评估了某油田在不同工艺设计下井筒可靠度,评估结果表明:如果采用常规工艺设计,井筒系统可靠度在投产10 a后为29.92%;如果采用针对性的措施工艺设计,井筒系统可靠度在投产10 a后为79.48%,提高了165.64%。评估结果已用于Y油田井筒系统设计和现场实施。从实施情况来看,与预计情况相符。

3)该方法对油气井井筒系统可靠度评估、工艺设计、生产监控和维护措施制定具有指导意义。

[1]冯耀荣,韩礼红,张福祥,等.油气井管柱完整性技术研究进展与展望[J].天然气工业,2014,34(11):73-81.

FENG Yaorong,HAN Lihong,ZhANG Fuxiang, et al. Research progress and prospect of oil and gas well tubing string integrity technology[J].Natural Gas Industry,2014,34(11):73-81.

[2]何汉平. 基于多因素耦合的井筒完整性风险评价[J].中国安全生产科学技术,2017,13(7):168-172.

HE Hanping. Risk assessment of wellbore integrity based on multi factor coupling[J].Journal of safety Science and Technology,2017,13(7):168-172.

[3]张智,李炎军,张超,等.高温含CO2气井的井筒完整性设计[J]. 天然气工业,2013,33(9):79-86.

ZHANG Zhi, LI Yanjun, ZHANG Chao, et al. Wellbore integrity design of high-temperature gas wells containing CO2[J]. Natural Gas Industry, 2013, 33(9): 79- 86.

[4]龙刚,李猛,管志川,等.深井套管安全可靠性评价方法[J].石油钻探技术,2013,41(4): 48-53.

LONG Gang,LI Meng,GUAN Zhichuan,et al. Evaluation method of casing safety and reliability in deep wells[J]. Petroleum Drilling Techniques, 2013,41(4): 48-53.

[5]赵垒, 闫怡飞, 韩伟民,等. 基于区间模型的套管强度可靠性评估 [J].中国安全生产科学技术, 2017, 13(6):63-67.

ZHAO Lei, YAN Yifei, HAN Weimin, et al. Reliability evaluation of casing strength based on interval model [J].Journal of Safety Science and Technology, 2017, 13(6):63-67.

[6]裴峻峰, 张桂鑫, 殷舜时 . 井口装置材料抗应力腐蚀的可靠性评价[J].石油工业技术监督,2008,24(12):27-30.

PEI Junfeng, ZHANG Guixin, YIN Shunshi, et al. The evaluation on the reliability of wellhead equipment materials in resisting stress corrosion[J].Technology Supervision in Petroleum Industry, 2008,24(12):27-30.

[7]徐海涛. 油管腐蚀后剩余强度分析和可靠性评价[D].青岛:中国石油大学(华东),2013.

[8]宋保维. 系统可靠性设计与分析[M]. 西安: 西北工业大学出版社,2000.

[9]万仁溥.现代完井工程[M].2版.北京:石油工业出版社,2008.

[10]Norwegian Oil Industry Association and Federation of Norwegian Manufacturing Industries. Well integrity in drilling and well operations: NORSOK D-010[S]. Stavanger: NORSOK, 2013.

[11]曾声奎.系统可靠性设计分析教程[M]. 北京: 北京航空航天大学出版社,2001.

[12]何汉平,何青水,鲍洪志,等.伊朗Y 油田深井油套环空封隔液评价与优化研究[J].探矿工程(岩土钻掘工程), 2017, 44(1):10-14.

HE Hanping, HE Qingshui, BAO Hongzhi, et al. Evaluation and optimization study on deep well completion tubing casing annulus packer fluid in Y oilfield of Iran[J].Exploration Engineering (Rock & Soil Drilling and Tunneling), 2017, 44(1):10-14.

[13]侯立中.伊朗雅达油田优快钻井技术[J]. 石油钻采工艺, 2014, 36(4):13-17.

HOU Lizhong. Optimized fast drilling technology for Yadavaran Oilfield of Iran[J]. Oil Drilling & Production Technology, 2014, 36(4):13-17.

[14]WOODYARD A H. Risk analysis of well completion systems[J].Journal of Petroleum Technology, 1982, 34:4(4):713-720.

[15]DNV GL. OREDA: offshore reliability data handbook [M]. 6th ed. Hovik: Det Norske Veritas,2015.