脉动压力对新疆风干牛肉腌制过程传质动力参数影响

吴师师,李宇辉,郭安民,刘成江,韩冬印,王俊钢,*,李应彪,*

(1.石河子大学食品学院,新疆石河子 832000;2.新疆农垦科学院农产品加工研究所,新疆石河子 832000;3.新疆农垦科学院农产品加工重点实验室,新疆石河子 832000;4. 新疆雨润食品有限责任公司,新疆石河子 832000)

风干牛肉是将新鲜牛肉经过腌制,然后自然凉干的牛肉制品[1]。新疆哈萨克牧民制作风干牛肉时,牛屠宰后直接将肉分割,放在整张牛皮之上,加盐拌匀后自然腌制,腌制时间较长且环境卫生条件不能保证。传统方法加工风干肉仍存在一些问题,限制了工业化生产[2]。腌制分为干腌和湿腌两种,相比干腌,湿腌食盐分布均匀、含水量丰富,原理是利用物质扩散和水分渗透共同作用,使腌制液中溶质通过渗透作用进入肌肉组织内部、提高物料本身含盐量,直至原料内外溶液浓度达到动态平衡的加工方法。经腌制的肉在盐的作用下风味、色泽和品质都得到了提升,且便于贮藏。研究发现,湿腌不仅与高压[3]、超声[4]、滚揉[5]及真空[6]等外在压迫作用有关,而且受腌制液种类[7]、温度[8]和浓度[9]等因素的影响。

脉动压力腌制技术通过将牛肉放置在一个压力容器内,采用空压机对压力容器施加压力,一定时间后通过电磁阀卸压,如此往复为一个压力循环周期。据国内学者报道将该技术应用在咸鸡蛋、猪肉、果脯等,可以有效提高腌制效率,且能提高产品品质[1013],减少营养成分下降和盐溶性蛋白的流失。

本研究前期已对脉动压力腌制牛肉的工艺做了预实验[12],确定了最佳的腌制参数,但对腌制过程中的传质动力学过程还不明确。本文选择牛肉为研究对象,分析脉动压力条件下,高压压力对风干牛肉腌制过程中的传质动力学和品质变化的影响,探讨脉动压腌制风干牛肉的盐分传质规律,建立脉动压力条件下牛肉的腌制动力学模型,为风干牛肉工业化生产提供依据。

1 材料与方法

1.1 材料及仪器

新鲜牛后腿肉、精制食盐、香辛料(丁香、八角、肉蔻、白芷、花椒、干辣椒) 新疆石河子市天扬美好超市;KCl、MgCl2天津永晟精细化工有限公司;乙二醇双(2氨基乙基醚)四乙酸(EGTA) 合肥博美生物科技有限责任公司;二硫苏糖醇(LDTT) 广东翁江化学试剂有限公司;K2HPO4、KH2PO4天津市福晨化学试剂厂;叠氮化钠(NaN3) 东阳市天宇化工有限公司;R250考马斯亮蓝 上海宝曼生物科技有限公司;冰醋酸 黄骅市鹏发化工有限公司;丙烯酰胺 青岛雅各化学试剂销售有限公司;三甲醇氨基甲烷(Tris) 北京索莱宝科技有限公司;盐酸 永清县永飞化学试剂有限公司;十二烷基硫酸钠(SDS) 百灵威科技有限公司;过硫酸铵、四甲基乙二胺(TEMED) 上海麦克林生化科技有限公司;5%浓缩胶(0.003 mL TEMED+0.03 mL 10%过硫酸铵+0.03 mL 10% SDS+0.38 mL 1.0 mol/mL TrisHCl(pH6.8)+0.5 mL 30%丙烯酰胺单体贮藏液+2.1 mL蒸馏水)、10%分离胶(0.004 mL TEMED+0.1 mL 10%过硫酸铵+0.1 mL 10% SDS+2.5 mL 1.5 mol/mL TrisHCl(pH8.8)+3.3 mL 30%丙烯酰胺单体贮藏液+4.0 mL蒸馏水)。

SG5401A型磁力搅拌器 上海硕光电子科技有限公司;JJ2型组织捣碎机 常州亿通分析仪器制造有限公司;TA.XT2i质构仪 英国Stable Microsystem公司;HH6恒温水浴锅 金坛市富华仪器有限公司;DW25W518冰箱 河南新飞电器有限公司;Avanti J301冷冻离心机 美国贝克曼库尔特公司;TGL16 C台式高速离心机 上海安亭科学仪器厂;KO200VDE型双频数控超声波清洗器 昆山市超声仪器有限公司。

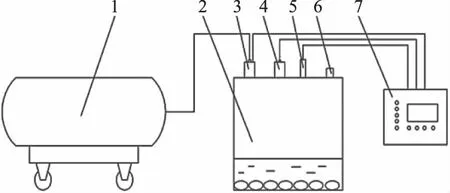

脉动压设备 由中国农业大学工学院高振江教授设计,石河子市杨氏不锈钢设备制造公司生产,如图1所示。该设备属于实验室中试设备,主要部件由三部分构成(罐体、无油空气压缩机以及自动控制系统,由林海教授设计制作)。实验过程中的各个参数(高压压力、高压保持时间、常压保持时间、腌制总时间)都可以在自动控制系统中自行设置,并能够实现自动控制。

图1 脉动压腌制风干牛肉实验装置示意图Fig.1 Schematic diagram of a device for processing salted drycured beef under pulse pressure注:1:空气压缩机;2:压力容器(腌制室);3:加压电磁阀;4:卸压电磁阀;5:压力变送器;6:安全阀:7:控制器。

1.2 实验方法

1.2.1 腌制液配制 在质量分数为6.5%食盐水中添加丁香0.25%、八角1.25%、肉蔻0.44%、白芷0.25%、花椒1.25%、干辣椒1.25%,熬煮30 min,然后加入灭菌水恒定容积,冷却备用。

1.2.2 风干牛肉腌制工艺 选肉→检验(有无杂质,病变等)→清洗→切条(将新鲜牛肉剔除筋膜和脂肪,分割成5 cm×5 cm×20 cm条状)→放置于腌制罐→注入已经配制好的腌渍液→脉动压力腌制→抽样检验

操作要点:将新鲜牛肉清洗干净,放入腌制罐中,之后倒入先前已经配制好的腌制液,按照物料和腌制液1∶1倒入腌制罐,将腌制灌密封好后设置自动控制系统中的各项参数,开启设备开始腌制。

1.2.3 腌制条件选择 腌制过程选择常温腌制[12],其中高压保持时间为5 min,常压保持时间20 min,常压压力为大气压,高压压力分别为100 kPa(A组);120 kPa(B组);140 kPa(C组);160 kPa(D组);180 kPa(E组)。腌制总时间为36 h。

1.2.4 水分、盐分和总质量指标的测定 水分含量变化量根据GB 5009.32016测定[14];食盐含量变化量根据GB/T 5009.442016测定[15];总质量用称量法。用吸水纸小心吸干样品表面水分,置于天平称重。

1.2.5 持水力与硬度指标的测定 持水力测定:准确称取2.000 g肉样置于离心管离心(5000 r/min,5 min),将表面水分吸干后,称重,持水力(%)=(离心后质量/离心前质量)×100;硬度测定:采用质构分析仪测定,探头型号为TA44,测定距离为5.0 mm;探头速度为1.00 mm/s。

1.2.6 肌原纤维蛋白含量测定 按照Xiong等[16]的方法做改进后提取肌原纤维蛋白:肉样解冻后去脂肪、结缔组织,绞碎后称10 g肉样,加10倍体积由KCl(0.1 mol/L)、MgC12(2 mmo1/L)、乙二醇双(2氨基乙基醚)四乙酸(EGTA)(l mmol/L)、LDTT(0.5 mmol/L)、K2HPO4(10 mmo1/L)组成的冰混合液I进行提取,冰浴匀浆1 min(1000 r/min),再离心10 min(5500 r/min),重复离心操作3次,收集沉淀物,即肌原纤维蛋白粗提物。沉淀物分散在4倍体积的冰混合液Ⅱ(1 mmol/L NaN3,0.1 mol/L NaCl,pH6.25)中,冰浴匀浆30 s(2000 r/min),离心10 min(5500 r/min),重复离心操作2次,收集沉淀物,再次分散在8倍体积的冰混合液II中,高速匀浆30 s,离心10 min(5500 r/min),收集沉淀物,即肌原纤维蛋白。提取的肌原纤维蛋白贮存于0~4 ℃,48 h内用完。并以双缩脲法测其蛋白质的浓度。

1.2.7 SDSPAGE电泳分析 参考Laermmli[17]的方法,并适当修改。准确称取肌原纤维蛋白粉0.01 g,加2 mL 20 mmol/L K2HPO4/KH2PO4pH7.0的磷酸盐缓冲液,将溶液控制在5 mg/mL,超声处理30 min(功率80%,频率45 kHz,温度4 ℃),以促进肌原纤维蛋白溶解。取40 μL与10 μL的5×样品缓冲液混合,沸水煮10 min,离心5 min,取10 μL上清液,备用。其中,浓缩胶浓度为5%,分离胶浓度为10%,电泳开始时电压为80 V,进入分离胶后电压加大为160 V。电泳结束后,取下凝胶,加适量考马斯亮蓝于摇床上染色30 min,纯水清洗后,加脱色液(甲醇250 mL,冰醋酸75 mL,加水定容至1000 mL)振荡脱色2次,每次20 min,然后在摇床上过夜脱色,直至背景清晰[16]。用凝胶成像仪软件(BioRad,Image LabTMSoftware,Quantity One 1D Analysis Software 4.52)拍照并分析。

式(1)

式(2)

式(3)

式(4)

式(5)

式(6)

牛肉中NaCl的有效扩散系数可以按照菲克第二定律关于一个半无限平板的公式(7)[18,20]计算得到。

式(7)

1.3 数据处理

实验数据用SPSS 17.0软件和Microsoft Excel 2013软件进行数据处理及分析,Origin 8.1软件(Origin Lab公司)作图,每组实验重复3次,结果以均数±标准差表示。

2 结果与分析

2.1 牛肉在不同压力下腌制过程中和的变化

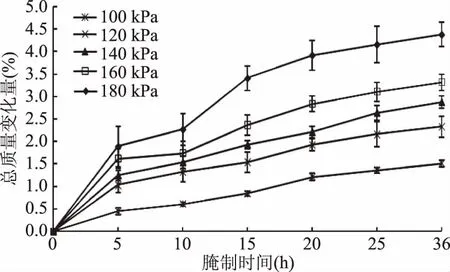

由图2可知,压力越大,在腌制结束时牛肉的含水量变化量越高。当脉动压力高压幅值在120~180 kPa时,牛肉水分含量变化量随着腌制时间的不断增加而增加,且压力越大牛肉中水分含量变化量增加越大,至腌制结束时水分含量变化量分别增加了0.68%、1.01%、1.36%和1.82%;当压力为100 kPa时,牛肉水分含量变化量先减小后略微上升(p>0.05),对比腌制前后,总体与原料肉相比变化不大,为0.13%(p>0.05)。肉是由肌纤维构成的,在一定的压力条件下,溶质能发生传质,但水分也可以随着溶质发生迁移,低浓度的盐溶液可以使牛肉中的肌原纤维蛋白发生溶解,从而改变肌肉的微观结构,导致肌纤维膨胀,产生膨胀压,肌肉表现为吸水[21]。

图2 不同压力腌制过程中牛肉水分含量变化量Fig.2 The amount of changes of water in beef during wetcuring in different pressure

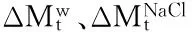

由图3可知,在不同压力条件下,牛肉中的NaCl 含量变化量均随着腌制时间的延长而不断增加,且和压力呈正相关(p<0.05),压力越大盐分含量变化越快,且在腌制初期(0~15 h)增加最快,之后趋于平稳。腌制初期,腌制液所产生的渗透压较大,在渗透压力和外界压力的共同作用下,使得传质速度明显高于后期,随着腌制时间延长,牛肉中盐分含量变化量逐渐增加,溶质内外渗透压变小,传质速率明显减慢。腌制后期(15~36 h),外源压力对盐分含量变化量影响明显,当压力为180 kPa时,15 h时的盐分含量变化量比在100 kPa条件下腌制结束时盐分含量还高。

图3 不同压力腌制过程中牛肉NaCl含量变化量Fig.3 The amount of changes of salt content in beef during wetcuring at different pressure

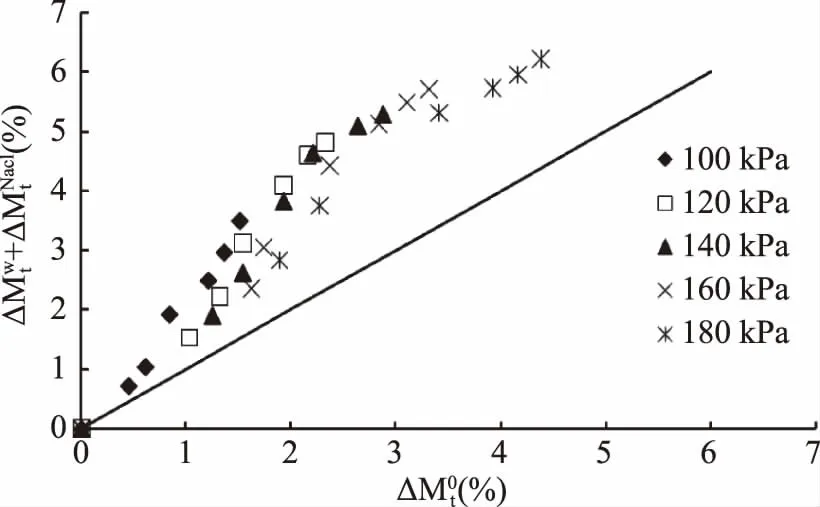

牛肉在腌制过程中的总质量变化量是影响出品率的一个重要指标,质量损失越小,产品出品率越高[22]。由图4可知,总质量变化量均为正值,且随着腌制压力增加和腌制时间延长而不断增加,说明牛肉在腌制结束后总重量都有所增加。图5是牛肉在脉动压力腌制过程中水分含量变化量和NaCl变化量之和与总质量变化量的回归曲线,从图5可以看出,这些点均分布在对角线的附近,说明NaCl变化量和水分含量变化量之和近似等于总质量变化,但由于在腌制过程中,部分盐溶性蛋白和脂肪发生了溶解,从而导致他们之间存在一定的偏差,没能够完全重合。

图4 不同压力腌制过程中牛肉总质量变化量Fig.4 The amount of total weight change of beef during wetcuring in different pressure

图5 水分和NaCl变化量之和与总质量变化量的回归曲线Fig.5 Regression curve of beef total weight change and the sum of moisture and NaCl changes

2.2 牛肉腌制过程中动力学模型的计算

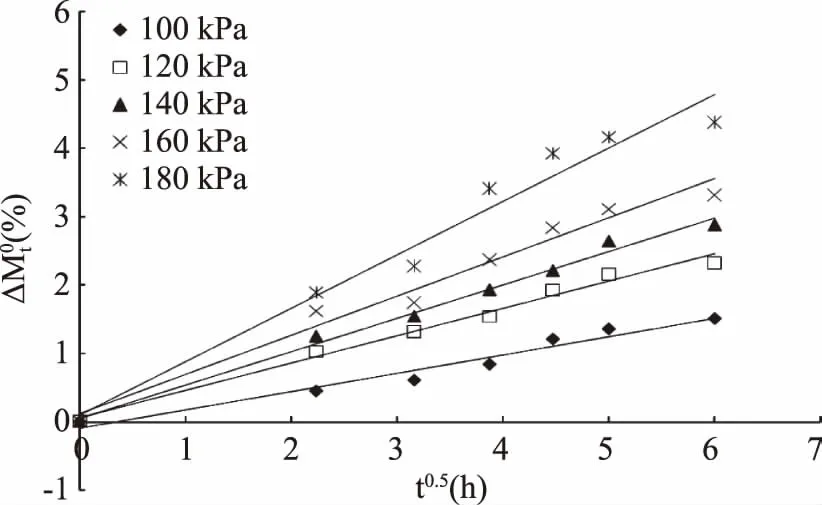

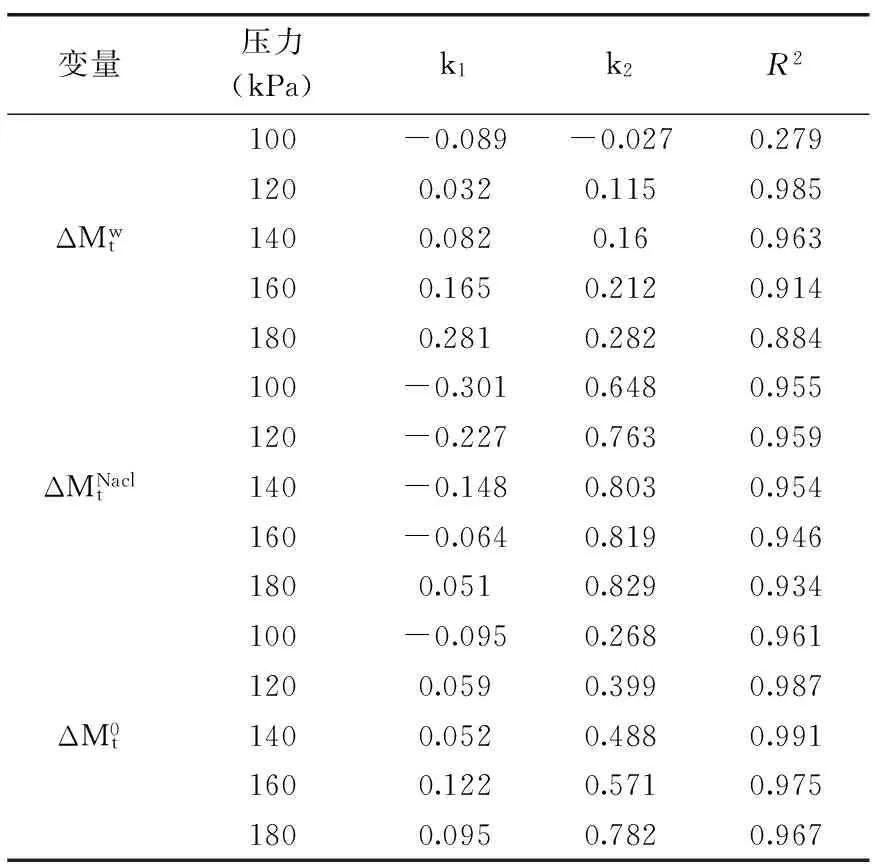

由表1可知,除 100 kPa压力条件下,水分变化量的相关系数R2很小(0.279)外,其他几个压力条件下的水分变化量、盐分变化量和总质量变化量与腌制时间的方程有较好的拟合性,因此可以运用该模型来描述牛肉在脉动压力条件下的传质变化和时间之间的关系。表1中各个压力条件下的动力学参数值(k1和k2)均随着压力的增加而增加。其中k2与扩散机制的传质动力学相关,总质量变化量、盐分变化量和水分变化量的k2值随着压力的增加都呈现增加的趋势,这说明在一定的脉动压力下,水分、盐分和牛肉总质量都逐渐增加,且其k2值与脉动压力值呈正相关。

图6 牛肉质量变化与腌制时间平方根的回归曲线Fig.6 Regression curve of beef total weight and the square root of curing time t0.5(h)

表1 牛肉水分、盐分和总质量变化的动力学参数值Table 1 Kinetic parameters for changes in water,NaCl contents and total weight and fitting correlation coefficients

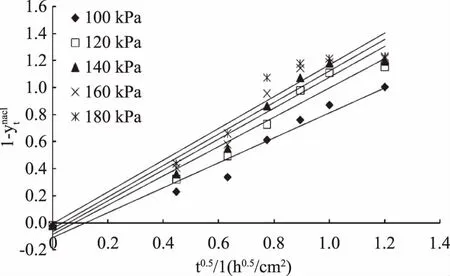

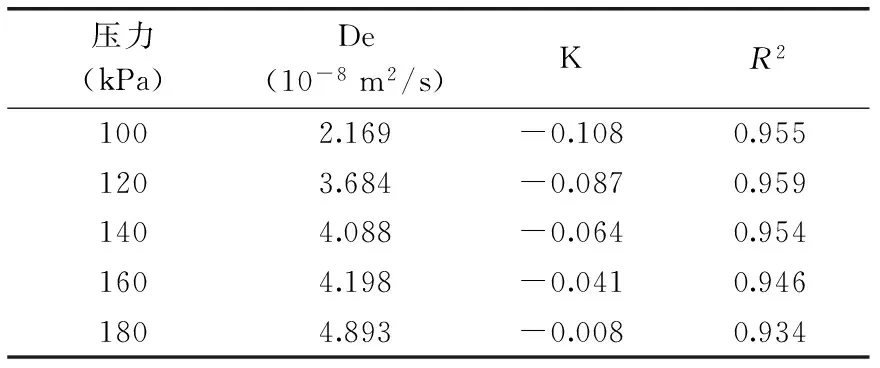

2.3 表观扩散系数(De)的计算

牛肉在腌制过程中,溶质的传质主要靠腌制液和牛肉之间的浓度差产生的渗透压,施加脉动压力可以有效促进溶质的传质作用。图7和表2描述的是牛肉在脉动压力条件下腌制过程中传质动力学及动力学参数。在选择的五种压力条件下,高压条件下的盐水中的NaCl的有效扩散系数明显高于低压条件下的有效扩散系数,获得的De值与其他学者的结果相似[2324]。描述腌制阶段的K值,也是随着脉动压力的不断增高而增加,这可能是由于在腌制的起始阶段,随着压力的增加,其盐分和水分快速进入牛肉,从而导致了一个更高的初始ZNaCl的增加。此外,5种压力条件下的R2值分别为0.955(100 kPa),0.959(120 kPa),0.954(140 kPa),0.946(160 kPa),0.934(180 kPa),这表明在这5种脉动压力条件下根据公式(7)得到的方程有很好的线性关系。通过实验发现,当压力在140 kPa时,NaCl扩散系数(De)值达到4.088×10-8m2/s,当脉动压力增加到180 kPa时,De值为4.893×10-8m2/s(p>0.05),因此考虑到能耗和设备安全性,脉动压力140 kPa 为后期实验最佳选择。

图7 传质驱动力与t0.5/l的回归曲线Fig.7 Reduced driving force versus t0.5/l

表2 公式(7)的理论动力学参数值及其相关系数Table 2 Kinetic parameters obtained from Eq.(7)and fitting correlation coefficients

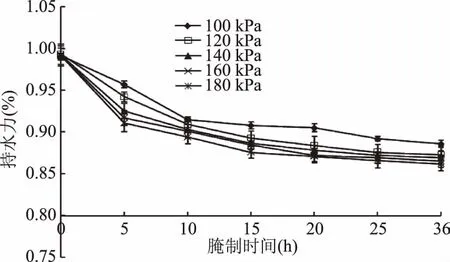

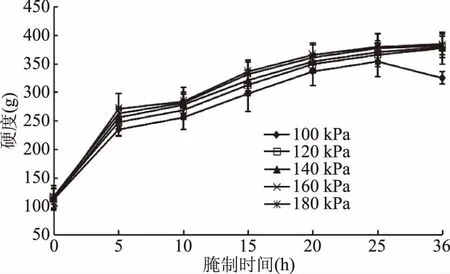

2.4 不同脉动压力条件腌制过程中牛肉持水力和硬度变化

由图8和图9可以看出,相同压力条件下,牛肉持水力随着腌制时间延长而不断减小(p<0.05),硬度则随着腌制时间延长而不断增加,且在腌制的前10 h变化较快(p<0.01),这可能是由于随时间延长肌肉组织食盐渗透增加,离子强度发生变化,导致牛肉持水力降低、硬度增大[24],且电荷改变、氢键受到破坏,不易流动水含量减小所致[2425]。当高压压力在100~140 kPa时,腌制时间在0~10 h时,肉的持水力下降极显著(p<0.01),随着腌制时间的延长,牛肉持水力逐渐降低(p<0.05),硬度逐渐增加(p<0.05)。当高压压力在160~180 kPa时,牛肉的持水力和硬度随腌制时间变化更为明显(p<0.05)。

图8 不同脉动压力下腌制过程中牛肉持水力变化Fig.8 The changes of water holding capacity of beef during curing in difference pulse pressure

图9 不同脉动压力下腌制过程中牛肉硬度变化Fig.9 The changes of hardness of beef during curing in difference pulse pressure

2.5 牛肉肌原纤维蛋白SDSPAGE变化

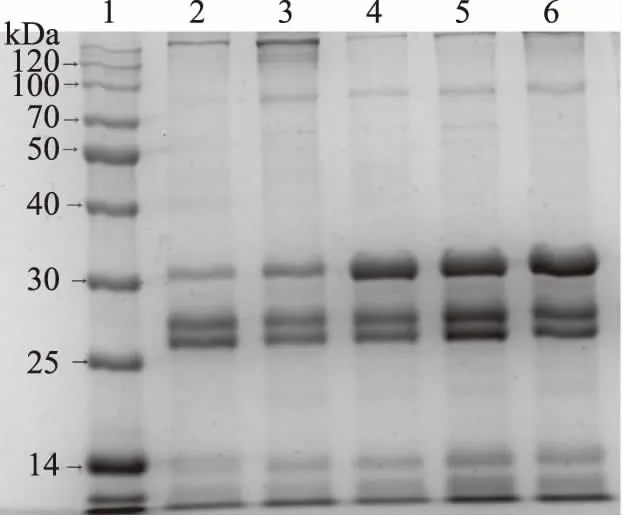

如图10所示,随着脉动压力的变化,牛肉肌原纤维蛋白的条带有所变化,颜色越重表示其含量越多,越浅则表示含量越少。图10结果显示,不同压力条件下,牛肉肌原纤维蛋白的条带数量上没有出现大的变化,但是通过条带的亮、暗可以看出,其含量发生了变化。出现上述情况的主要原因是随着腌制时间的延长,肌肉中食盐含量增加,导致水溶性蛋白的渗出,溶菌体膜破裂,释放出蛋白酶,加速了蛋白质的降解[26]。经过腌制后,牛肉的肌原纤维蛋白分子量主要集中在25~30 kDa之间(条带最深),说明牛肉经过脉动压力腌制后,其肌肉得到了一定的嫩化[2728],且压力越大,嫩化效果越明显。

图10 不同脉动压力下腌制结束时牛肉肌原纤维蛋白SDSPAGEFig.10 SDSPAGE patterns of myofibrilar protein during curing in difference pulse pressure注:泳道1为marker,泳道2~6分别为脉动压力为100、120、140、160、180 kPa条件下腌制36 h后的SDSPAGE结果。

3 讨论

溶液中的溶质从高浓度转移到低浓度,直到分布均匀的过程叫做扩散。渗透则是指溶剂分子通过半透膜从低浓度溶液进入较高浓度溶液的现象[29]。牛肉腌制本身就包括扩散和渗透,是一个溶质和溶剂重新分配的过程,主要包括溶质(NaCl)扩散、水分渗透,牛肉中的水溶性蛋白和盐溶性蛋白以及部分脂肪的溶解扩散,是一个动态平衡的过程。通常,腌制的主要驱动力是物料内外的浓度差,但随着腌制时间的延长,压力差逐渐趋于减小直到消失,达到平衡,腌制结束[30]。脉动压力通过改变物体内外的压力差而影响腌制的速度,使物料提前达到腌制平衡。

由结果分析,在不同的脉动压力条件下,NaCl扩散系数De值会受到影响,高压条件下溶质的扩散系数要大于低压条件,介于2.169×10-8~4.893×10-8m2/s之间。扩散系数的增加并非线过程,这可能是由于牛肉在腌制过程中,蛋白质,肌肉纤维等在NaCl的作用下发生了变性和微观结构的变化,牛肉在腌制过程中,其传质动力并非单纯受腌制液浓度和脉动压力的影响,还与肌肉中水分迁移、蛋白质、肌肉纤维结构等综合因素有关[31]。

4 结论

不同脉动压力条件下,牛肉盐分的传质规律略有不同,100 kPa条件下,牛肉失水,产量降低,120~180 kPa条件下,牛肉吸水,产量增加。NaCl扩散速率(De)随着压力增加而增加,综合能耗及设备条件选择脉动压力为140 kPa作为后期实验的腌制条件。采用该传质公式研究脉动压力腌制牛肉的传质理论,结果表明牛肉产量变化量、NaCl含量变化量以及水分含量变化量与腌制时间都有良好的相关性,可以用来作为脉动压技术腌制牛肉的理论指导。不同压力条件下,随着牛肉腌制时间的延长,牛肉的持水力逐渐降低,硬度逐渐增加;腌制结束后,牛肉肌原纤维蛋白都有不同程度的降解,且随着脉动压力的增加,降解程度越大。

[1]刘娅,唐慧.浅析新疆传统食品的工业化[J].食品科技,2007,32(10):1821.

[2]周光宏.肉品加工学[M].北京:中国农业出版社第二版,2008:226.

[3]Villacis M F,Rastogi N K,Balasubramaniam V M. Effect of high pressure on moisture and NaCl diffusion into turkey breat[J].LWTFood Science and Technology,2008,41(5):836844.

[4]Siró I,Vén C,Balla C,et al. Application of an ultrasonic assisted curing technique for improving the diffusion of sodium chloride in porcine meat[J]. Journal of Food Engineering,2009,91(2):353362.

[5]Alexander C,Arranee C,Franklin B,et al. Effects of vacuum tumbling with chitosan nanoparticles on the quality characteristics of cryogenically frozen shrimp[J]. LWTFood Science and Technology,2017,75:114123.

[6]Chiralt A,Fito P,Barat J M,et al. Use of vacuum impregnation in food salting process[J]. Journal of Food Engineering,2001,49:141151.

[7]Armenteros M,Aristoy M C,Barat J M,et al. Biochemical and sensory changes in drycured ham salted with partial replacements of NaCl by other chloride salts[J]. Meat Science,2012,90(2):361367.

[8]Telis V R N,Romanelli P F,Gabas A L,et al. Salting kinetics and salt diffusivities in farmed Pantanal caiman muscle[J]. Pesquisa Agropecuária Brasileira,2003,38(4):529535.

[9]杜垒,李艳逢,周光宏,等.不同浓度盐水对鸭肉湿腌时传质动力的影响[J].食品工业科技,2011,32(6):7982,85.

[10]张春敏. 影响咸蛋加工传质相关因素的实验研究[D].北京:中国农业大学,2006:6364.

[11]陈石头,高振江.脉动压力腌制禽蛋的实验研究[J].农业工程学报,2006,22(14):163166.

[12]王俊钢,李宇辉,郭安民,等. 基于脉动压技术的腌制新疆特色风干牛肉工艺优化[J].食品工业科技,2016,37(19):185191.

[13]王石泉,王树才,张益鹏,等.超声波脉动压联用快速腌制咸鸭蛋的工艺参数优化[J].农业工程学报,2013,29(23):286292.

[14]中华人民共和国卫生部.食品安全国家标准食品中水分的测定:GB 5009.32016[S].北京:中国标准出版社,2016.

[15]中华人民共和国卫生部.食品安全国家标准 食品中氯化物的测定:GB/T5009.442016[S].北京:中国标准出版社,2016.

[16]Xiong Y L,Lou X,Wang C,et al. Protein extraction from chicken myofibrils irrigated withvarious polyphosphate and nacl solutions[J]. Journal of Food Science,2000,65(1):96100.

[17]Laemmli U. Cleavage of structural proteins during the assembly of the head of the bacteriophage T4[J]. Nature,1970,227:680685.

[18]Barat J M,Gallartjornet L,Andres A,et al. Influence of cod freshness on the salting,drying and desalting stages[J]. Journal of Food Engineering,2006,73(1):919.

[19]GallartJornet L,Barat J M,Rustad T,et al. A comparative study of brine salting of Atlantic cod(Gadusmorhua)and Atlantic salmon(Salmosalar)[J]. Journal of Food Engineering,2007,79(1):261270.

[20]Nguyen M V,Arason S,Thorarinsdottir K A,et al. Influence of salt concentration on the salting kinetics of cod loin(Gadusmorhua)during brine salting[J]. Journal of Food Engineering,2010,99(2):225231.

[21]Whiting R C. Ingredients and processing factors that control muscle protein functionality[J]. Food Technology,1988,42:104114.

[22]付宝华. 海鳗腌制加工及过程动力学研究[J].安徽农业科学,2010,38(36):2073520736.

[23]GallartJornet L,Barat J M,Rustad T,et al. Influence of brine concentration on Atlantic salmon fillet salting[J]. Journal of Food Engineering,2007,80(1):267275.

[24]Yashoda K P,Rao S V. Studies on textural and histological changes in cured fish muscle[J]. Journal of Food Science Technology,1998,35(1):2124.

[25]Thorarinsdottir K A,Arason S,Bogason S G,et al. The effects of various salt concentrations during brine curing of cod(Gadusmorhua)[J]. International Journal of Food Science & Technology,2004,39(1):7989.

[26]李敏.腊鱼腌制过程中内源蛋白酶的变化及其对品质的影响[D].武汉:华中农业大学,2014.

[27]Penny I F,Dransfield E. Relationship between toughness and troponin T in conditioned beef[J].Meat Science,1979,3(2):135141.

[28]Harris S E,HuffLonergan E,Lonergan S M,et al. Antioxidant status affects color stability and tenderness of calcium chlorideinjected beef[J]. Journal of Animal Science,2001,79(3):666677.

[29]章银良,夏文水. 海鳗盐渍过程中的渗透脱水规律研究[J].食品研究与开发,2006,27(11):9398.

[30]梅灿辉,李汴生,吕孟莎,等. 梅香黄鱼低盐腌制过程中的渗透规律[J].食品与发酵工业,2010,36(10):3338,41.

[31]Graiver N,Pinotti A,Califano A,et al. Mathematical modeling of the uptake of curing salts in pork meat[J]. Journal of Food Engineering,2009,95(4):533540.