硫酸亚铁母液净化工艺对比研究

林秋萍

[中国有色集团(广西)平桂飞碟股份有限公司,广西贺州542800]

目前,硫酸法制备氧化铁红的主要原料大多来自钛白副产物硫酸亚铁。硫酸亚铁除了含约90%(质量分数)的 FeSO4·7H2O 外,还掺杂 Ti、Mn、Mg、Al、Si等杂质[1],若直接用于生产湿法氧化铁红,往往会影响其色相及吸油量,从而降低产品质量及产品的应用效果。基于制备高性能氧化铁红的需要,探索经济投入少、除杂效果佳的亚铁净化工艺尤为必要。资料显示,硫酸亚铁净化研究方法中有重结晶法和氧化-絮凝法[2]2 种。

1 实验部分

1.1 原料及试剂

原料:某钛白粉厂钛白副产硫酸亚铁。

试剂:铁粉、NaOH(质量分数为30%,工业级)、CaCO3粉体、BaCl2(分析纯)、聚丙烯酰胺(PAM)絮凝剂。

1.2 实验仪器

不锈钢反应釜(自制-5L)、GFJ-0.4型恒速搅拌器、DK-98-Ⅱ型电炉。

1.3 实验方法

1.3.1 主要实验原理

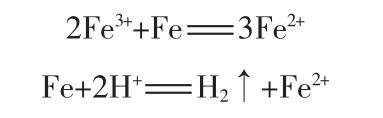

1)硫酸亚铁预处理。铁粉还原作用:一部分铁粉将亚铁液中的Fe3+还原为Fe2+,防止生成Fe(OH)3胶体,同时利用铁与酸反应,控制pH为4~4.5。主要反应方程式:

2)硫酸亚铁精制处理。利用铁粉、NaOH、石灰或CaCO3粉体控制pH,当pH为4~4.5时,大部分Ti及多种金属离子发生沉淀,以除去 Ti、Mn、Mg、Al等离子。主要反应方程式:

3)沉淀絮凝处理。通过加入BaCl2或PAM试剂,使上一步的沉淀发生共沉淀或共沉淀絮凝。主要反应方程式:

PAM絮凝剂的有机高分子聚丙烯酰胺与各类沉淀发生架桥连接,促使颗粒粗化,从而达到絮凝的效果,该絮凝处理主要是考虑便于后序的压滤排渣,实现渣液高效分离。

4)渣液分离。静置一定的时间,使用板框压滤机分离渣样与清液。

1.3.2 实验方案

方案1:钛白副产硫酸亚铁混合分离后的母液,升温并在80~85℃下保温,加入铁粉还原,调整pH为4~4.5,加入 BaCl2试剂,反应 2 h,降温并在 60~65℃下保温,加入PAM絮凝剂,反应2 h后静置压滤。

方案2:钛白副产硫酸亚铁混合分离后的母液,升温并在80~85℃下保温,加入NaOH调整pH为4~4.5,加入 BaCl2试剂,反应 2 h,降温并在 60~65 ℃下保温,加入PAM絮凝剂,反应2 h后静置压滤。

方案3:钛白副产硫酸亚铁混合分离后的母液,升温并在80~85℃下保温,加入NaOH调整pH为4~4.5,降温并在60~65℃下保温,加入PAM絮凝剂,反应2 h后静置压滤。

方案4:钛白副产硫酸亚铁混合分离后的母液,升温并在80~85℃下保温,加入CaCO3粉体调整pH为 4~4.5,加入 BaCl2试剂,反应 2 h,降温并在 60~65℃下保温,加入PAM絮凝剂,反应2 h后静置压滤。

1.3.3 工艺流程

首先,对钛白副产的硫酸亚铁进行离心分离,初步除杂的亚铁固体直接用于氧化铁红的生产。同时,母液在铁粉、NaOH或CaCO3粉体物料的作用下,在85℃左右,调整其pH为4~4.5,使母液中Ti及其他金属离子发生沉淀,以达到提纯精制的目的。另外,加入BaCl2或PAM絮凝剂,进一步使沉淀絮凝,最后静置压滤,清液为亮绿色,用于制备氧化铁红晶种或制备氧化铁红产品。

2 结果与讨论

2.1 反应条件对亚铁母液提纯的影响

2.1.1 pH

亚铁母液提纯主要利用金属离子水解的机理达到除杂的目的,不同的pH提纯的效果有所差异。pH过高,亚铁离子发生水解;pH过低,杂质金属离子去除率低,无法达到精制亚铁液的目的。经多次重复实验可得,当 pH 为 4~4.5 时,母液的 Ti、Mn、Mg、Al等离子基本沉淀完全,用其制备氧化铁红晶种或二步氧化原料,制备得到的氧化铁红产品颜色鲜艳,着色力高。

2.1.2 反应温度

水解为吸热反应,控制一定的反应温度,不仅加快了水解速率[3],还有利于水解反应彻底进行,提纯效果更加显著。温度过高,投入成本高;温度过低,反应程度不够。经多次重复实验可得,当反应温度控制为80~85℃时,母液中的Ti含量趋于最小值,因此,80~85℃为最佳的反应温度区间。

2.1.3 共沉淀剂和絮凝剂

PAM絮凝剂为高分子链状聚合物,其在静电引力、范德华力和氢键作用下[4],通过活性部位与胶体、悬浮物发生吸附,将微粒搭桥为絮凝体,可达到絮凝的目的。

净化实验设计在母液多种金属离子初次沉淀后,加入BaCl2共沉淀剂或PAM絮凝剂,通过BaSO4产生共沉淀或PAM的絮凝作用,使沉淀颗粒变粗,便于后段的压滤操作。

2.1.4 中和物料性质

使用不同的中和物料调整反应液的pH,获得的物料渣样性状不同。通过比较发现,方案1和方案4的渣样效果较好,易于压滤和排渣。

2.1.5 母液含钛浓度

母液含钛量不同,精制过程难易度有所区别。当钛质量浓度大于30 g/L(以TiO2计)时,反应液浓度高,精制反应慢,渣样需要的静置时间长,压滤困难;反之,精制效果好。经多次重复实验可得,控制母液反应的钛质量浓度为20~30 g/L时,实验效果佳且成本低。

2.2 实验前后母液性质对比

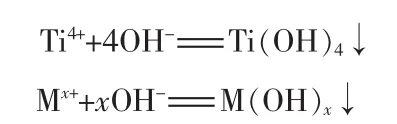

硫酸亚铁母液净化前后的主要成分见表1。硫酸亚铁母液净化前后性质对比见表2。

表1 硫酸亚铁母液净化前后的主要成分 g/L

表2 硫酸亚铁母液净化前后性质对比

2.3 不同实验方案投入成本比较

不同实验方案投入成本对比见表3。由表3可知,成本由高到低为方案2、方案3、方案1、方案4。

表3 不同实验方案投入成本对比

3 结论

1)通过水解作用机理,对硫酸亚铁母液提纯,控制pH为4~4.5,效果好;2)探索最佳的水解温度区间,加快水解速度和促进水解完全反应,控制反应温度为80~85℃;3)使用BaCl2产生BaSO4沉淀与中和沉淀[Ti(OH)4、M(OH)x]形成共沉淀,或添加PAM絮凝剂,以达到增大沉淀颗粒的目的,方便后续压滤排渣作业;4)母液精制前,一般调整其含钛量为20~30 g/L,利于整个净化工艺的操作;5)4种方案的硫酸亚铁母液提纯效果基本相近,结合生产使用实际效果、投入成本、生产操作安全、难易以及物料市场稳定性分析,确定方案4为较佳的生产技术方案;6)经过以上工艺提纯的硫酸亚铁母液,可以制备稳定性好、色相鲜的氧化铁红晶种或氧化铁红产品。

参考文献:

[1]谢海云,刘殿文,孙力军,等.钛白生产中废酸和硫酸亚铁综合利用及产品开发[J].昆明理工大学学报,2000,25(4):10-14.

[2]李功军.钛白副产硫酸亚铁制备氧化铁系列颜料的研究[D].湘潭:湘潭大学,2004.

[3]华彬,施利毅,施卫,等.生产钛白的副产物硫酸亚铁的精制研究[J].上海大学学报:自然科学版,1999,5(1):59-61.

[4]吴欢.AM-DMC-DMAA共聚物絮凝剂的双水相法制备及应用[D].西安:陕西科技大学,2014.