高纯铝的精炼工艺研究及生产现状

张小东,赵飞燕,郭昭华,王永旺,张云峰,高志娟

(神华准能资源综合开发有限公司研发中心,内蒙古鄂尔多斯010300)

精铝[99.95%≤w(Al)≤99.996%]和高纯铝[w(Al)≥99.996%][1]具有很好的可塑性、导电性、光反射性、抗腐蚀性和极低的导磁性,使其在电子、能源、交通、计算机、航天、天文和化工等工业中得到广泛的应用[2]。目前高纯铝在电子铝箔领域的使用量约占其消费总量的78%,其他用途约占20%。由于其广阔的应用领域,国内外科研人员对其进行了大量研究,发展也较快。目前,德国、美国、日本、法国和俄罗斯具备高纯铝的生产能力[3],主要用于高新技术领域中,而中国只有少数厂家能够生产高纯铝,6N(99.9999%)以上纯度的产品生产一直处于空白。因此,中国急需加大高纯铝的生产技术研发,这不仅对中国轻金属行业的发展具有重要的意义,对于延伸产业链、提高产品附加值、扩大产品利润空间也具有重要的意义。

1 高纯铝的精炼工艺

高纯铝具有优良的物理化学性质,20世纪初国内外科研人员就开始对其精炼提纯工艺技术进行研究,主要分为三大类型,即直接净化法、电化学精炼法和偏析熔炼法。

1)直接净化法。该方法通常是在高纯铝精制前或铝铸造前除去铝中含有的非金属固态、气态杂质和一部分金属杂质。目前该工艺技术分为熔剂净化法、气体净化法、磁场净化法和真空净化法。①熔剂净化法。该方法是在铝熔体中加入特定的熔剂,使之形成互不混溶的两相,由于不同物质接触角不同,导致铝液相中的非金属杂质向熔剂中迁移,通过静置分离,非金属杂质与铝液可以实现很好的分离。熔剂是由钾、钠、铝的氟盐和氯盐构成,如冰晶石、氯化钠、氯化钾、六氯乙烷等。实践表明,熔剂净化法的除渣效果远远优于气体净化法,但除气效果不尽理想。②气体净化法。该方法可以大大降低铝熔体中的氢含量,减少高纯铝制品中气孔、缩孔、疏松等缺陷。该工艺是在铝液中持续通入惰性气体(Cl2、N2、Ar),铝液中的固体杂质会吸附到气泡上,并随气泡上升至熔液表面,之后过滤分离;而铝液中的气体夹杂物,则很容易通过扩散进入惰性气体气泡中,随气泡浮出液面进入到空气中。美国铝业公司研制的Alcoa469法[4]可实现铝液的连续净化,既可除气又可除去固体夹杂物。该工艺装置采用氩-氯混合气体精炼和氧化铝球过滤,除杂效果较好。中国研制的双级除气过滤法[5]包含两个除气室和过滤室。在第一个除气室中,金属铝熔体中的氢等气体不断扩散进入湍流的气泡并随之排出。再经过第二个除气室的二次处理后,气体夹杂物含量大大降低,随后进入过滤室以除去固体杂质。③磁场净化法。由于非金属杂质与金属的导电性存在较大差异,必然在磁场中受到的电磁力不同,从而实现金属与非金属杂质的分离。电磁净化法就是利用电磁磁场[6]如稳恒磁场、交变电磁场、交变复合电磁场、行波磁场、旋转磁场和高频磁场等去除铝熔体中的非金属杂质。金属铝熔体[7]在旋转磁场的作用下旋转,密度与金属铝液有较大差异的杂质会向不同方向聚集,密度比铝小的向熔池中心聚集,碰撞后逐渐长大,上浮到表面后除去;密度比铝大的则甩向熔池边部。该方法具有工艺简单、易于控制、能耗低、搅拌均匀并且净化提纯效果好等优点,被广泛应用于原铝精制过程中。④真空净化法。该方法分为静态和动态两种。静态真空净化法是在真空环境下的铝熔体表面加入熔剂,通过表面的氧化膜来除去氢气等气体。动态真空净化法[8-9]是将保温炉中的铝熔体借助真空抽力,喷射进入真空室内,此时铝熔体呈细小分散的液滴,溶解在铝液中的氢等气体可以快速扩散出去,并且铝液中的钠杂质已燃烧掉,从而实现了铝熔液的净化。真空净化法与区域熔炼法相结合可以制备6N的高纯铝。

2)电化学精炼法。该方法包括三层液电解精炼法和有机溶液电解精炼法,目前国内厂家主要采用三层液电解精炼法。这两种方法所用电解质体系不同,阳极都是由待精炼提纯的粗铝制成,然后在阴极得到高纯度的金属铝产品。①三层液电解精炼法。该方法制备高纯铝的工艺主要包括补充粗铝、添加电解质、析出精铝、更换阴极、捞渣等过程。该法于1901年由美国首先提出,1932年法国人加社开发了低熔点氯化物-氟化物混合电解质并制备出99.99%的高纯铝[10],1942年日本住友公司采用全氟化物电解质生产出99.99%的高纯铝。为避免阴极纯铝与阳极粗铝混合,需提高电解槽极距,因此三层液电解精练法提纯铝的电能消耗很高,是原铝生产的130%,这样使得高纯铝的生产成本增加。电解槽内由于熔体密度的不同分为三层,自上而下分别为纯铝层、电解质层、粗铝熔体层。精练出来的纯铝液与石墨或固体铝相接触构成阴极,由于密度最轻,所以在最上层。中间层一般为纯氟化物体系或氟氯化物混合体系组成的电解质层。最下层是由待精炼的粗铝和加重剂构成的阳极熔体层。三层液电解精炼法是一个电化学过程,根据电解质中不同金属的电极电位差异来制取高纯铝[11]。比铝显正电性的杂质如 Si、Fe、Cu、Mn等会残留在阳极上,比铝显负电性的杂质如Na、Ca、Mg等会溶解进入电解液中,但不在阴极析出。因此必须选用纯的电解质减少杂质的污染,同时及时为阳极补充待精炼粗铝,以免铝浓度降低后其他正电性的元素进入到电解质中。②有机溶液电解精炼法。铝的电位比氢更负,不能通过电解含铝水溶液的方法精炼铝,只能采取熔盐电解的方法。熔盐电解的温度需要在高于铝熔点的条件下进行,这样一些杂质也会进入阴极铝中,难以获得纯度为99.999%或更高的高纯铝。而有机溶液电解精炼法可以在低的电解温度下进行,这样避免杂质进入阴极铝中,从而获得高纯铝。Hannibal等[12]开发了三乙基铝有机溶液电解精炼技术,采用含50%NaF·2Al(C2H5)3络合物的甲苯溶液为电解质,以待精炼粗铝为阳极,于100℃下电解,在阴极上逐渐析出99.999%以上的高纯铝。采用含铝有机化合物在生产过程中的电流密度很小,产能较低,导致生产成本较高。另外该化合物毒性较大并且易燃,需要极苛刻的劳动防护措施,目前难于实现工业化生产。但是该法电流效率极高(近100%),精炼提纯可以得到5N以上的高纯铝,必将促使人们对此工艺进行更深入的优化研究。

3)偏析熔炼法。单独采用化学提纯方法,金属纯度受试剂中所含杂质的污染,很难得到高纯铝产品,所以采用化学方法和物理方法相结合提纯,金属的纯度可以达到5N以上。偏析熔炼法是一种物理提纯方法,利用凝固过程中杂质在液固两相间的分配比差异,对粗铝进行净化,分配系数较小的杂质主要富集于液相之中,精铝以较纯的晶体凝固析出,重复该过程可以得到高纯精铝。该法具有投资少、能耗低、绿色环保、节能减排等优点,并且对粗铝熔体中的杂质 Fe、Si、Cu、Ca 有很强的去除效果[13],是当今世界上提取高纯铝较为成熟的工艺。目前中国一些高纯铝生产企业对这种方法开展了大量的研究工作,已成功地应用于工业化技术中。根据采用的具体工艺差异,偏析熔炼法分为分步结晶法、定向凝固提纯法和区域熔炼法。

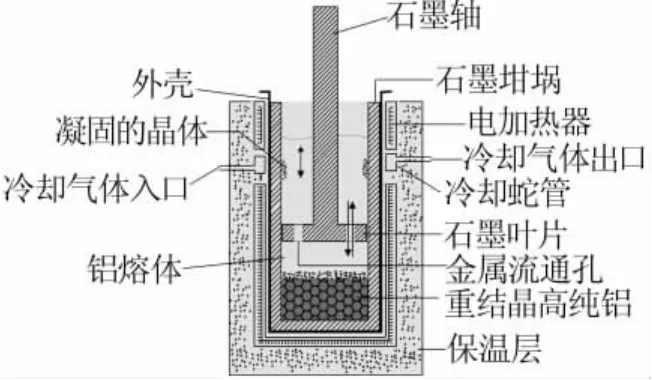

①分步结晶法。分步结晶法[14]在一些高纯铝生产企业中得到广泛应用,美国铝业公司、日本住友化学公司、法国普基铝业公司与挪威海德鲁铝业公司都开发出了独具特色的分步结晶提纯装置。郑玉林[15]研发了多级结晶装置并应用于生产实践中,此技术包括3个步骤:首先要在冷却面产生初晶;其次进行固液分离,与此同时将初晶重新熔解;再次是边加热边再结晶。目前,日本的偏析熔炼法提纯铝工艺技术处于世界领先水平,其分步结晶提纯工艺装置见图1。把待精炼的粗铝在石墨坩埚中加热至完全熔化,然后向石墨冷却管内通入冷却气体,则石墨坩埚内壁上会析出高纯度铝晶体。随后上下移动石墨轴,结晶的高纯铝晶体被刮下来,通过流通孔下沉到槽底,同时石墨轴底板将堆积于槽底的铝晶体压实。之后通过加热器对铝晶体加热并使之部分再熔化。经过多次重复操作,下层为高纯铝固体层,上层是杂质元素富集的液体层通过抽取排出槽外,然后再加入粗铝,如此反复从而获得高纯度铝晶体。

图1 日本分步结晶法提纯铝的装置结构示意图

②定向凝固提纯法。该方法是通过使冷却面降温、重新熔融、凝固来制取高纯铝,可以通过增加重复次数来提高铝的纯度。按凝固方式不同分为冷却管凝固法、底部凝固法、侧壁凝固法、上部凝固拉晶法、横向凝固法等[16-17]。在凝固过程中需要对铝液持续搅拌,这样分配系数K<1的杂质元素不断地扩散转移到液相,凝固析出的铝结晶即为高纯铝,然后将富含杂质的液层同高纯铝固体分离。多次重复上述操作,凝固下来的铝纯度就大大提高,但与此同时铝的产量会降低。在定向凝固过程中要合理地控制温度和结晶速度。如果温度太低,结晶速度过快,杂质元素来不及扩散就会凝固,得到结晶铝的纯度就会降低;如果结晶速度太慢,凝固时间变长,则效率太低。

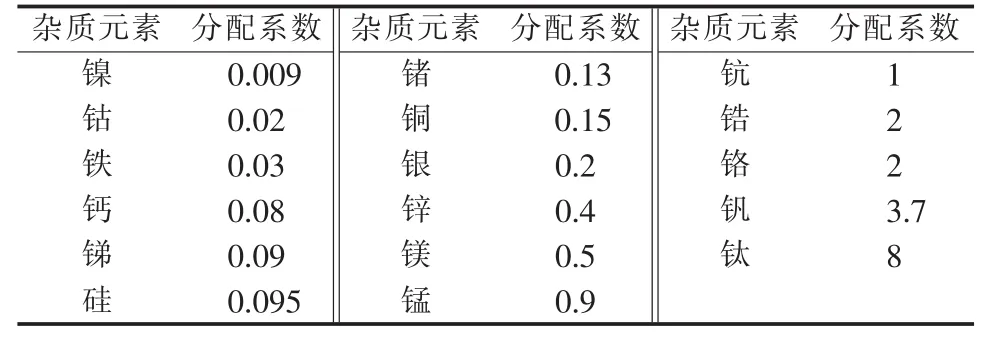

③区域熔炼法。该方法是采用加热方法进行熔析熔炼,可以获得超高纯度的铝。Hashimoto等[18]采用该方法获得7N纯铝。该法的主要特点是把待精炼的粗铝做成长径比较大的细长棒状或环状,在精炼提纯过程中杂质会随着熔融区的不断移动而运动,最后逐渐聚集。分配系数K大于1或者小于1的杂质元素分别富集于端头和端尾,中部即为高纯铝,多次重复以上过程可获得高纯度的铝。但对于K接近1的杂质元素需要预先采用化学方法去除[19],再进行区域熔炼。铝中金属杂质元素的平衡分配系数K见表1。

表1 铝中金属杂质的平衡分配系数K

粗铝经过区域熔炼得到高纯铝的纯度最高为99.999%,但如果先用电化学精炼法电解,除去不利分配系数的杂质,将铝提纯到99.9995%,然后再用区域熔炼法提纯多次,可实现杂质总质量分数小于0.5×10-6,铝的纯度达到7N标准。这种超纯铝除了用于制备超低温导体材料,还用在低温电磁设备中。

2 中国目前高纯铝企业的生产现状

中国、日本、德国和俄罗斯是全球高纯铝主要生产国,其中日本高纯铝产量居世界第一,主要采用偏析熔炼法,生产技术相对比较先进。德国和俄罗斯多采用三层液电解精炼法生产高纯铝。近年来,随着社会经济和高新技术产业的迅猛发展,中国已成为世界铝生产、消费和出口的大国,并逐步成为世界铝业发展的风向标。中国是世界第二大高纯铝生产国,生产技术较为先进,主要采用三层液电解精炼法和偏析熔炼法。目前出现多个具备高纯铝生产能力的企业[20],主要有新疆众和股份有限公司、包头铝业有限责任公司、贵州铝业有限公司、山西关铝股份有限公司、霍煤鸿骏高精铝业有限责任公司和宜都东阳光铝有限公司。

1)新疆众和股份有限公司。该公司高纯铝产量占国内市场的80%以上,是中国最早最大的高纯铝生产加工基地,可以生产4N~6N高纯铝。2003年,该公司采用三层液电解精炼法成功开发了各项指标均达到国际水平的65 kA高纯铝电解槽。在此基础上2005年又开发出80 kA电解槽,高纯铝生产能力达3.5万t/a,拥有多项自主知识产权,在产量和成本控制上均处世界领先水平,是全球最大的三层液电解精炼法生产线。该公司近年来一直致力于将偏析熔炼法、三层液电解精炼法相结合,充分利用联合法的优势生产高纯铝,并取得重大进展,联合法生产高纯铝已具备产业化生产能力。该公司拥有一条最优化的煤、电、铝、高纯铝、电子铝箔、电极箔完整产业链[21],生产技术水平极高,经济效益和社会效益显著,但是在节能、降耗与环保等方面有待提高。

2)包头铝业有限责任公司。该公司采用法国普基铝业公司的偏析熔炼法生产技术,生产的高纯铝中约93%的纯度大于99.996%,产品质量优于日本住友化学公司和挪威海德鲁铝业公司[22]。目前包铝集团的高纯铝产能为2万t/a,受原料和生产条件的制约,年产量最大为1.8万t/a,是全球最大的使用偏析提纯法生产高纯铝的厂家。与电解精炼法相比,偏析熔炼法平均每吨省电6000 kW·h,并且在生产过程中不添加任何化学物质,也不产生有毒有害物质,符合当前环保生产的要求。包铝集团高纯铝产品被广泛应用于电子铝箔、集成电路、高纯铝粉加工、激光材料、航天航空材料、铸造等行业,其中电子铝箔行业销售量已达80%以上。

3)贵州铝业有限公司。该公司现有以氧化铝、电解铝、铝制品和碳素制品为主的40多个产品,首次研发了砂状氧化铝,生产的高纯铝产品纯度在4N~5N5。2003年,从日本引进了三层液电解精炼法生产高纯铝生产线,产能达0.5万t/a。虽然现代化的三层液电解精炼法在能耗上有较大改进,但制造成本依然高于偏析熔炼法。

4)山西关铝股份有限公司。该公司电解铝的年产量在11万t左右,采用三层液电解精炼法生产高纯铝,产能为1.0万t/a,从日本住友公司引进了关键技术设备,设计66台精铝槽,在2004年建设完工并投产使用。

5)霍煤鸿骏高精铝业有限责任公司。该公司是由7家公司共同出资建立的以生产高纯铝、电子铝箔产品为主的企业,是国内唯一生产全系列电子铝箔产品的厂家。它的生产规模仅次于新疆众和,也采用三层液电解精炼法生产高纯铝,高纯铝和电子铝箔产能分别为1.2万、3.0万t/a。

6)宜都东阳光铝有限公司。该公司于2005年投产三层液电解精炼法精铝电解槽36台,年生产能力为0.5万t/a,产品不对外销售,仅供自己使用。该公司主要专注于生产高纯铝、精箔、腐蚀箔、化成箔等产品,并自主研发电容器设备,是目前国内最为完整的铝深加工企业。2007年以来,其控股子公司东阳光精箔有限公司开始从包铝集团采购4N6高纯铝,用于生产高附加值的电子精箔,目前产能在2.0万t/a,中高压化成箔产能达2600万m2/a。

3 结论

在目前市场竞争日益激烈和产能过剩的情况下,铝工业必须寻求新的发展方向,规避风险,而高纯铝作为生产高技术产品的基础原料,有着较高的产品附加值和利润空间。从目前生产状况来看,85%以上的高纯铝都是由三层液电解精炼法和偏析熔炼法精炼得到,经过多次偏析提纯工艺可生产纯度大于5N的高纯铝。随着科学技术和生产工艺的发展、产品成本的降低、应用深度的加强,高纯铝将成为铝工业发展的新方向。

参考文献:

[1]王祝堂.话说高纯铝(一)[J].金属世界,2004(3):33,39.

[2]王祝堂.话说高纯铝(二)[J].金属世界,2004(4):36-37,53.

[3]Olaf Meissner.全球高纯铝生产及其应用市场概况[C]∥2003年中国国际铝业研讨会.北京:中国有色金属工业协会,2003.

[4]顾晓波.铝熔体净化处理方法分析[J].有色金属加工,2000(2):7-12.

[5]向知杰,周庆,牟大强.铝熔体双级除气和过滤系统(DDF)的开发[J].轻合金加工技术,1998,26(10):20-25.

[6]兰文兰.综述原铝精炼提纯工艺技术[J].轻金属,2012(6):28-31.

[7]翟秀静,符岩,张晓明,等.旋转磁场下净化原铝熔体的方法:中国,1322853[P].2001-11-21.

[8]詹科,曹昌威,种娜,等.一种制备高纯铝的方法:中国,104388697[P].2015-03-04.

[9]张佼,孙宝德,丁文江.高纯铝的真空连续提纯净化方法:中国,1388260[P].2003-01-01.

[10]杨光辉.精铝及铝精炼[J].山西冶金,2005(2):60-62.

[11]胡迟.铝精炼法[J].轻金属,2000(8):37-39.

[12]李艳.添加剂在AlCl3-BMIC离子液体电解精炼铝中的作用机理研究[D].混明:昆明理工大学,2011.

[13]符岩,张晓明,孙中祺,等.偏析法净化原铝的研究[J].东北大学学报:自然科学版,2001,22(2):136-139.

[14]渡边.分步结晶法生产高纯铝[J].轻金属,1990(8):25-26.

[15]郑玉林.高纯铝的提取方法和设备:中国,102586623[P].2012-07-18.

[16]王祝堂.话说高纯铝(三)[J].金属世界,2004(5):33-37.

[17]戴飞.高纯铝定向凝固提纯技术应用研究[J].铝加工,2014(5):26-31.

[18]Hashimoto E,Ueda Y,Kino T.Purification of ultra-high purity aluminum[J].Journal de Physique Ⅳ Colloque,1995,5:153-157.

[19]李文良,罗远辉.区域熔炼制备高纯金属的综述[J].矿冶,2010,19(2):57-62.

[20]王祝堂.中国高纯铝的生产能力[J].轻合金加工技术,2009,37(3):50.

[21]袁学敏.高纯铝的研究进展[J].黑龙江冶金,2015,35(1):1-3.

[22]廖建国.包铝集团高纯铝发展战略研究[D].呼和浩特:内蒙古大学,2012.