长寿命6-DZM-20H电池的设计再探讨

李桂发,郭志刚,邓成智,刘玉,崔海涛,马铭泽,张峰博

(天能集团研究院,浙江 长兴 313100)

0 引言

常规的 6-DZM-20 电池使用寿命受限于其自身结构缺陷,在采用相同生产工艺时,远不如6-DZM-12 电池。前 2 a,我们将 6-DZM-20 电池的结构改型为矮型结构。虽然电池寿命有所改善,但是电池尺寸与原结构大不相同,造成推广受阻,因为随着 6-DZM-20 电池的使用量日益增多,不管是一级市场还是二级市场,产品安装尺寸都已定型。当然,在不改变电池结构的前提下提高电池的寿命,可以通过材料配方和生产工艺的优化来实现,但提升程度有限。我们保持 6-DZM-20 电池的原有外形尺寸不变,但是对内部结构进行优化设计,开发了 6-DZM-20H 电池,利用极板平放使用等特点,提高电池的使用寿命[1]。本文中,我们从电池壳体、板栅结构、装配压力、电解液设计优化的细节着手,又进行了比对验证,并对结果进行了评价。

1 电池外观

6-DZM-20H 电池与 6-DZM-20 电池的外观如图 1 所示,尺寸均为长 181 mm,宽 77 mm,高171 mm,总高 176 mm。

图1 6-DZM-20H 电池与 6-DZM-20 电池的外观效果图

2 电池槽设计

2.1 电池槽变形对电池性能影响

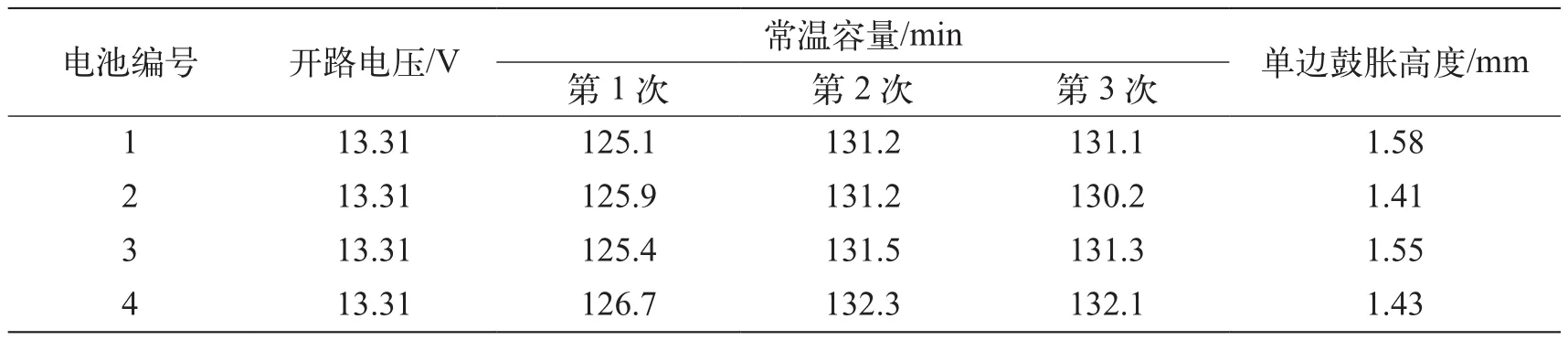

由表 1 所示的某项目 6-DZM-20 电池组常规性能测试结果可见,电池的 2 小时率容量基本相当,但是电池鼓胀变形的高度均有 1.5 mm 左右。我们对该组电池进一步分析发现,电池单格放电结果的差异非常明显,尤其是边单格(单格 1、6)落后较为明显。

表1 6-DZM-20 电池组 3 次容量测试

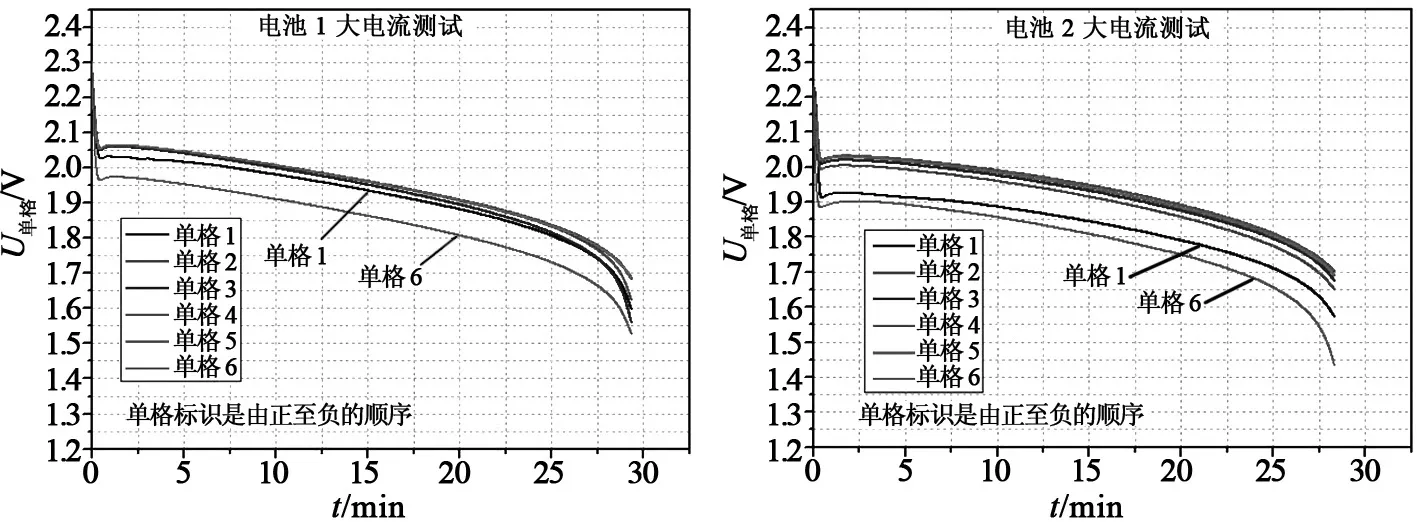

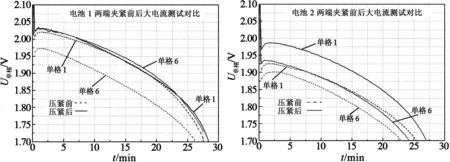

选取电池 1、2,进行大电流放电测试,并采集放电过程中各单格的电压。由图 2 可以看出,落后明显的是 2 个边单格(即单格 1、6)。然而,由图 3 可以看出,当夹紧电池(采用外力使边单格维持不变形)后,单格 1、6 的电压有明显的提升。也就是说,电池的鼓胀变形势必将影响电池性能,缩短电池的使用寿命。

图2 电池大电流测试

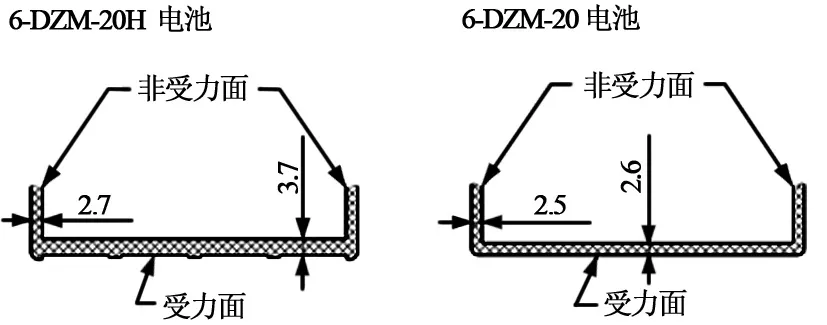

2.2 电池槽设计

电池在循环过程中, 随着 ABS 材料逐步老化,在温升和内压频繁变化的情况下,电池槽受力面发生鼓胀(对于常规电池,在 50 次循环后,甚至刚化成结束时单边鼓胀高度就有 1~1.5 mm)。这种鼓胀会使电池边单格的极群压力与中间单格间产生极大差异,形成落后单格。为此,在新设计中,增加了电池槽受力面的总厚度(见图 4),并增加了防鼓胀筋条,同时保持其良好的散热功能。经试验验证发现,在完成半成品装配后电池槽没有鼓胀,在第150 次循环时单边鼓胀高度小于 1 mm。从而,极群组的压力值在充放电期间得到保证,没有明显降低,有效提升了电池的使用寿命。

2.3 耐气压测试

图3 电池两端夹紧前后大电流测试对比

图4 电池槽壁截面图

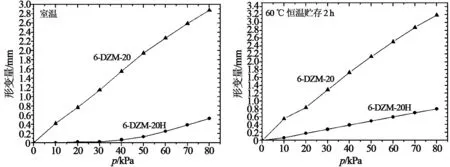

电池壳体耐气压测试方法是,将电池槽、盖密封后,通入压缩空气达到一定压力时,测量电池槽中间部位的鼓胀变形值。20 Ah 电池的极群干态装配压力一般在 65 kPa 左右,湿态压力一般在35 kPa 左右。从图 5 的对比曲线能够看出:室温条件下 6-DZM-20 电池壳体在气压达 30 kPa 时即有 1 mm 以上的鼓胀,而新设计的 6-DZM-20H 电池壳体几乎没有变形;经高温搁置后,测试结果的趋势与室温下的相同。若电池壳体采用耐热 ABS树脂材料,6-DZM-20H 电池壳体的耐变形优势变得会更明显。

图5 不同条件下耐气压测试结果

6-DZM-20H 除了上述的电池槽自身加强外,其安装方式也带来固有的优势,一方面安装压板位置和电池极群压缩面一致,进一步限制了极群压缩面的变形,另一方面使得极板状态由过去的垂直方式改为水平放置,从而大大提升电池使用寿命[2]。

3 极群设计

3.1 正板栅

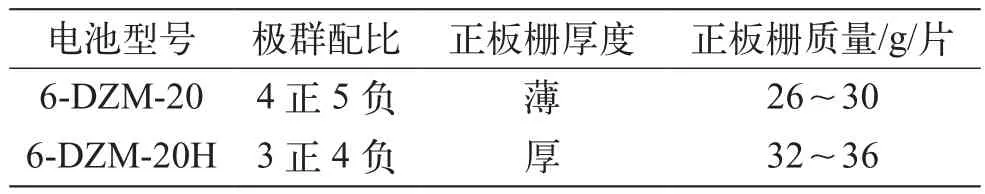

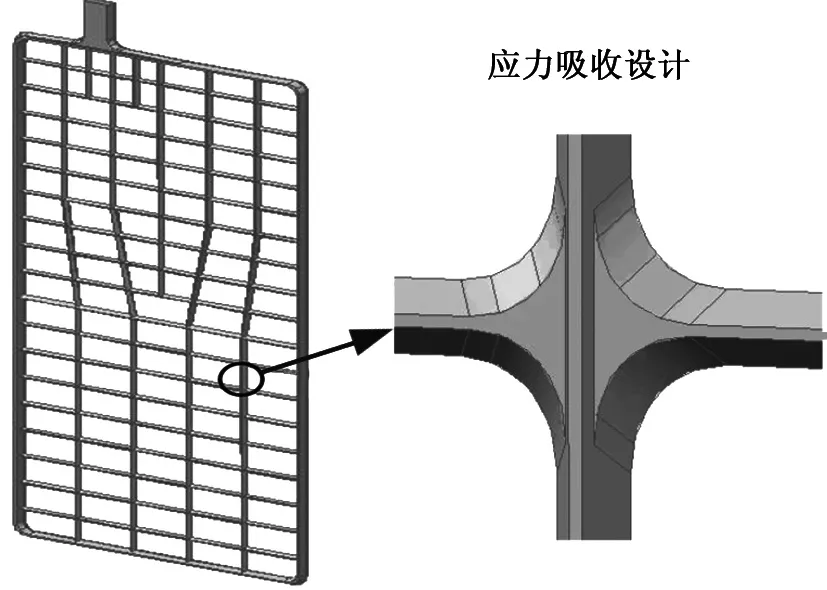

正板栅腐蚀是电池寿命缩短的主要原因之一。我们在采用更耐腐蚀的稀土合金板栅的同时,还对板栅结构进行了优化设计,将极群配比由原来的 4正 5 负调整至 3 正 4 负,极群中正板栅总合金质量与原来差不多(见表 2),即增加了板栅框筋和上部易腐蚀部位筋条的厚度,及板栅上部的筋条数量(见图 6),大幅度地提升了板栅的抗蠕变能力。由图 6 还可看到,在纵筋交叉处采用了应力吸收设计[3],进一步缓解了正板栅的伸长。

表2 正板栅参数

图6 正板栅结构

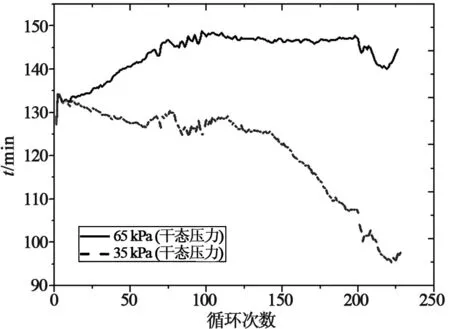

3.2 极群装配压力与隔板厚度

由于适当的极群压力是电池寿命的基础[4],如图 7 所示,不同装配压力的 6-DZM-20H 电池循环寿命不同,而且不同电池之间的差异是相当明显。因此,我们把极群干态压力设计为 65 kPa 左右。加酸后,压力会降低到 35 kPa 左右,对电池边单格没有影响。

图7 不同装配压力的 6-DZM-20H 电池循环寿命曲线

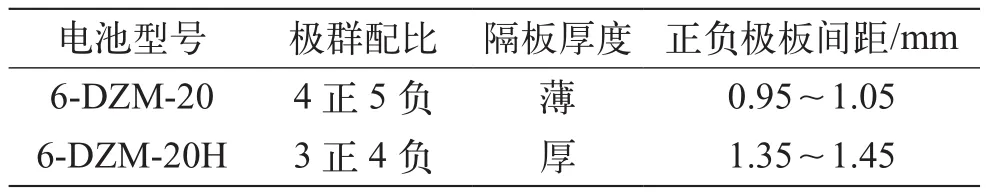

表 3是6-DZM-20H 电池与 6-DZM-20 电池的极群设计参数。可以看出,正负极板间距增加使得隔板厚度相应增加。枝晶短路是电池生产和使用过程中的失效模式之一,而且化成和使用温度越高越易产生枝晶,但增加隔板厚度(正负极板间距)会延缓枝晶短路形成的概率,提高电池寿命[5]。

表3 极群设计参数对比

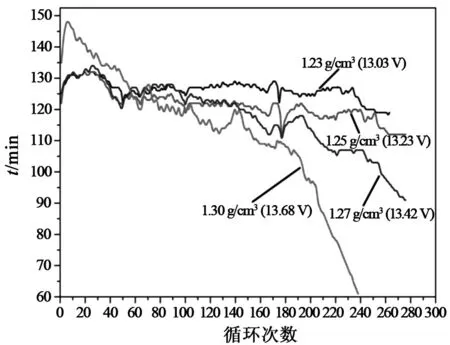

4 电解液密度

电解液密度不仅影响电池的容量,还会对正极板栅的腐蚀、正极活性物质的软化和负极活性物质的硫酸盐化产生影响。电解液密度低,则电池的初始容量低,使用寿命就长;电解液密度高,则电池的初容量高,使用寿命就短。由于增加了新设计的6-DZM-20H 极板厚度,且采用了高表观密度的铅膏[6],要得到和常规 6-DZM-20 一样的初始容量,必须从电解液的密度着手,使初始容量与循环寿命最佳化。由图 8 可以看出,内化成电解液密度在1.23~1.27 g/cm3是较为适宜的。当然,这要与化成电量、加酸量有效配合,才能得到较佳的化成效果与电池性能。

图8 电解液密度对循环寿命的影响

5 结论

综上所述,6-DZM-20H 的设计综合考虑了电池槽强度、板栅耐腐、极群压力与隔板厚度,以及电解液密度,奠定了电池长寿命的基础。其中电池槽强度、极群压力必须统筹设计,并应结合选择合理的开闭阀压力值,以确保电池在循环使用过程中维持不变形或少变形是关键。6-DZM-20H 电池设计与安装方式是提升电池寿命的有利保障。

参考文献:

[1]郭志刚, 李桂发, 刘玉, 等.长寿命 6-DZM-20H电池的开发[J].蓄电池, 2017, 54(5): 241–245.DOI:10.16679/j.cnki.21–1121.2017.05.009.

[2]王瑜, 魏杰, 童一波.水平电池国内外相关技术发展状况[J].蓄电池, 2002(1): 33–35.

[3]德切柯•巴普洛夫.铅酸蓄电池科学与技术[M].段喜春, 苑松, 译.北京:机械工业出版社, 2015.

[4]ALZIEU J, ROBERT J.Cycle life of stressed leadacid batteries[J].Journal of Power Sources, 1984,13(2): 93–100.

[5]NAKAO K, MAEDA M, KITAMI T, et al.Development of “SLR-1000” super long life cycle use valve regulated lead-acid battery[J].GS News Technical Report, 2015, 12(1): 21–25.