蓄电池设计中热效应的探讨

胡曙,高根芳,方明学,李进兴,郭小群,向孟利

(天能集团有限公司技术中心,浙江 长兴 313100)

0 引言

随着市场竞争日益激烈,对电池性能和成本要求越来越高,电池的轻量化与可靠性设计成为提高性能和降低成本的重要途径。由于电池内的汇流排、板栅、极柱等由铅或铅合金构成的部件,占整个电池成本的 5%~8%,因此开发出质量轻、可靠性高、耐蚀性能好的含铅部件是降低成本、提升性能的有效途径。研究表明,板栅形状、极耳位置、内筋条排布对放电性能有较大影响[1]。汇流排和极柱的尺寸除了满足充放电压降要求与耐腐蚀性外,还需要保证大电流充放电时不熔断。电池在使用过程中伴随有热效应,如果设计不合理,将会引起电池内部热量积累,从而造成电池失效。本文中,笔者采用红外热成像技术,对极耳、汇流排、极柱、过桥、极群的热量产生、传递与消除进行了研究与探讨。

1 实验

1.1 铅条的热效应测试

首先,制备待测铅条:① 用电解铅浇铸长方体铅条;② 铅条经修整后,被放在 MECA tech 234自动研磨抛光机上经研磨整形,然后用乙酸–乙酸钠去除氧化物,将铅条洗净、干燥;③ 将部分铅条用环氧树脂密封,待环氧树脂固化后,修整控制环氧树脂包覆的厚度为 3.0 mm ± 0.2 mm,去除两端环氧树脂,露出未被破坏的电解铅,去除氧化物,并将其洗净、干燥。接着,在恒温 25 ℃,无强制空气对流的封闭实验室内,用自制的紫铜夹具固定铅条的两端,并控制夹具内的铅条长度为 3.0 mm ± 0.2 mm,测量夹具间铅条的长度。然后,将夹具串联在 μC-XCF08 微电池蓄电池循环充放电测试仪的回路中,设置不同的电流恒流放电,用 Fluke Ti125 红外热像仪测量不同放电时间下铅条中部的温度。测量完毕后,待铅条冷却至室温后,继续下一次测量。

1.2 极群的热效应测试

解剖 4 正 5 负结构的 6-DZM-20 成品蓄电池,取出一个汇流排完整的单格,在正、负过桥上分别焊接 3 根铜导线。去除极群一侧的 1 片负极板,剥开隔板,露出正极板;去除极群另侧的 1 片负板、正板和隔板,露出负极板;保持极群上其它 3 片正负极板和隔板完整。将极群和另一个成品电池串联在充放电测试仪的回路中,设置不同的电流恒流放电、充电,用红外热像仪测量极板上的温度。

2 结果与讨论

2.1 铅条热效应的分析

2.1.1 铅条在不同媒质中的温度梯度分布

为了研究极耳、汇流排、极柱、过桥等铅连接部件的热效应,对 2 种不同的普通铅条与用环氧树脂密封的铅条,分别持续通电 5 min,测得其在不同通电时间下的红外成像结果。由图 1 和图 2 可知:无环氧树脂包覆的铅条在通电时,从中间向两端温度梯度非常明显,有中间集中趋势,最后从中部熔断,断口呈椭圆状;有环氧树脂包覆的铅条在通电时,温度分布趋向于均匀,中间集中趋势降低,最后夹具中的铅条整体熔断。

图1 普通铅条的红外成像温度梯度分布图

图2 包覆环氧树脂铅条的红外成像温度梯度分布图

根据热传导方程式 dQ= -λ•dQ•dT/dx,铅的导热系数为 33.9 W•m-2•K-2[5],约为铜的 1/12。式中:Q为热传导速率,单位 W;A为热传导面积,单位m2;dT/dx是物体的温度梯度,单位 K• m-2;λ是导热系数,单位 W•m-2•K-2。铜导热系数高且夹具表面积大,所以热量主要通过夹具散失,铅条在包覆和未包覆情况下均表现为两端温度低。

环氧树脂为热的不良导体(导热系数一般为0.2W•m-2•K-2),所以传导到环氧树脂上的热量少,环氧树脂表面的温度不高,热量难以通过辐射和与空气对流进行传递。热量逐步累积,直至环氧树脂热分解、变形开裂,所以在图 2 中可见,通电15 s 时在未被包覆环氧树脂的铅条两端的中部的温度高,通电 5 min 时在环氧树脂开裂处温度高。

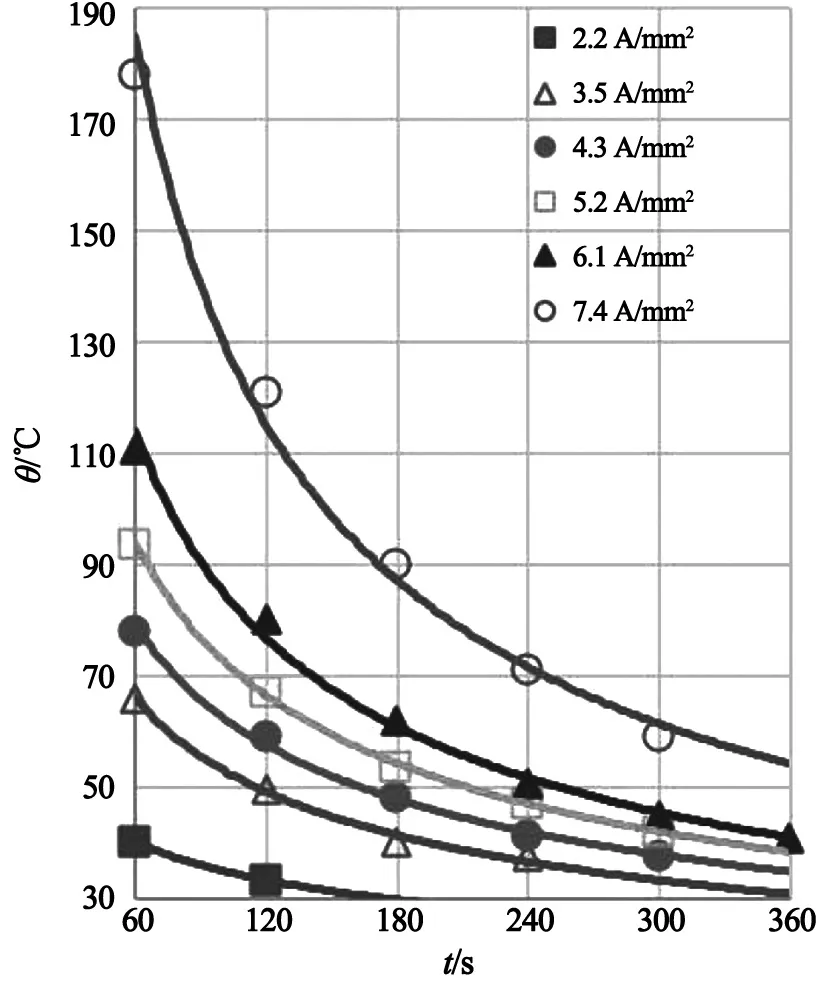

将包覆环氧树脂的铅条,以不同的电流密度通电 300 s 后断电,自然降温。由图 3 可知,随着电流密度的增大,铅条温升迅速增加。在实验中观测到,在铅条中部温度达 140 ℃ 时,开始有环氧树脂冒烟现象,至铅条中部温度超过185℃ 时,环氧树脂开裂。由图 4 可知,断电后铅条降温的时间较长,而测得无环氧树脂包覆的铅条在断电 2 min内温度即可以降到室温。

图3 包覆环氧树脂的铅条温升情况

图4 包覆环氧树脂的铅条自然降温情况

将铅条密封在环氧树脂中,增加了铅条的机械强度,减弱了其腐蚀速度,因此设计时可减小厚度和耗铅量,但环氧树脂严重阻碍了热量的散失。如果将汇流排整体胶封在电池中,汇流排本身在短时间内的散热性能基本丧失,在大电流放电使用时会严重降低电池的比热容,汇流排就容易出现熔断。并且,环氧树脂与铅条的膨胀系数差异大,经过多次骤然升温后,环氧树脂将会分解、变形,电池的密封性能减弱。在不削弱电池密封性能的情况下,要尽量减少在环氧树脂中的汇流排和过桥/极柱的长度,或增大其在环氧树脂中的截面积,防止电池发生故障。

在电池中与铅接触的媒质主要有电解液、环氧树脂、蓄电池壳、隔板,均为热的不良导体(导热系数均小于 1 W•m-2•K-2)。当与这些低导热系数的物体接触时,热量传递受阻,使热量散失困难,因此在进行这些铅连接部件的设计时,须充分考虑其热量积累因素。

2.1.2 铅条热效应与散热面积的关系

根据热传导、热对流与热辐射公式可知,传热速率与传热面积成正比关系,即增大传热表面积,对热传递有利。使用截面积同为 32.8 mm2,长度同为 38.4 mm,但表面积分别为 990.7 mm2和1117.4 mm2的铅条进行试验,测得其在不同电流密度下的温升情况如图 5 所示。从图 5 可以看出,当散热表面积越大时,散热能力越强,温升越小。因此,在进行汇流排、极柱、过桥设计时, 对于相同的截面积,通过改变截面积长宽比,增加表面积,可以促进散热,减缓汇流排的温升。在汇流排上设置凸台,可增加汇流排的散热表面积和机械强度。在远离过桥、极柱端,通过的电流密度小,应适当减小汇流排的截面积以降低铅耗。将汇流排两端的边极耳折弯,在提高焊接质量的同时,增加极耳外侧的散热面积,降低汇流排的温升。

2.1.3 铅条长度与熔断电流密度的关系

图5 不同表面积铅条的温升时间曲线

铅条的温升与铅条的发热、散热能力相关。当热量积累到一定程度后,会导致铅连接部件熔断,造成电池不能使用。在测试时逐渐增大电流密度,当铅条在 2~5 min 内熔断时,发现熔断电流与铅条截面积和长度的关系较大,与铅条的表面积关系不大,即短时间大电流放电时,发热占主导地位,散热效果有限。实验测得不包覆环氧树脂的普通铅条长度与熔断电流密度关系如图 6 所示。从图 6 可以看出,随着铅条长度的增加,熔断电流密度下降。这就是通常电池的过桥容易熔断而极耳不易熔断的原因。与汇流排连接的极板极耳,相对于汇流排来说,起到散热翅片的作用,有利于汇流排散热,因此在设计汇流排时可以考虑适当延长极耳的长度或宽度,增大极耳的散热面积,提高其辅助散热的性能。

图6 铅条长度与熔断电流密度的关系

2.2 极群热效应的分析

对于 AGM 电池的每个单格的极群来说,热量的产生和消除过程比较复杂。极群的热量主要来自于电流流过导体时产生的焦耳热、电池反应的可逆热、正极氧气通过隔板到负极进行反应的复合热。极群的热量的消除主要通过极板的极耳、边框、电解液等将热量传递到电池外壳,然后散发到环境中。当极群内生成的热量大于消除的热量时,电池将产生热失控[6],因此合理地设计极群结构显得非常重要。

2.2.1 极群的温度梯度分布

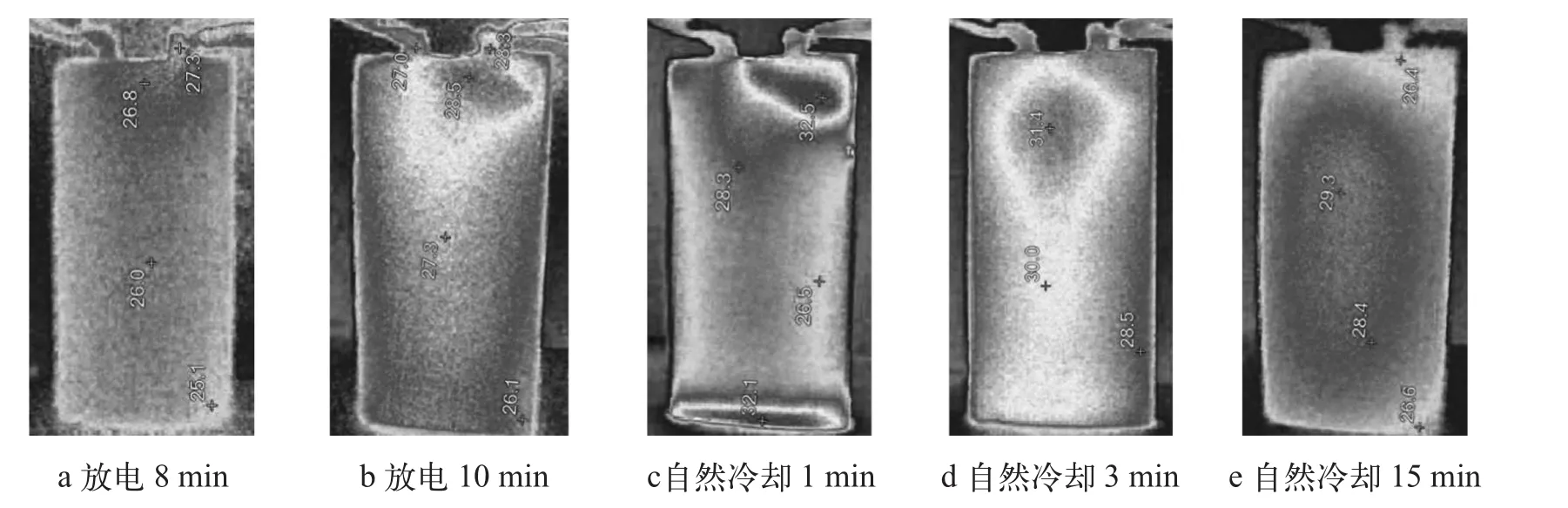

将极群放电 10 min 后自然冷却,用红外成像仪观测放电过程中极群的温度分布情况。从图 7 和图 8 可知:放电前期,极板温度不高,温差不明显;极耳附近的温度最高,因此停止放电后,高温中心从极耳处向极板中部迁移;负极板的温度高于正极板的温度。

电池在正常使用时,化学反应热并不大,而且极板的表面积大,散热能力强,所以在小电流充、放电时,极板上无明显的温差。由于极耳和其附近的电流密度最大,发热量最多,而且铅的导热系数远远大于电池中其他媒质的导热系数,因此极耳的热量主要靠热传递散发。极耳薄,翅片结构散热效果好,热传递速度快,极耳附近的温度就升、降明显。负极板的组成主要为海绵状铅,因此其导热系数高,而且负极板较薄。正极板较厚,而且相对于负极板来说,导热系数较低。因此,热量主要通过负极板快速传递。极板四框为铅合金,热传递速率高,高温中心逐渐往极板的中部移动。对比正、负极板自然冷却 15 min 时的图像可知,负极板四框散热能力强。极群底部的泡沫板热传递速率慢,影响热量散失,从而导致在某一时段极群底部的温度较高。

图7 1.33C 放电的正极板表面温度分布(左侧为负极耳,右侧为正极耳)

图8 1.67C 放电的负极板表面温度分布(左侧为正极耳,右侧为负极耳)

2.2.2 极群热效应的实例解析

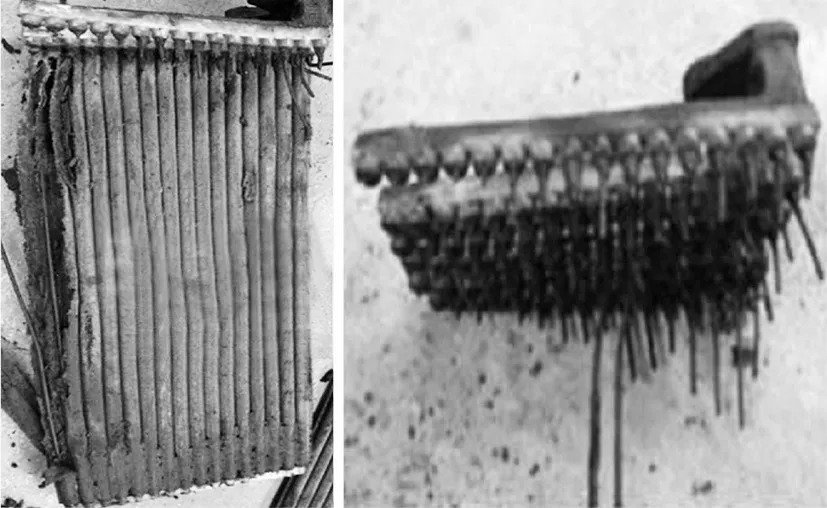

解剖正常失效的管式富液电池,取出正极板,小心去除封底;接着,将正极板置于超声清洗机中,用低能量的超声处理 10 min;然后,小心去除排管,清洗铅芯。由图 9 可见,在远离正极耳的极板上部排管有腐蚀现象,正极耳下部的铅芯尚有残余,而远离正极耳的下部铅芯腐蚀严重。

极群中正、负板间距小,极板从相邻极板接受到的热辐射不能忽视。由图 7、8 可知,极群中高温点位于极耳中部附近,其他位置发热量少,但接受的热量最多,需要向周围传递热才能降低温度。因为负极板的传热性能远高于有低导热系数的排管的正极板,负极板散热能力强且能协助正极板散热,所以正极耳附近的热量能较快发散。由于负极耳散热效果好,向外传递的热量最多,与其相邻的正极板区域通过辐射、对流主要是接收热量,散热仅能依靠附近的几根排管进行热传导,热量累积较多,长期使用后必然出现负极耳对面正极板铅芯先腐蚀。

图9 失效的管式正极板

在设计电池时,如果将极耳设计为靠近极板中部附近,则可降低上边框的电流梯度,相当于减小了极板内阻,增加了电池放电性能;但正、负极耳附近累积的热量较多,散热较难,正负极耳中部附近的平均温度提高,会导致极耳附近,及正负极耳中间的板栅腐蚀速度加快,反而会降低电池的寿命。如果将极耳设计为偏边,但距边缘有一定距离,则负极耳对面的正极板,可以同时往热量中心的左、右两边同时进行热传导,可以降低负极耳对面的正极板区域温度,降低极群平均温度,减缓板栅腐蚀速度,最终能提高电池的寿命。

3 结论

蓄电池含铅部件在通电时,温度有中间集中趋势,且随着其长度的增加,含铅部件的熔断电流密度迅速减小。电解液、环氧树脂、蓄电池壳、隔板等是蓄电池比热容的组成部分,但热量在其中的传递速率远比在含铅部件中低,在设计时要重视含铅部件与非铅部件之间热量传递与累积的交叉影响。

在设计汇流排、极耳、极柱、过桥时,改变截面积长宽比,延长极耳的长度或宽度,增大其散热表面积,可以提高大电流下的散热性能。使用电池时,正、负极耳附近的温度最高,且负极板温度高于正极板温度。极耳位置不宜靠极板中部或紧贴极板边缘,应设计为偏边但不贴边,这样可以减缓板栅腐蚀速度,提高电池的寿命。

参考文献:

[1]陈玉松.板栅尺寸及结构对电池放电性能的影响[J].蓄电池, 1999(1): 18–21.

[2]朱松然.蓄电池手册[M].天津: 天津大学出版社,1998.

[3]张胜永, 杨凡科.VRLA 电池极群结构的设计与计算[J].蓄电池, 2010, 47(1): 33–41.

[4]天能集团(河南)能源科技有限公司.一种极群之间正负汇流排直接串联无跨桥铅酸蓄电池:201320415541.1[P].2014–01–29.

[5]伊晓波.铅酸蓄电池制造与过程控制[M].北京:机械工业出版社, 2004.

[6]张振芳.对于热失控问题的系统对策[J].蓄电池,1993(1):42.