农机发动机叶片复杂零件的有限元网格生成方法研究

毛丹丹,刘志刚

(1.柳州职业技术学院 机电工程学院,广西 柳州 545006;2.南昌工学院,南昌 330108;3.南昌大学,南昌 330031)

0 引言

发动机冷却风扇是农机发动机冷却系统中非常关键的零部件之一,冷却风扇的效率关系到发动机性能的好坏,是评价发动机性能指标的主要因素之一[1-6]。重型农机的发动机功率一般较大,其发热量也较大,因此需要大功率高性能的冷却风扇进行散热,由于风扇的叶片属于复杂模型,其制造成本较高[7-10]。采用实际产品实验的方法对冷却风扇叶片进行优化,不仅效率低、周期长,而且成本也比较高昂[11-13]。随着有限元网格生成技术和计算机辅助设计方法的快速发展,使用计算机虚拟仿真方法对叶片类结构进行优化成为可能,将复杂模型有限元网格生成技术引入到农机发动机散热风扇叶片的优化设计过程中,将是一种更方便、经济、高效的设计方法[15-18]。

1 农机发动机冷却风扇叶片和复杂模型网格生成

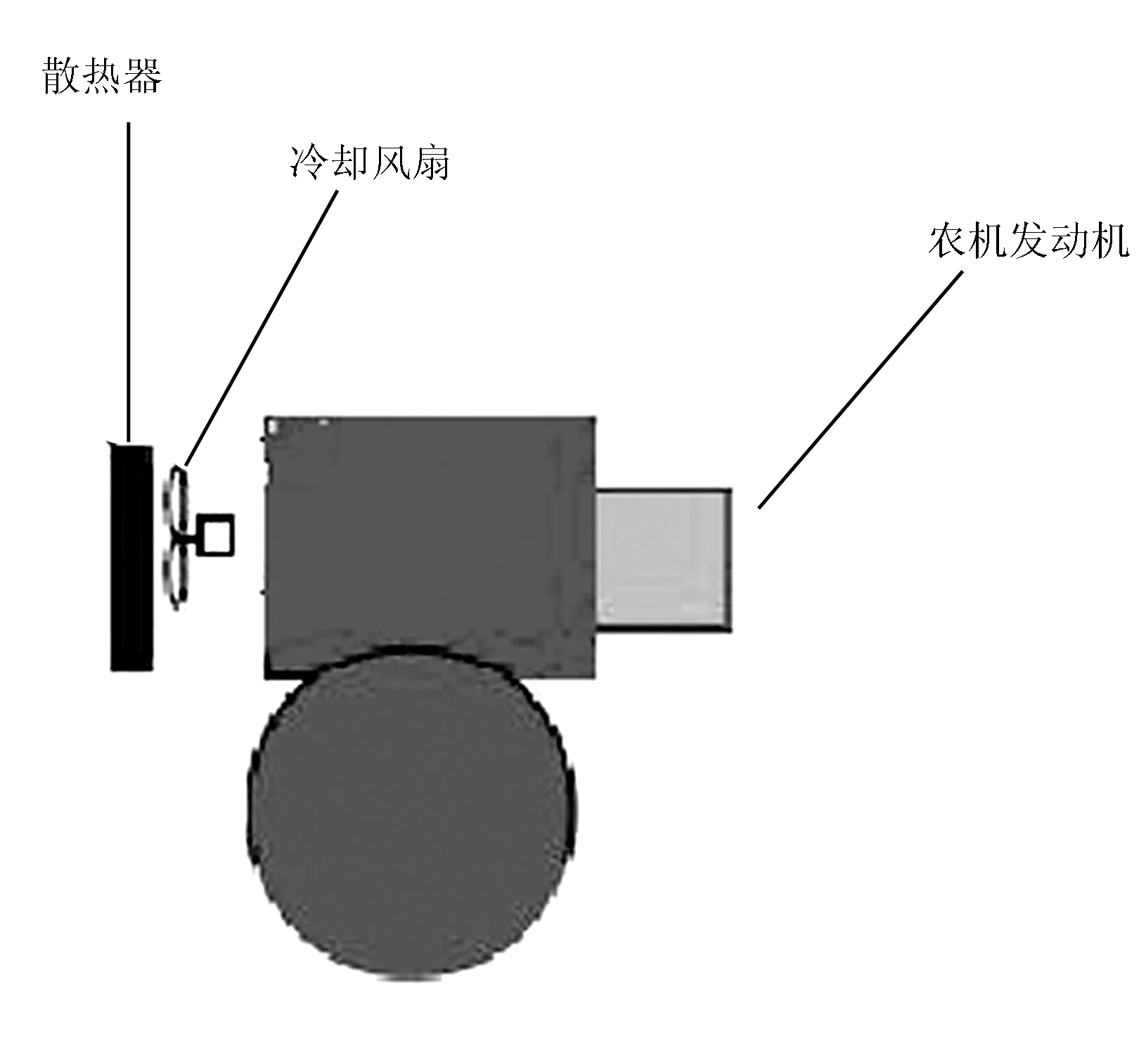

在农机发动机的冷却系统中,散热风扇是重要的冷却零部件之一[19-22]。随着风扇转速的不同,其进入发动机冷却系统的风量也不同,由此给风扇叶片产生的风压和叶片的阻力也有所不同。农机发动机冷却系统如图1所示。

图1 农机发动机冷却系统

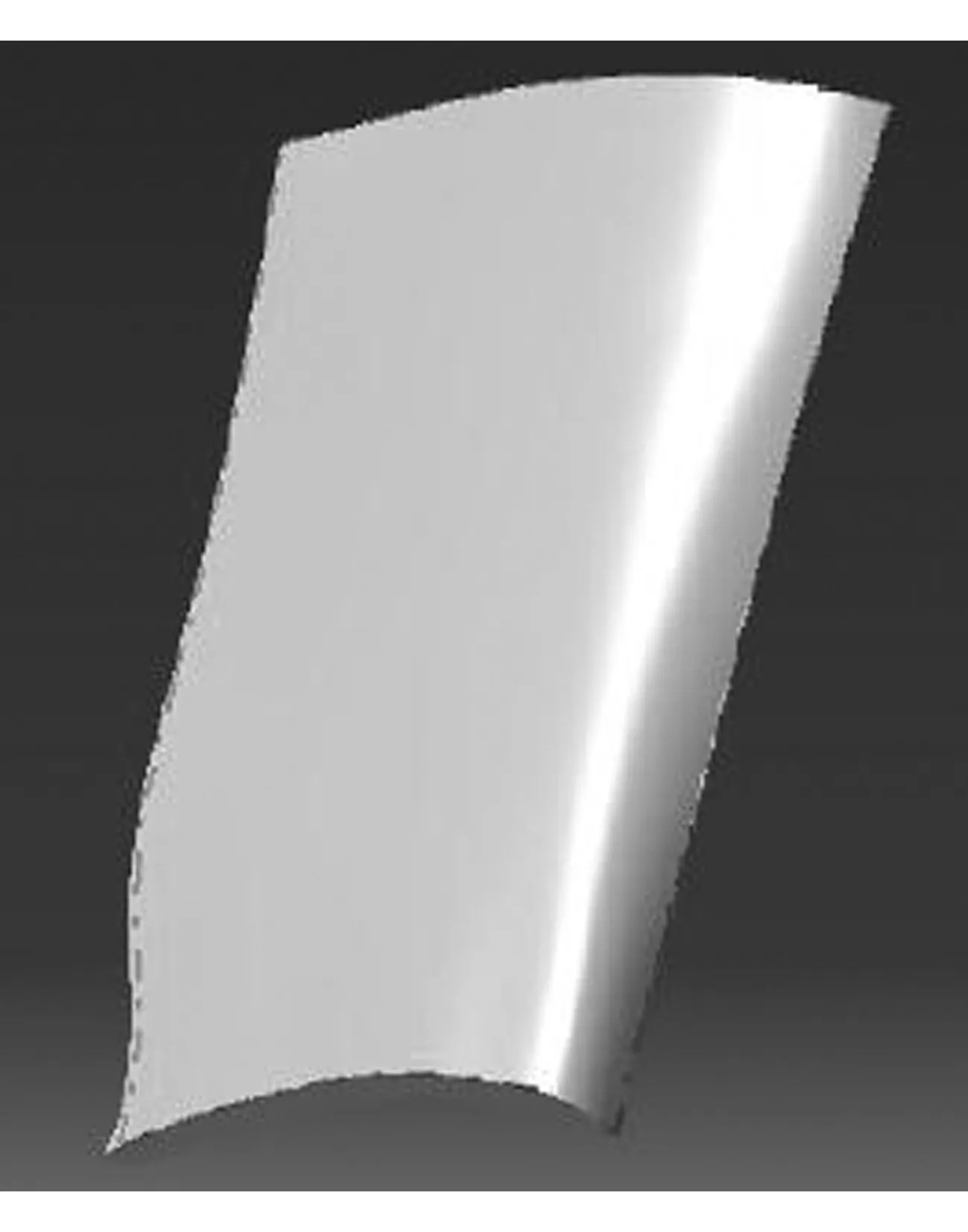

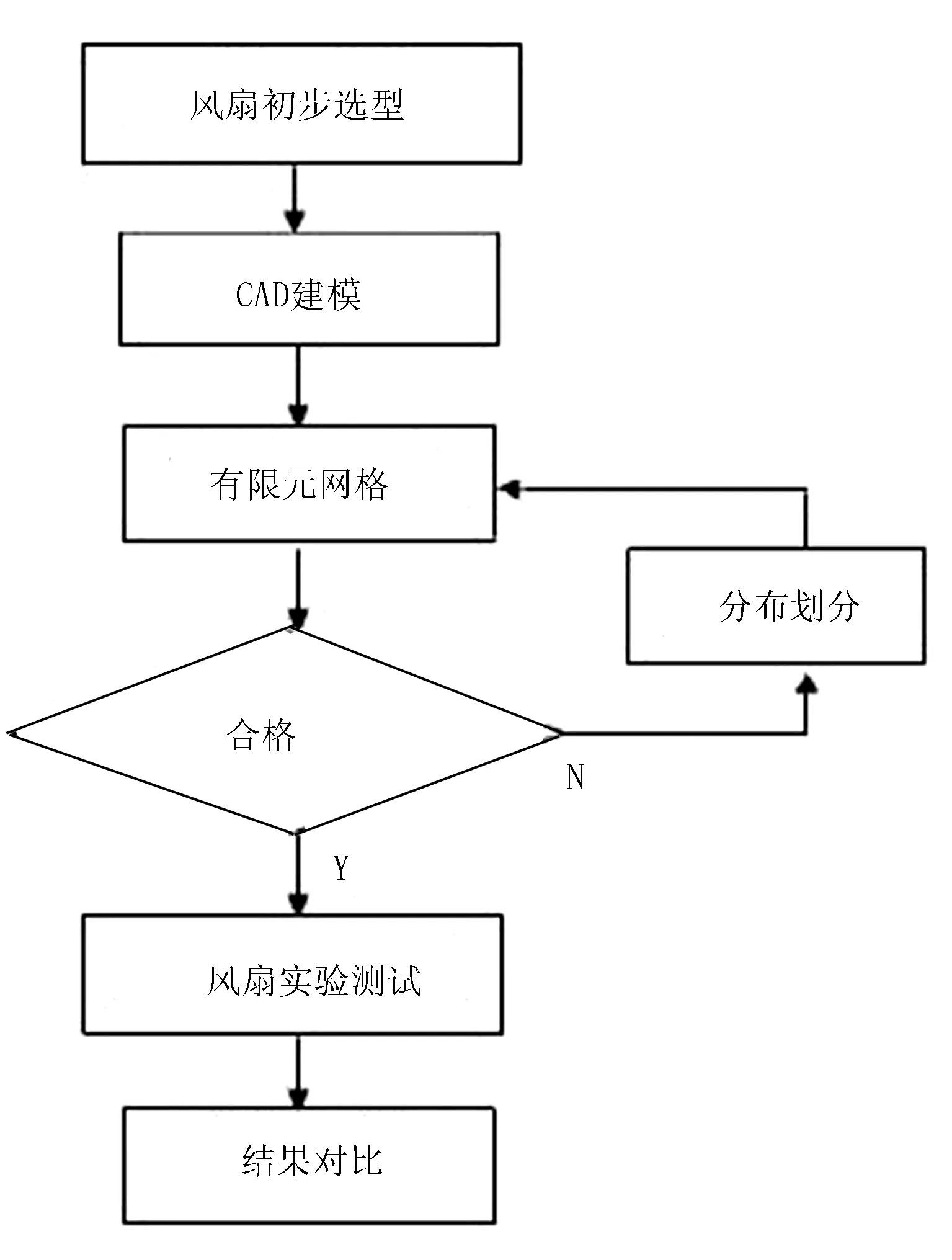

发动机系统散热系统最前端是散热栅,散热栅后边是冷却风扇,冷却风扇的叶片是曲面形状,属于复杂类机械零部件。单个风扇叶片的形状如图2所示。叶片是比较薄的曲面复杂模型,对于网格的生成较为困难。本次采用分块划分的方法,依据网格分块规划原理,最后将网格整合,整个发动机冷却风扇的优化流程如图3所示。图3中,主要包括风扇的CAD建模、有限元网格划分和实验测试对比,特别是有限元网格划分是本次研究的重点,采用分块划分实现复杂网格的划分,为整个优化过程奠定基础[23-26]。

图2 单个风扇叶片形状

图3 农机发动机冷却风扇优化过程

2 农机风扇叶片复杂机械零部件有限元网格生成算法

农机发动机风扇叶片属于复杂结构的机械零部件,复杂零件的有限元网格生成需要将复杂模型进行区块划分,对每个区块进行计算,最后映射到整体模型,便可以求出应力应变等各种力学性能[27-28]。假设在有限元划分过程中网格节点的位移都是未知的量,因此可以假设节点位移为{δ}e=[ui,vi,wi]T,网格单元内一点的位移为{f}=[u,v,w]T,采用场变量函数N(X,Y,Z)对网格的变化进行描述,得到网格单元的总位移方程为

{f}=[N]{δ}e

(1)

假设计算节点的坐标是单位矩阵,其坐标为(ξ,η,ζ),在实际有限元计算时需要进行坐标转换,假定整体坐标为(x,y,z),利用位移插值对其进行坐标转换。其中,(ui,vi,wi)表示节点i在整体坐标下的位移值,根据有限元几何模型利用刚度矩阵可以确定应变的表达式,其中{ε}={εx,εy,εz,yxz,yyz,yzx}为

{ε}=[B]{δ}e

(2)

对于小变形线性弹性问题,单元内的应力矩阵为

{σ}=[D]{ε}=[D][B]{δ}e

(3)

其中,[D]为弹性矩阵。

假设[S]表示应力矩阵,则

[S]=[D][B]

(4)

假设节点力为{F}e,根据虚功原理可得

(5)

其中,[k]表示单元的劲度矩阵,则

(6)

对于整体结构上的任一点,可建立平衡方程为

(7)

根据上述有限元计算的基本方法,可以将复杂零件拆分成几个区域,然后对每个区域进行子区域的有限元网格划分,对每个子区域进行简单的六面体网格划分,其步骤共分为4步,详细步骤如下:

1)将初始模型导入。首先是将初始的复杂模型网格导入到网格划分软件中,然后根据几何模型的具体特征对模型进行边界划分,使边界可以包络六面体的计算空间区域,将其标记为Ω(R)。

2)模型规划处理。将导入的模型进行规划,采用计算区域划分规划策略对模型进行初始化划分,使模型分解产生子区域,将不能生产六面体的区域去掉,假设第i个子区域为Ω(Ri),则

(8)

其中,m为产生的子区域数目。

3)模型再次规划。为了提高网格的划分效率和计算的准确度,将网格再次规划划分,从而可以形成包含了之前规划区域和新的计算六面体子区域族,记为

(9)

其中,n为子区域的总数。

4)生产整个复杂网格模型。将上述两次规划的网格模块区域进行组装,然后进行逆向映射,通过网格映和耦合连接,使其形成可以直接计算的网格完整模型。

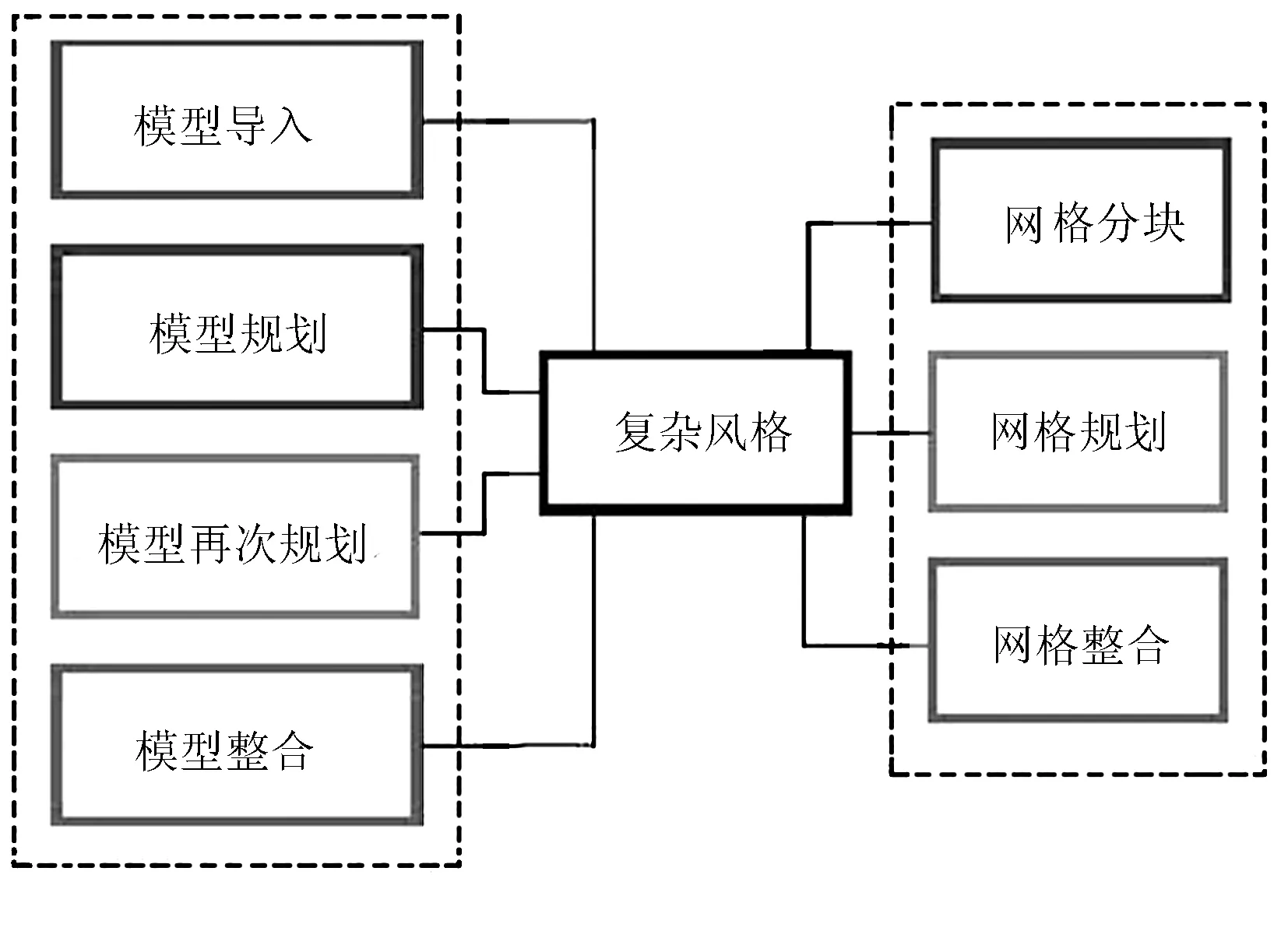

图4为复杂农机发动机风扇叶片的有限元网格生成流程。为了实现复杂零部件网格的划分,采用模型和网格规划方法,最后对模型和网格进行整合,得到有限元计算网格,从而提高了网格的生成效率和网格质量。

图4 叶片零件有限元网格生成流程图

3 农机发动机叶片复杂机械零件有限元网格划分和仿真分析

为了实现复杂机械零件有限元分析,上一节中采用了网格模块规划和整合的方法,这一节将采用网格划分和仿真模拟的方法对划分方法进行验证。研究的对象是一款重型农机的发动机散热器,如图5所示。

图5 重型拖拉机发动机风扇分析

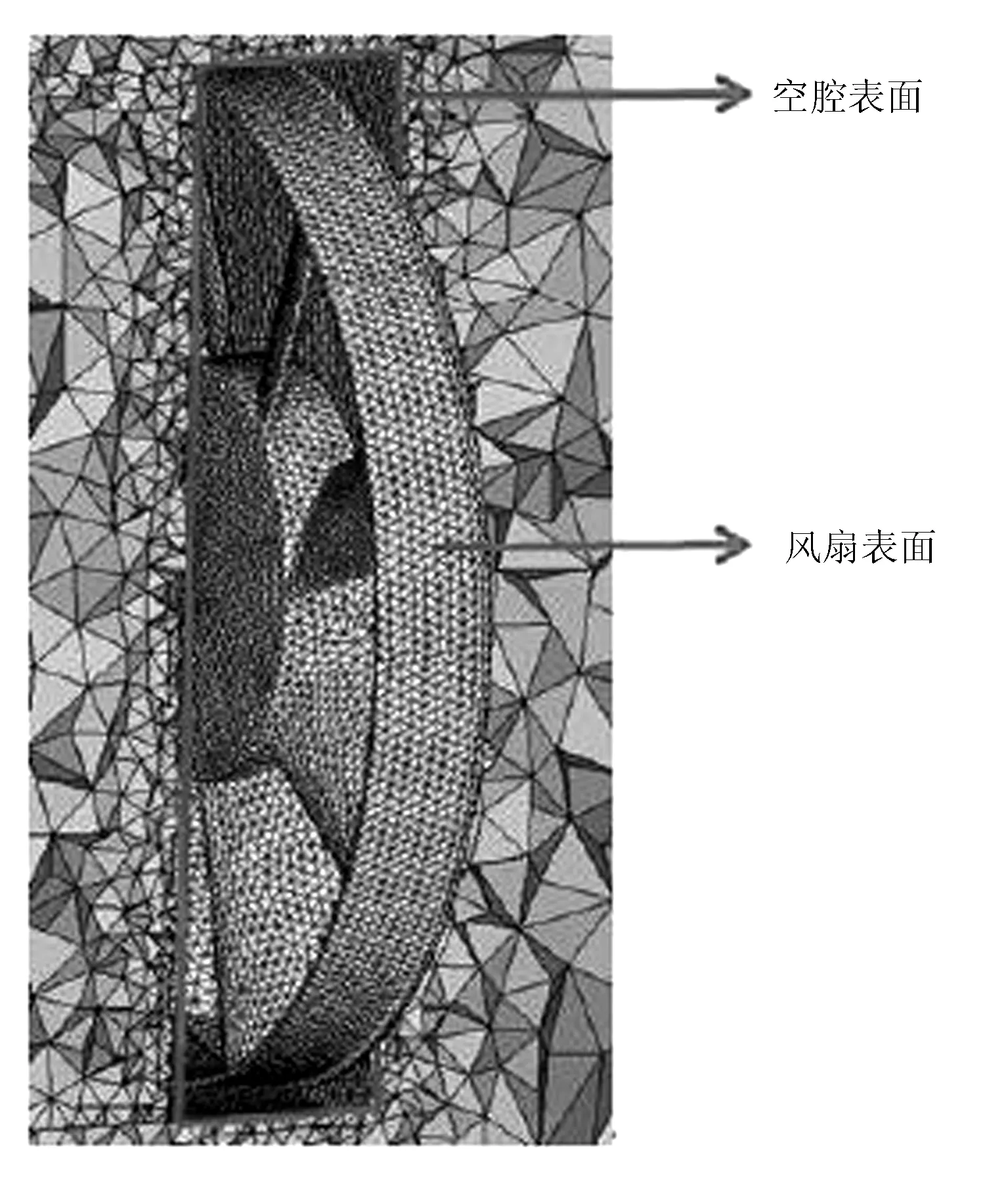

由于农机的发热功率较大,因此需要对散热风扇进行优化;但发动机的风扇属于叶片结构,形状比较复杂,如果直接方法来进行有限元网格划分是非常困难的,而采用第2节的方法成功实现了网格划分,划分结构如图6所示。

由图6可以看出:利用第2节中的网格划分方法可以成功地实现复杂网格的划分,划分的效率和精度都较高。

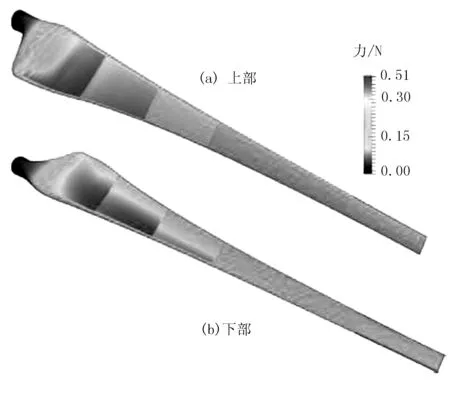

图7表示将优化后的叶片采用复杂有限元网格划分方法划分的网格,对其施加力学边界条件后,通过有限元计算得到分析结果。由分析结果可发现,采用该网格可成功实现优化模型的力学仿真。

图6 网格划分结果

图7 有限元仿真力学分析结果

为了验证农机发动机风扇叶片优化后的效果,采用有限元计算的方法分别计算了优化前后风扇叶片的阻力,计算结果如图8所示。

图8 叶片优化模型对比

由图8可以看出:优化后的计算结果比优化前的阻力有所降低,从而提高了风扇的性能。

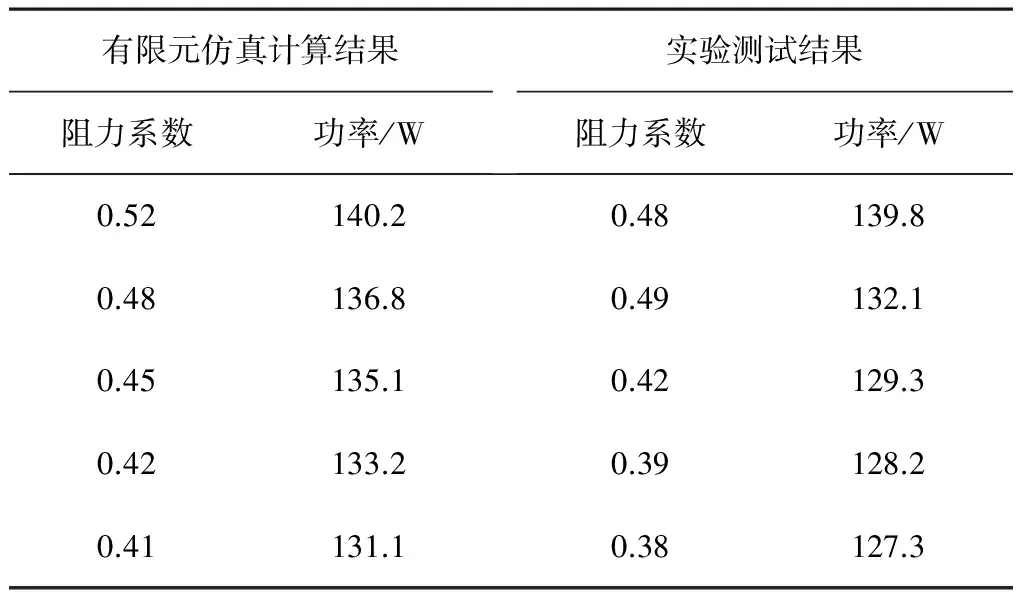

将有限元仿真结果和实验数据进行对比,结果如表1所示。在不同的风速条件下,利用有限元仿真和实验测试得到的结果基本吻合,从而验证了仿真模拟的准确性,也进一步验证了复杂网格划分方法的可靠性。

表1 仿真和实验结果对比

4 结论

为了解决重型农机发动机的散热问题,针对发动机散热风扇的叶片优化问题展开了研究,并采用有限元仿真方法对叶片的性能进行了仿真计算。在有限元仿真优化设计过程中,采用分块划分的原理解决了发动机散热风扇叶片复杂模型的有限元网格划分关键问题,使有限元网格的划分效率和质量有了较明显的提高。最后,通过网格计算验证的方法对提出的复杂机械零部件有限元网格划分方法进行了验证。由仿真和实验结果对比发现:通过有限元仿真得到的结果和实验测试结果基本吻合,从而验证了有限元网格的可靠性,为复杂机械零部件的有限元仿真计算奠定了基础。

参考文献:

[1]李涛,左正兴,廖日东.结构仿真高精度有限元网格划分方法[J].机械工程学报,2009,45(6):304-308.

[2]杨晓东,申长雨,李倩,等.结构自适应有限元分析中的高质量网格生成方案[J].机械工程学报,2009,45(8):292-297.

[3]肖周芳,陈建军,曹建,等.多源多目标扫掠体的全六面体网格自动生成算法[J].计算机辅助设计与图形学学报,2012,24(8):989-996.

[4]张仁新.环形风扇的选型及在发动机上的布置设计要点—中重型商用车冷却系统[J].柴油机设计与制造,2005,14(2):55-56.

[5]王企鲲,叶舟,陈康民.微型轴流风扇扭叶片设计及其气动分析[J].上海理工大学学报,2007,29(3):268-274.

[6]上官文斌,王益有,吴敏,等.基于无量纲性能曲线的发动机冷却风扇设计方法[J].汽车工程,2010, 32(5):455-458.

[7]席光,王志恒,王尚锦.叶轮机械气动优化设计中的近似模型方法及其应用[J].西安交通大学学报,2007, 41(2):125-135.

[8]赵其国.当前我国农业发展中存在的深层次问题及对策[J].生态环境学报,2013,22(6):911-915.

[9]赵其国,黄国勤,王礼献.中国生态安全、农业安全及“三农”建设研究[J].农林经济管理学报,2014,13(3):237-243.

[10]高春城.我国农业发展的资源环境问题与展望[J].当代生态农业,2013,3(4):151-154.

[11]万宝瑞.当前我国农业发展的趋势与建议[J].农业经济问题,2014,4(1):110-114.

[12]徐茂,邓蓉.国内外设施农业发展比较[J].北京农学院学报,2014,29(2):75-79.

[13]熊爱武.基于车载激光云点数据的道路模型重建[J].地理信息世界,2013,20(6):86-88.

[14]李睿阳,毛国勇,张武.商业软件的并行网格计算平台模型及实现[J].计算机工程与设计,2007,28(19):4655-4673.

[15]尹翰坤,尹超,龚小容,等.汽摩零部件新产品开发云制造平台总体框架及关键技术[J].计算机集成制造系统,2013,19(9): 2332-2339.

[16]马翠霞,任磊,腾东兴,等.云制造环境下的普适人机交互技术[J].计算机集成制造系统,2011,17(3):504-510.

[17]黄刚,钟小勇,龙渊铭,等.基于数据云与应用云分离模式的制造资源云定位服务平台[J].计算机集成制造系统,2011,17(3):519-524.

[18]陶飞,张霖,郭华,等.云制造特征及云服务组合关键问题研究[J].计算机集成制造系统,2011,17(3):477- 486.

[19]齐二石,石学刚,李晓梅.现代制造服务业研究综述[J].工业工程,2010,13(5):1-7.

[20]林文进,江志斌,李娜.服务型制造理论研究综述[J].工业工程与管理,2009,14(6):1-6.

[21]沈斌,齐党进,樊留群,等.基于面向服务体系结构的制造企业协同化工程支持技术[J].计算机集成制造系统,2011,17(4):876-881.

[22]尚欣,殷国富.基于动态云制造的定制加工系统组态分析及优化[J].中国机械工程,2014(7):906-910.

[23]徐茂,邓蓉.国内外设施农业发展比较[J].北京农学院学报,2014,29(2):75-79.

[24]曹冬梅,丁明亚,方继友.行端边际效应对玉米品种试验造成的误差[J].中国种业,2008(8):52-53.

[25]金衡模,高焕文.玉米精播机漏播补偿系统设计[J].农业机械学报,2002,33(5):44-47.

[26]张晓辉,赵百通.播种机自动补播式监控系统的研究[J].农业工程学报,2008,24(7):119-123.

[27]韩建国,王金斌,于磊.补偿式玉米精密播种机的研究[J].农业装备与车辆工程,2010(8):10-12.

[28]周利明,王书茂,张小超,等.基于电容信号的玉米播种机排种性能监测系统[J].农业工程学报,2012,28(13):16-21.