穗茎兼收秸秆打捆型玉米收获机的设计与试验

贾春阳,张道林,康云有,鹿秀凤,郑振华

(1.山东理工大学 农业工程与食品科学学院,山东 淄博 255049;2. 山东省农业机械技术推广站,济南 250000; 3.山东理工职业学院,山东 济宁 272000; 4.山东国丰机械有限公司,山东 济宁 272000)

0 引言

我国的玉米秸秆资源非常丰富,玉米作为重要的粮食、经济作物和饲料,在我国经济建设和粮食生产中有着重要的地位,它是大力发展畜牧业的支柱。玉米秸秆中富含丰富的能量,作为饲料具有柔软、适口性好、酸甜、多汁等特点。同时,在长期的保存过程中,蛋白质、胡萝卜素等营养成分不易流失,并且不受季节的影响,因此玉米秸秆是发展畜牧业的优质饲料[1]。但是,目前玉米秸秆主要采用直接还田培肥地力的处理方式,导致连续多年还田造成秸秆量过大,影响下茬作物出苗及生长;部分地区依然使用焚烧的处理方式,加剧空气污染。

随着我国农业结构的调整和畜牧业的发展,穗茎兼收型玉米收获机成为近期国内发展的热点[2-3]。2015年“中央一号”文件号召“粮改饲”,加快畜牧业发展,而研发穗茎兼收秸秆打捆型玉米收获机可实现粮饲兼收,降低作业成本,对促进农业玉米生产的转型、提高秸秆综合利用率、减少环境污染、增加农民收入具有重要意义。

为此,在消化吸收国内外先进技术的基础上,结合玉米机械化生产实际和推广应用需求,通过集成创新和技术提升,研发了穗茎兼收秸秆打捆型玉米收获机。

1 整机结构及工作原理

1.1整机结构

4YK-4穗茎兼收秸秆打捆型玉米收获机总体结构如图1所示。该玉米收获机主要由底盘、发动机、驾驶室、果穗升运器、剥皮机、果穗箱、上割台(摘穗割台)、下割台、秸秆输送装置、秸秆切碎抛送装置、拋送筒及秸秆打捆装置等部分构成。

4YK-4穗茎兼收秸秆打捆型玉米收获机样机如图2所示。本研究提出了一种新型的穗茎兼收方式,收获机分为上下割台分别独立控制,果穗的收获采用剥皮收集,秸秆的收获采用切碎后打捆或者是拋送还田的两种选择收获方式。

1.2工作原理

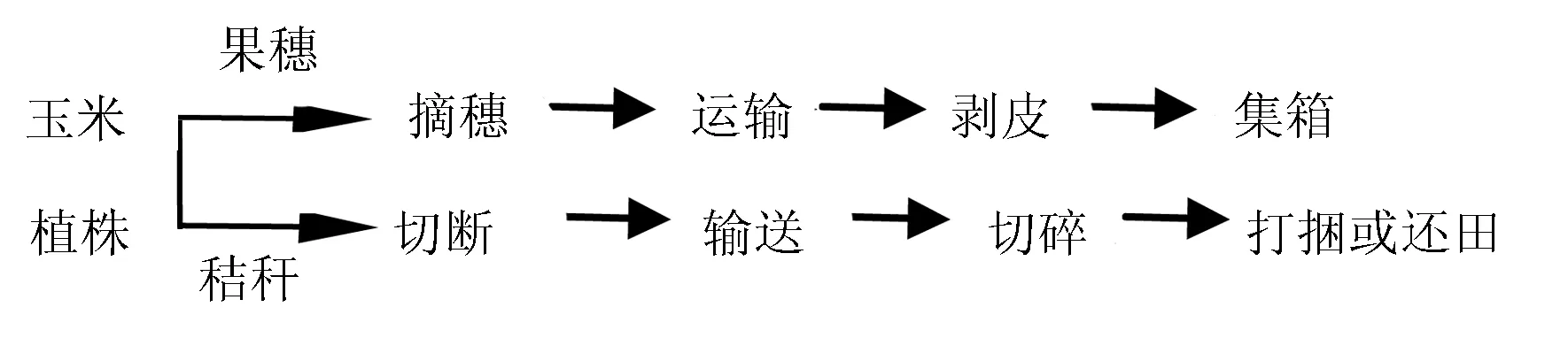

穗茎兼收秸秆打捆型玉米收获机工艺路线如图3所示。在工作的过程中,一方面,上割台的扶禾器将植株导入割道,由夹持输送链输送到摘穗台[4],在两个相对运动的摘穗辊的作用下进行摘穗,摘下的果穗由果穗搅龙和升运器输送到剥皮机,经剥皮机剥皮后,果穗落入果穗箱[5];另一方面,在果穗从植株上被摘下的同时,往复式切割器将秸秆从根部切断,随着机组向前运行,秸秆进入往复切割器后方的横向搅龙,由搅龙向中部集中聚拢,从而将秸秆送入输送装置,由输送装置输送并压实后,秸秆进入切碎抛送装置。切碎后的秸秆可根据用户的需要或是秸秆的含水率,有两种可选择的处理方式:一种是由抛送筒抛送至秸秆打捆装置打成方捆,打成的草捆可作为饲料或者其他工业原料,具有方便运输等优点;另一种是根据需要将切碎后的秸秆直接拋送至田间,达到适当还田。

1.上割台 2.下割台 3.秸秆输送装置 4.秸秆切碎抛送装置 5.驾驶室 6.抛送筒7.底盘 8.发动机 9.果穗升运器 10.秸秆打捆装置 11.剥皮机 12.果穗箱

图2 穗茎兼收秸秆打捆型玉米收获机

图3 穗茎兼收秸秆打捆型玉米收获机工艺路线

1.3主要技术参数

型号规格:4YK-4型

结构形式:自走式

配套动力/kW:132

适应行距范围:550~650mm

生产率/hm2·h-1:0.2~0.4

工作幅宽/行数:2 600mm/4行

籽粒损失率/%:≤2

籽粒破碎率/%:≤1

果穗含杂率/%:≤3

草捆密度/kg·m-3:120~180

2 关键工作部件设计

2.1秸秆切断装置

秸秆切断装置为往复式切割器,位于下割台的前端,主要由动刀片、定刀片和割刀曲柄等组成。秸秆切碎装置是穗茎兼收型玉米收获机的一个关键部件,其工作性能直接影响着秸秆的切断效果。目前,常用的几种割刀型式为圆盘锯齿型、滚刀型和往复刀式[3]。常用的圆盘锯齿型和滚刀型切断装置,割刀对切断秸秆的切割效果基本可以满足要求;但对于切断后的秸秆瞬间抓取能力低,高速旋转的割刀会对秸秆产生较大的离心力,会使切断后的秸秆沿离心力的方向运动[6],并可能吸入尘土,影响秸秆的喂入和秸秆的质量。往复式切割器不存在上述问题,且消耗动力小,因此设计中选择往复式切割器。

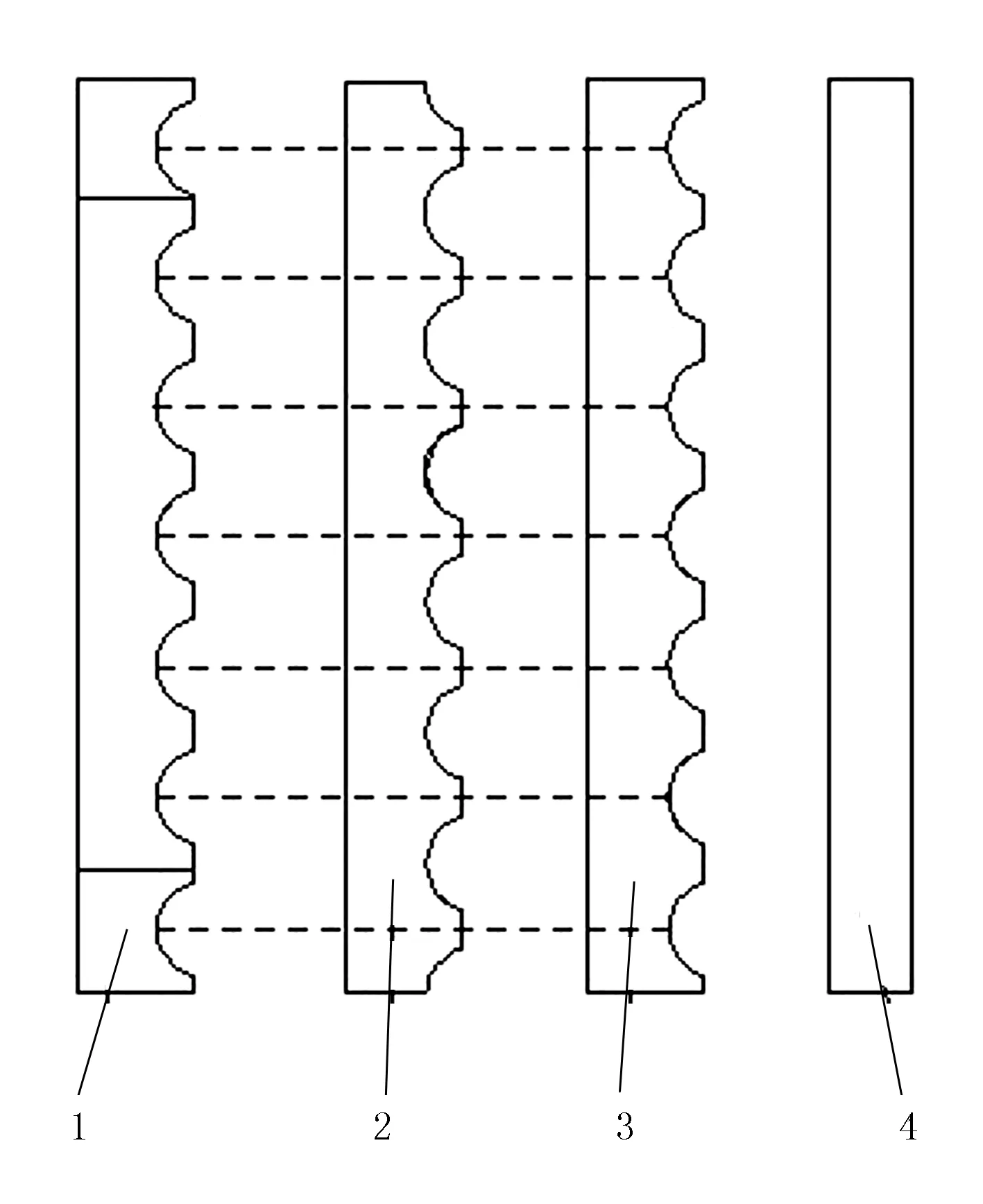

2.2秸秆输送装置

秸秆输送装置为单层四辊式输送器,位于下割台的中后部,主要由4个喂入辊、输送壳体、浮动拉簧和浮动板等组成。切断的秸秆由搅龙集中聚拢输送进入秸秆输送装置,再由输送装置将秸秆调直压紧后,输送至秸秆切碎装置。秸秆输送装置结构简图如图4所示。

在穗茎兼收型玉米收获机的设计中,秸秆输送装置的性能好坏直接影响着其后秸秆的切碎效果。由于喂入的秸秆是杂乱无章的,所以秸秆输送装置最易产生秸秆堵塞问题,因此对秸秆输送装置喂入辊的直径设计、齿形设计、喂入速度及与茎秆输送装置底板的间距等因素做了严格的考虑;最终确定为4个喂入辊的转速相同,由于其直径沿机具的前进方向从前至后依次增大,所以4个喂入辊的线速度依次增大。此设计不但可有效防止秸秆堵塞,还具有传动简单、对倾斜进入的秸秆具有调直的作用,从而提高其切碎效果。另外,4个滚筒均可上下浮动,随着秸秆量的增多和秸秆层的增厚,在拉簧的作用下喂入辊与底板的间隙可在一定范围内增大,喂入效率高,并对秸秆的有明显的破节作用;在作业过程中,可根据收获时的秸秆喂入量调节浮动拉簧,改变喂入通道的初始间隙大小和压紧力,从而提高切碎装置的切碎效果和质量。

1.第1喂入辊 2.浮动拉簧 3.第2喂入辊 4.浮动板 5.第3喂入辊 6.输送壳体 7.第4喂入辊 8.喂入辊齿板

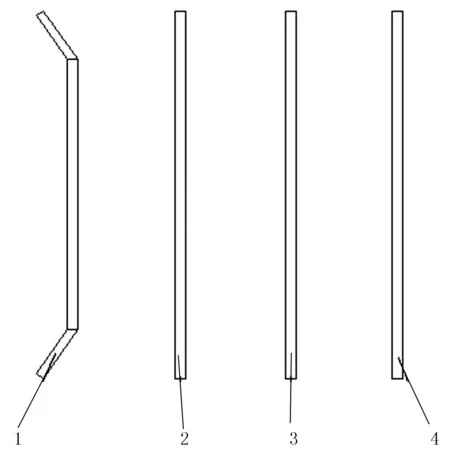

喂入辊的齿板形及齿形如图5和图6所示。

1.第1喂入齿板 2.第2喂入齿板 3.第3喂入齿板 4.第4喂入齿板

1.第1喂入齿板 2.第2喂入齿板 3.第3喂入齿板 4.第4喂入齿板

其中,第1喂入辊齿板两端向前折弯一定的角度,有利于喂入秸秆的抓取,不至于两侧的秸秆脱落或集聚在喂入辊的两端造成堵塞。秸秆在输送装置中运动时,喂入辊会对其产生一定的压力,齿形为三角形,抓取力很大,但秸秆难与齿板分离,因此设计成圆弧形齿跟齿,并且相邻两齿板齿形对应交错排列;由于第4齿板的主要作用是压紧喂入,以利于切碎,因此第4齿板设计为平板。

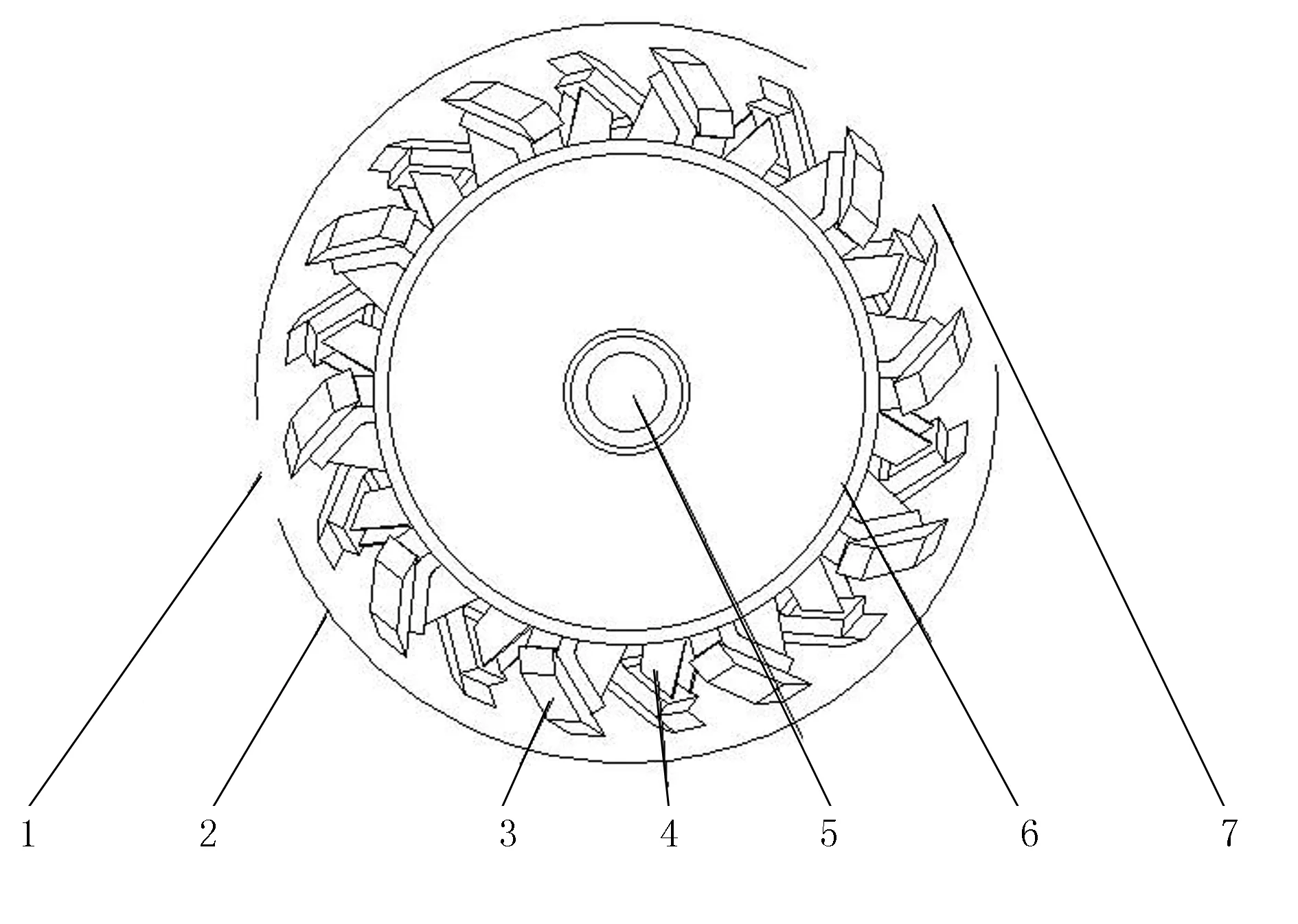

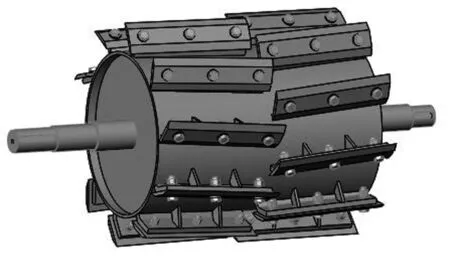

2.3秸秆切碎抛送装置

秸秆切碎抛送装置为双排直刀滚筒式切碎器,位于输送装置后上方,略宽于喂入辊,主要由喂入口、切碎刀、刀座、滚筒、轴、抛送口及切碎壳体等组成,如图7所示。

1.喂入口 2.切碎壳体 3.切碎刀 4.刀座 5.轴 6.滚筒 7.抛送口

秸秆切碎拋送装置的性能好坏直接影响收获机的切碎效果、抛送流畅性能及能耗等。考虑各方面因素,该装置采用双边直刀斜装的结构,动刀为平行四边形,具体尺寸为275mm×71.5mm×8mm,以双排人字形均匀分布20把刀。采用此种切碎刀安装方式,优点在于整个切碎器稳定性好,刀片切碎过程中对秸秆有一定的滑切作用[7],有效降低了能耗,且对秸秆有向中间聚拢的趋势,避免两端面堵塞。为了安装、调整及更换方便,动刀与刀座通过连接螺栓固定,刀座焊合在滚筒的表面。切碎滚筒的三维如图8所示。

图8 切碎滚筒三维图

这种切碎装置的切碎滚筒除完成切碎秸秆外,同时还有抛送秸秆的功能。其特点是高速旋转的动刀及刀座相当于风机的叶片[8],在高速旋转的滚筒作用下,切碎的秸秆将沿切碎壳体内表面移动,加之气流的作用,秸秆将沿着抛出口抛出。由此可知:滚筒的转速越高,秸秆的抛出速度和高度就越大;反之,滚筒的转速越低,秸秆的抛出速度和高度就越小。若只考虑拋送,滚筒的转速较高时拋送效果较好。同时考虑功耗等其他影响因素,综合分析后,转速设计为1 500r/min。

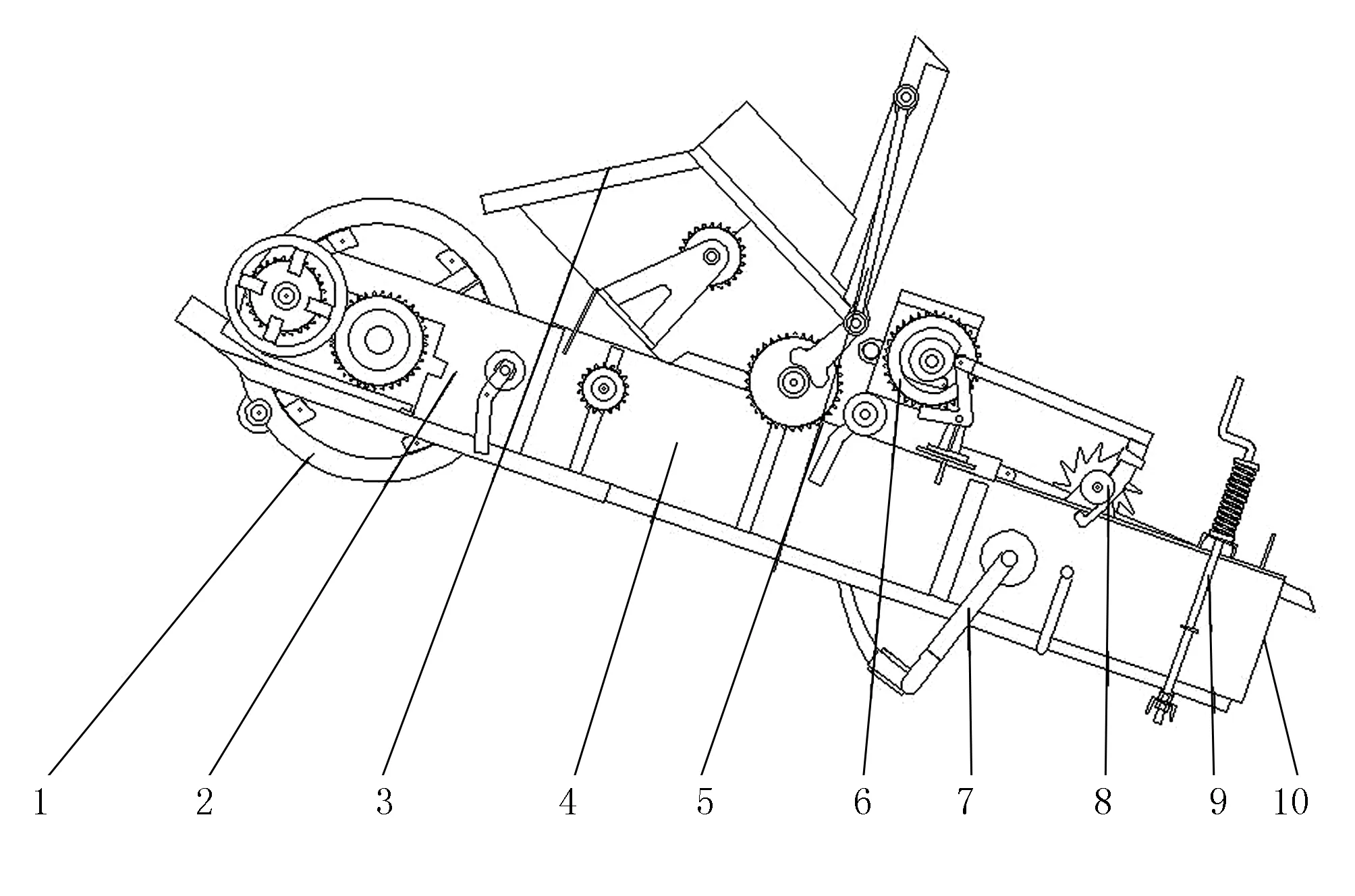

2.4秸秆打捆装置

秸秆打捆装置为上喂入曲柄压缩方捆打捆装置,位于机具右侧,主要由喂入机构、活塞、压捆室和打结机构等组成[9],如图9所示。

秸秆抛送筒连续不断将切碎的物料抛送至喂料口后,秸秆打捆装置的喂入机构往复运动将物料拨向压捆室,由飞轮带动的活塞做往复运动,对每次喂入物料进行一次压缩,形成一个压缩草片;随着物料的连续喂入,每次压缩的草片对前一个草片进行推送;草捆长度不断增加[10],当达到设定的捆长时,穿针机构向上穿绳,打结器完成打结,形成一个完整的捆包;秸秆打捆装置再次进入下一个循环,循环往复,连续不断地捆包从卸料口滑落,从而完成连续打捆作业。

另外,当秸秆的水分条件不满足打捆要求或者用户需要进行还田时,秸秆切碎后可直接由拋送筒拋送至田间,不进行打捆作业。这样的设计既可以避免秸秆全部还田造成的还田量过大,也可以保证在秸秆适宜的条件下打捆,保证了草捆的质量。

1.飞轮 2.活塞 3.喂料口 4压捆室 5.喂入机构 6.打结机构 7.穿针机构 8.草捆长度调节机构 9.草捆高度调节机构 10.卸料口

3 田间试验

3.1试验条件

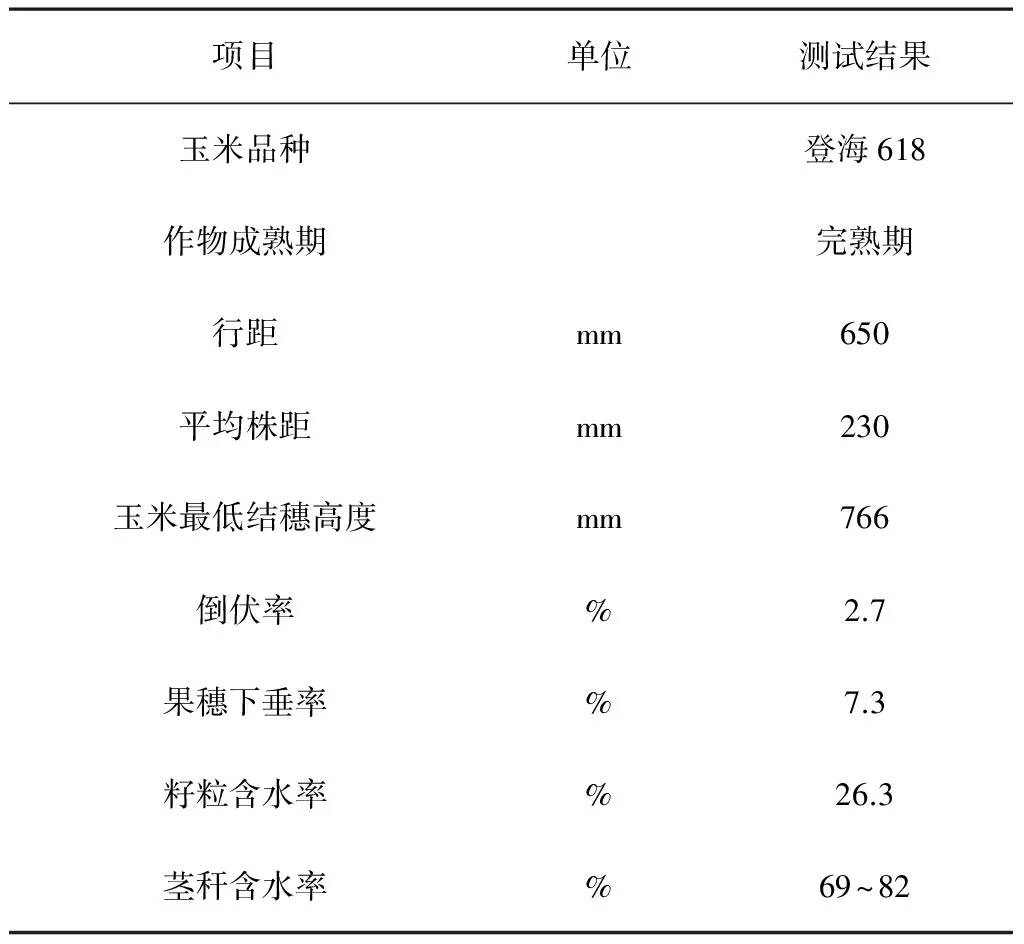

9月23日,选择济宁市兖州区大安镇夏玉米对4YK-4穗茎兼收秸秆打捆型玉米收获机进行田间生产试验,玉米品种、株距、倒伏情况等机具试验条件如表1所示。

表1 机具试验条件

3.2试验内容

首先,对整机的主要技术参数进行测定,按照玉米收获机械[11]及方捆打捆机[12]等相关国家标准,在试验区域记录机具平稳作业20m区间内的作业速度、喂入量、籽粒破损率、果穗损失率、秸秆打捆质量(成捆率、方捆密度、抗摔率、规则草捆率)及作业生产率等,试验重复3次,结果如表2所示。

表2 试验结果

秸秆打捆效果如图10所示。

图10 秸秆打捆效果

4 结论

通过消化吸收国内外的先进技术,优化设计出的穗茎兼收秸秆打捆型玉米收获机,能够实现在玉米果穗收获的同时完成玉米秸秆的切碎打捆,为后续综合

利用玉米秸秆提供原料。整机具有方案合理、结构紧凑、性能可靠、工作效率高等特点。田间试验表明,该收获机的生产效率、果穗收获及秸秆收获方面的各项指标均达到玉米收获机械[11]及方捆打捆机[12]等相关国家标准,对推广应用玉米穗茎兼收技术和提高秸秆的综合利用率具有重要的意义。

参考文献:

[1]石增武,张道林,刘声春,等.玉米收获机茎秆切割铺放装置的设计与试验[J].农机化研究,2011, 33(12):113-115.

[2]张银平.穗茎兼收型玉米收获机茎秆切碎与输送装置设计与试验[J]. 农业机械学报, 2016,47(S1):208-214.

[3]袁彩云. 穗茎兼收型玉米收获机的关键部件研究[D].淄博:山东理工大学, 2011.

[4]吴光华, 齐瑞锋, 韩子鑫, 等. 自走式穗茎兼收型玉米联合收获机的研究与设计[J]. 农业与技术, 2014(8): 50-51.

[5]齐自成,张进凯,李寒松,等.穗茎兼收玉米收获机秸秆处理功能拓展及中试[J].农机化研究,2014, 36(7): 140-144.

[6]张道林,孙永进,赵洪光.自走式穗茎兼收型玉米联合收获机的设计与试验[J].农业工程学报, 2005, 21(1): 79-82.

[7]张银平,刁培松,李复辉,等.青贮型玉米收获机茎秆回收割台的设计与试验[J].农机化研究, 2014, 36(10): 92-95.

[8]赵学林.穗茎兼收型玉米收获机茎秆切碎回收装置设计与研究[D].北京:中国农业机械化科学研究院, 2014.

[9]中国农业机械化科学研究院. 农业机械设计手册[K]. 北京:机械工业出版社,1988.

[10]赵毅彬.玉米揉切压捆青贮机关键部件的设计[D].泰安:山东农业大学,2006.

[11]国家质量监督检验检疫总局.GB/T21961-2008玉米收获机械 试验方法[S].北京:中国标准出版社,2009.

[12]国家质量监督检验检疫总局.GB/T25423-2010方草捆打捆机[S].北京:中国标准出版社,2011.

ID:1003-188X(2018)04-0133-EA

———2020 款中农博远玉米收获机值得期待