花生种子剥壳机的设计与试验

汪 迎,鲁 放,冯家慧,王战伟

(郑州大学 信息工程学院,郑州 450001)

0 引言

由于花生的营养价值与使用价值很高,可以用于加工各种植物油,也可以加工成各种食品,所以花生的需求量极大。我国是世界上花生种植的重要国家,花生种子的优劣直接影响着花生的收成。花生种子对破碎、损伤、种皮和胚芽的破损,以及对花生的色泽都有严格要求[1-2],而普遍的花生剥壳机主要以打击、辗搓、挤压的方式,对果仁的损失严重,荚果的剥净率低。为确保种用花生的质量,目前主要是手工剥壳,效率很低[3-4]。为了实现花生种子剥壳的机械化,设计一台对花生仁物理破坏低、剥净率高、花生仁破损率低的花生种子剥壳机,运用自适应切割剥壳与柔性剥壳相结合的方法实现剥壳。

1 整体结构与工作原理

1.1整体结构介绍

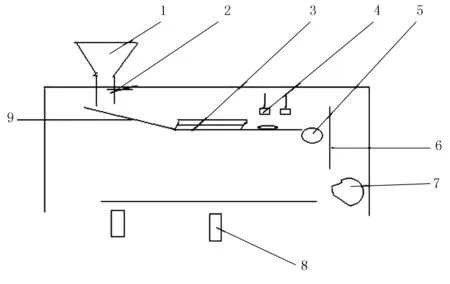

剥壳机主要由进料装置、剥壳装置及出料装置组成,如图1所示。

1)进料装置由进料口与倾斜的震动挡板组成。其中,可以储存荚果,并能控制进料的低部开口的大小调节荚果下落的速度;震动挡板主要是对落入的花生进行初步排放,让花生荚果处于侧放状态,并在重力的作用下进入剥壳室。

2)剥壳装置由传送带、压块、切割刀、滚筒及直板组成。传送带两侧装有挡板,旨在保证花生荚果纵向传送;压块是为了固定荚果,便于切割刀对荚果进行处理。物料在传送带的作用下进入滚筒处,滚筒与直板套有一定厚度的橡胶,且橡胶表面有凸起,增大与花生荚果的摩擦力,让花生壳在搓擦力的作用下直接脱壳。

3)出料装置由风机、筛网、储存箱组成。在花生壳与果仁分离后直接落入出料装置中,果仁与壳的质量不同,在风机的吹动下,落入不同的区域,通过筛网落入不同的储存箱中。

1.进料口 2.减料控制开关 3.带挡板传送带 4.压块 5.滚筒 6.直板 7.风机 8.储存箱 9.震动挡板

1.2种子剥壳机的工作原理

该剥壳机采用带有自适应装置的切割方式与搓擦方式相结合的方法,先对荚果进行切割处理再通过摩擦力将壳与果仁分离,工作流程如图2所示。

工作过程:花生倒入进料斗,在重力的作用下沿锥形的挡板堆积在料斗里;在进入切割装置之前,料斗低部的开口设置一定,让花生缓慢落入震动的斜板上,通过微小幅度的震动,让花生基本处于侧放状态,并缓慢导入各个通道中,使得花生能有序地进入下一环节;进入切割系统中,花生上方会有一个压块下落固定住花生荚果,前后两侧有切割刀对花生壳进行切割,切割后的花生在传送带的作用下进入剥壳系统;剥壳系统由带有橡胶的滚筒与直板组成,橡胶上有凸起,在摩擦力的作用下完成去壳;落入筛选系统,吹风机吹壳,1个剥壳周期完成。

图2 花生种子剥壳机工作流程图

2 花生种子剥壳机剥壳室的设计

2.1自适应切割系统的设计

花生壳是一种介于晶体和非晶体之间的非有序晶体结构,交织的韧性纤维使之有很强的弹性[5],而其沿棱线见分布的纤维组织不均匀,是花生壳断裂最薄弱的地方,最容易破裂。所以,切割刀对荚果脊线进行处理,自适应系统对花生荚果进行定位。

花生荚果缓慢(见图3)进入剥壳室,落入一个带有微小震动的倾斜平台上,在震动及重力的作用下花生荚果基本处于侧放状态,并不断向下滑动,落入传送带中;传送带被隔板分成若干条小道,挡板的宽度略大于花生荚果的宽度,确保每次进入时只有1个花生荚果,且为纵向前进,在传送带的作用下花生到达切割部件。花生荚果上部会落下一个固定荚果的压块,切割刀从荚果两侧的纵脊线处进行切割,完成切割处理;传送带运行,进入脱壳系统中。

图3 自适应系统简图

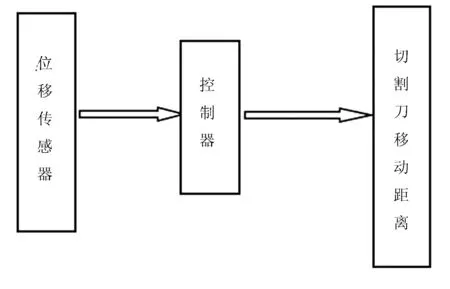

切割刀初始位于压块与传送带正中间位置(见图3),当花生荚果到达切割区域,上部落下带有位移传感器的压块,固定荚果,根据花生的厚度下降一定位移,位移传感器将信号传给控制系统如图4所示。控制器输入的程序为当传感器移动位移为l时,切割刀向下移动l/2的距离,接收到指令之后,切割刀下降使切割刀一直与花生的脊线一直在同一水平线上完成切割[5-7]。

根据花生壳外部的特点与形状,选用楔形切割刀。设计两个切割刀在花生两侧对荚果的脊线进行处理,当切割刀与花生荚果接触时,进行受力分析[8-10],如图5所示。

图4 控制位移装置图

图5 花生荚果受力分析图

花生荚果在切割时的压力为

N=SP

其中,N为剥壳压力;S为切割刀楔形面与花生壳的接触面积;P为壳的抗压强度。

花生荚果受到的轴受力为

其中,T为切割刀对壳的轴受力;a为刀刃角。

当荚果受到正压力大于临界压力F时,壳发生破裂。切割片发生移动时,轴受力T对花生壳进行一定距离的剪切。

壳厚及壳仁间距L为

其中,D为荚果宽度;d为仁的宽度;l为壳的厚度。

通过对花生壳厚度的测量,以及壳与仁之间的距离分析,确定切割的深度,如表1所示。

表1 花生荚果的相关参数

由表1可知:设定传送带的宽度为19mm,考虑到脱壳的效率共设定6条传送带同时工作,传送带切割刀对壳的切割力为26N,壳与果仁的距离范围为3.70~4.75mm,切割深度定为4.0mm[8-9]。

2.2剥壳系统的设计

剥壳系统由橡胶滚筒与橡胶直板组成,滚筒是封闭式,表面橡胶层设有小突起,凸起的作用是增大花生荚果与滚筒的摩擦力[11-12]。橡胶直板固定不动,挡板与滚筒间隙的大小可以根据脱壳花生的厚度调整[13]。橡胶有一定的厚度,可以减小对花生荚果的压力,主要是对花生壳的搓擦作用让花生壳从结合面分开,花生仁直接落下离开剥壳室,不与未剥花生果在一起反复搓擦,减少花生果仁的外部损伤,保持了花生仁红衣色泽。

对花生荚果进行受力分析如图6所示,即

mg+F3cosβ≥P1sinβ+F

其中,m为一颗花生的质量;F3为滚筒对花生的摩擦力;F为荚果的结合力;P1为滚筒对花生的支持力;P2直板对荚果的压力。当左右两边相等时,花生壳结合面刚好完全分离。

滚筒外缘的线速度为

v=nπD/60

其中,n为滚筒转速;D为滚筒直径,v为滚筒外缘速度。

花生荚果简化能量分析,即

其中,s为花生发生的位移。

图6 剥壳装置简图及受力分析

2.2.1滚筒直径与转速的确定

滚筒直径大小与转动速度直接影响着脱壳的效率。滚筒转速太快,花生荚果在间隙呆的时间过短,还未分离就已经离开剥壳室;转速太慢,对花生壳的摩擦力很小,脱壳的力度不够,花生荚果离开脱壳室也不能完全破裂,且整体的生产效率降低。根据分析大量数据分析,滚筒直径设置为70mm,转速主要根据剥壳花生品种及受力公式计算进行调节。

2.2.2橡胶的厚度

滚筒有喂入花生和搓擦的作用,橡胶的作用是减小对花生荚果的压力,增大荚果与滚筒的摩擦力,从而更利于脱壳。为了减少金属的使用对果仁格外的物理伤害,橡胶通过硫化压合的方式固定[5]。通过分析与参考大量文献,将橡胶的厚度定位40mm。

2.2.3滚筒与直板的距离确定

橡胶直板在机器休眠状态下是可以来回移动的,主要根据所要剥壳的花生种子的特性确定距离的大小。一般设为与果仁的厚度大小一致,花生果仁在下落时对其没有任何力的作用且荚果不能直接落下。花生荚果是单个喂入的,每个滚筒与直板的宽度略大于花生的长度。

3 试验

试验主要考察脱壳机工作时的基本性能即剥净率与破损率。本试验以白沙花生为试验对象,含水量为9.6%,大部分花生荚果的大小范围是长度约18~22mm、厚度约14~18mm,花生荚果已初步经过筛选去掉杂质。花生的喂入速度为2kg/min,滚筒与夹板的距离为10mm。本试验主要研究切割刀切割力度及滚筒转速这两个主要因素对脱壳指标的影响,其它条件均固定不变,进行单因素试验。

以剥净率与破损率为试验指标,则剥净率为

其中,M1为花生总质量;M2为未脱壳花生质量。

破损率为

其中,M3为已剥花生的果仁质量;M4为破损果仁的质量。

目前,剥壳机行业标准剥净率≥98.00%,破损率≤4.50%。每次均加入50kg的花生荚果,并称量剥壳后的果仁的质量、未剥壳的花生荚果质量和破损花生果仁的质量。

3.1切割刀切割力度对脱壳指标的影响

固定其它条件不变,以切割刀切割力度为试验因素进行单因素试验。花生荚果穿透力度分析理论切割力度定位为22.5、25.8、35.0N。记录在各个力度下试验指标数值,如表2所示。

表2 切割刀切割力度下的性能参数

试验结果表明:花生的剥净率与破损率随着切割力度的增大而增加。当力度大与25.80N时,剥净率没有明显的增加,而花生果仁的破损率却大幅度的升高;在切割力度在25.80N时,综合试验指标最佳。切割刀在不同力度下剥净率均大于98.0%,剥净率均值为98.50%,符合行业标准;破损率虽然随着切割力度不断增加,但均值仍远小于4.50%。结果表明:自适应切割系统的设计明显优化种子剥壳机的性能。

3.2滚筒转速对脱壳指标的影响

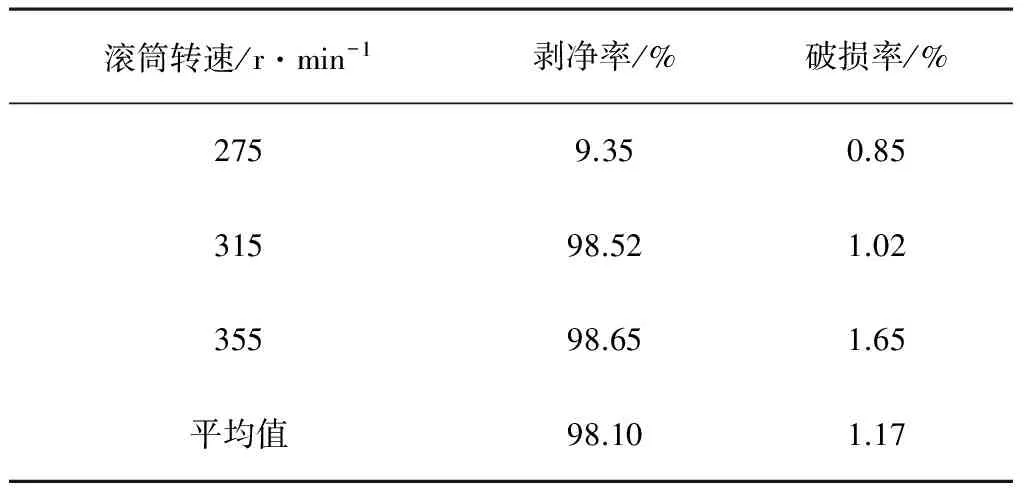

固定其它条件不变,以滚筒转速为试验因素进行单因素试验。根据花生物理特性的分析理论,转速分别定位275、315、355r/min,记录每个转速下的试验指标,计算结果并求平均值,如表3所示。

表3 转速变化与性能参数

试验结果表明:花生的剥净率与破损率随着滚筒转速增加而上升。当转速大于315r/min时,花生的剥净率没有明显增长,而花生破损率却上升很快;在转速为315r/min时,综合试验指标最佳。在试验的不同转速中,破损率随转速的增大而增加,但其均值为1.17%,远小于行业标准值,剥净率也在其范围內。所以,滚筒剥壳系统的设计明显地降低了破损率。

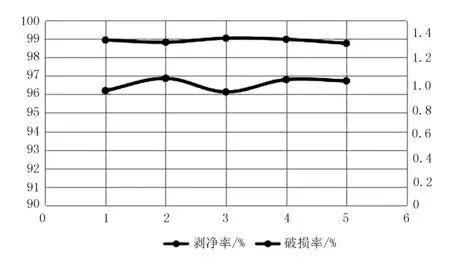

3.3各部件在最佳状态下的试验指标

在5次试验中,破损率最高为1.03%,最低为0.92%,平均值为0.982%;剥净率在98.82%~99.04%范围,其均值为98.90%。破损率与剥净率曲线如图7所示。根据目前种子剥壳机的行业指标,试验结果均优于指标数值;特别是果仁破损率,明显优于指标水平。通过自适应切割系统与搓擦剥壳系统的结合,种子剥壳机性能有明显改善,破损率明显优化。这表明,剥壳时花生果仁受到的外部物理损失明显降低,果仁胚与胚芽完整性增大,利于种子的发芽与生长[14]。

图7 破损率与剥净率曲线图

影响剥净率与破损率的因素有很多,如花生含水量、切割刀切割深度、滚筒转速、滚筒与直板的距离等。本次试验只对设计的剥壳机的性能进行分析,所以通过参考文献及大量的试验,将剥壳机的各种参数处于最佳状态来统计其剥净率与破损率。

4 结论

1)设计了带有自适应切割系统的花生种子剥壳机,通过切割方式与搓擦方式相结合的方法,实现花生脱壳,提高了脱净率与脱壳效率,降低了花生的破损率。各部件都能灵活移动,提高了剥壳机对不同品种、不同形状的适用性。

2)本种子剥壳机首先通过自适应切割系统对花生荚果进行初步破损处理,再由柔性的橡胶滚筒对壳的搓擦将果仁与壳分开,并立刻离开剥壳室,有效地减小了果仁受到的物理损失。

3)该种子剥壳机其对果仁的破损率明显降低,剥净率高于行业标准,但还需进一步优化。

4)影响种子剥壳机的因素有很多,试验只对关键部件切割刀力度及滚筒转速详细分析,其它最佳数据也以同样方式进行确定。

5)对设计的剥壳机进行了脱壳性能试验,结果表明:橡胶厚度为40mm,滚筒与直板的距离为11mm,滚筒转速为315r/min,花生脱净率为98.90%,花生破损率为0.98%,均优于目前种子脱壳机的平均水平。

参考文献:

[1]谢焕雄,彭宝凉,张会娟,等.我国花生剥壳技术与设备概况及发展[J].江苏农业科学,2010(6):581-582.

[2]何瑞银,杨忠.经济作物剥壳加工技术[J].粮油加工与食品机械,2005(6):581-582.

[3]孙奎军,于俊萍,姜秀美.种用、出口花生剥壳机的设计[J].农业机械学报,2013(1):133-135.

[4]李晓霞,郭玉明.带壳物料脱壳方法及脱壳装备现状与分析[J].农产品加工学刊,2007(4):83-86.

[5]宋作峰.对我国花生剥壳机脱壳机构的研究[J].设计制造,2010(2):72-74.

[6]李君,陆华忠,杨洲,等.刀豆脱壳机构的设计与试验[J].农业工程学报,2013(1):26-30.

[7]马秋成,赵扶民.莲子机械自动去芯自适应定心技术与样机试验[J].农业工程学报,2014(11):17-24.

[8]吕小莲,胡志超.花生种子挤压破碎机理的试验研究[J].华南农业大学学报,2013(2):26-32.

[9]刘德军,邵志刚,高连兴.花生壳挤压碎裂力学特性试验[J].沈阳农业大学学报,2012,43(1):81-84.

[10]李长友,马兴灶.荔枝定向去核剥壳机设计与试验篇[J].农业机械学报,2014(8):93-99.

[11]高学梅,胡志超.打击揉搓式花生脱壳试验研究[J].中国农机化,2012(4):89-93.

[12]高连兴,杜鑫,张文,等.双滚筒气力循环式花生脱壳机设计[J].农业机械学报,2011,42(10):68-73.

[13]刘姗姗,杨亚洲,杨立权.花生荚果及花生仁物理特性研究[J].农业与技术,2016,36(7):50-52.

[14]徐绍娟,汪钦,王映龙.人力花生剥壳机的设计[J].安徽农业科学,2007,35(36):12134-12136.