多层大跨度钢结构连廊整体提升施工数值模拟及现场监测

刘 艺, 张仕江

(1.四川大学建筑与环境学院,四川成都 610065; 2.中国水利水电第七工程局二分局,四川成都 610081)

随着建筑业的蓬勃发展,越来越多设有连廊的高层建筑被广泛应用于各类公共建筑和商业建筑中[1-3]。连廊结构形式,综合考虑安全、经济、施工条件等因素,通常情况下,当跨度不大时多采用钢筋混凝土或劲性混凝土结构,跨度较大的连廊则一般选择钢结构。大跨度空间钢结构施工安装方法的选择与结构类型息息相关[4]。在国内,有采用高空散装法的国家游泳中心—水立方[5]、分条吊装的国家大剧院[6]、高空滑移的北京五棵松篮球馆[7]、整体吊装的老山自行车馆[8]、整体提升的国家数字图书馆[9]、整体顶升的三门峡南站候车大厅[10]等。

本工程钢结构连廊为高空大跨度多层多榀钢桁架结构,相比传统结构形式钢连廊,它不仅是连接两侧塔楼的通道,也是建筑物本身的一部分,作为办公及生活区域。根据结构布置特点及以往类似工程的成功经验,钢结构连廊安装采用“超大型构件液压同步提升技术”[11-13]。整体提升法具有高空作业量少、拼装精度高、施工周期短、施工安全性好等优点。由于多层多榀的结构形式和多方面的使用功能,钢结构连廊有着自身的结构设计特点和受力变形特征。整体提升时需对结构进行受力变形分析,确保提升过程的安全性。因此本文对该高空大跨度多层多榀钢结构连廊整体提升工程,通过有限元计算,对其提升施工过程的安全性进行分析,并通过连续施工监控,证明提升施工的有效性和安全性。

1 工程概况

本工程为中电建金属结构研发中心钢结构连廊项目, 位于成都天府新区兴隆湖畔,分为A、B两个区。A区高层采用框架—剪力墙结构体系,9~12层之间有跨度为48 m的钢结构桁架连廊,钢连廊平面上位于A-D轴交4-10线,共四榀主桁架,提升总重量约651 t。B区采用剪力墙结构体系,4~5层之间有跨度为48 m的钢结构桁架连廊,钢连廊平面上位于D-H轴交4-10线,共五榀主桁架,提升总重量约753 t。桁架构件采用普通焊接H型钢,最大截面为WH800×500×50×50。钢桁架支承于两端型钢混凝土柱,钢桁架相关区域楼盖采用钢梁、现浇钢筋混凝土板,钢结构连廊采用整体液压提升,金结研发中心整体效果如图1所示。

图1 金结研发中心整体效果

本文以A区钢结构连廊为例,进行模拟计算及监测分析。

2 施工方案

2.1 提升方案设计

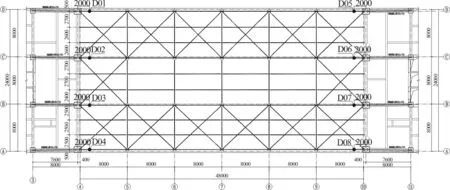

本工程中,A区钢结构连廊的最高安装标高为+47.4 m,采用整体提升法。将连廊钢结构提升单元在其投影面的正下方的地下室顶板上拼装为整体,并利用结构屋面层连廊结构预装段设置提升平台,在已拼装完成的桁架上弦处与上吊点对应的位置安装提升临时牛腿及专用底锚,上下吊点间通过钢绞线连接,利用液压同步提升系统将连廊钢结构提升单元整体提升至设计标高完成安装(图2)。A区钢结构连廊整体提升过程中共设置8个吊点,吊点布置如图3所示。

图2 A区钢结构连廊提升立面示意

图3 A区钢结构连廊吊点布置

2.2 提升施工流程

(1)连廊钢结构提升单元(除第9层吊挂结构外)在其投影面正下方的地下室顶板上拼装成整体,包括加固杆件、提升临时措施等附属结构;

(2)在结构的屋面层(+47.400 m)利用桁架预装段及主楼结构劲性柱设置提升平台,并安装液压同步提升系统设备,然后在已拼装完成的连廊钢结构桁架下弦的两端与上吊点对应的位置安装下吊点提升吊具;

(3)在提升上下吊点之间安装专用钢绞线及专用底锚,并调试液压同步提升系统;

(4)张拉钢绞线,使得所有钢绞线均匀受力,检查连廊钢结构提升单元以及液压同步提升的所有临时措施是否满足设计要求;

(5)确认无误后,按照设计荷载的20 %、40 %、60 %、70 %、80 %、90 %、95 %、100 %的顺序逐级加载,直至提升单元脱离拼装平台;

(6)提升单元提升约150 mm后,暂停提升,再次检查连廊钢结构提升单元以及液压同步提升临时措施有无异常,确认无异常情况后,同步提升5 m;

(7)安装第9层吊挂结构,然后将钢连廊提升单元提升至距离设计标高约500 mm时,暂停提升;

(8)各提升点通过计算机系统的“微调、点动”功能,使各提升吊点均达到设计位置,满足对接要求;

(9)连廊钢结构对接工作完毕后,液压提升系统各吊点同步分级卸载;拆除液压提升设备,连廊钢结构整体提升安装完成。

3 整体提升施工仿真分析

利用有限元软件MIDAS GEN对钢结构连廊整体提升过程进行模拟,分析钢连廊在提升过程中的内力及变形情况[14]。

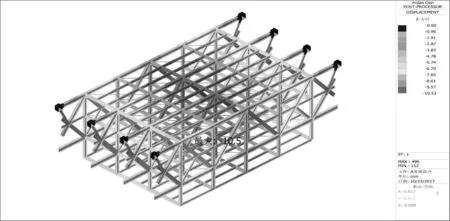

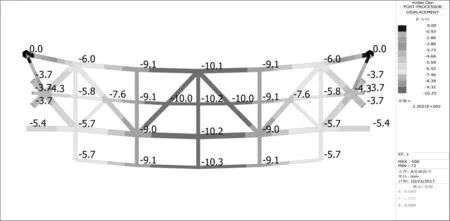

3.1 同步提升分析

同步提升过程中,只需考虑钢结构连廊的自重作用,同时考虑到节点板、螺栓等的重量,取1.25倍的自重放大系数[15]。提升验算中需考虑的荷载组合为:(1)标准荷载组合:1.0D;(2)基本荷载组合:1.4D,其中D为被提升结构构件自重,D=1.25G。计算结果如图4~图6所示。由图可知,同步提升状态下钢结构连廊在竖向的最大位移为10.52 mm,出现在底层跨中位置,主桁架最大竖向变形为10.25 mm,钢连廊长度为48 000 mm,竖向变形为间距的1/4683,满足GB 50017-2003《钢结构设计规范》规定的小于1/400的要求;最大应力为146.45 MPa,应力比为0.47,应力比较小,具有足够的安全储备。

图4 同步状态下钢结构连廊Z向变形

图5 同步状态下钢结构连廊应力

图6 同步状态下C轴主桁架Z向变形

3.2 不同步提升分析

A区钢连廊整体提升共设置8个吊点,编号如图3所示。吊点不同步的情况有很多种,例如1个吊点不同步,2个吊点不同步等等,但在提升过程中起决定作用的主要为1个吊点的不同步,因此只考虑此种情况。A区钢连廊的结构与受力是对称的,所以只分析左侧4个吊点的不同步效应。提升不同步一般有两种控制方法:力法和位移法。现代提升施工一般采用力法+位移法相结合,不同步分析通过调整提升吊点处强制位移,以强制位移引起的提升反力为1.2倍同步提升反力值和强制位移不超过50 mm为双控标准[16]。通过不断试算,对各个提升点分别施加节点强制位移,当提升力达到1.2倍同步提升反力值时,施加的强制位移均小于50 mm,各提升点均采用力法控制。计算结果如表1所示。从表中可知,3号提升点不同步时,杆件的应力最大,为最不利状态,此时最大应力比为0.59,满足设计要求,无需进行杆件加强或者替换。3号吊点不同步状态下钢结构连廊的变形及应力如图7、图8所示。

表1 不同步提升状态下各提升点强制位移

图7 3号吊点不同步状态下钢连廊Z向变形

图8 3号吊点不同步状态下钢连廊应力

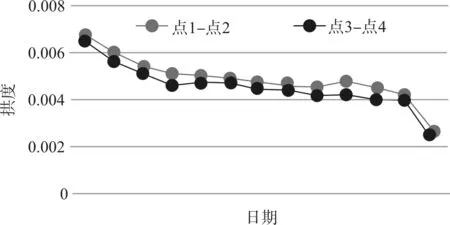

4 施工监测

钢连廊从整体提升到装修完成,整个施工过程中整体提升及与两侧塔楼对接拼装、楼板混凝土浇筑、墙体砌筑及后期装修施工都会对结构受力变形产生显著影响,因此对高空大跨度钢结构连廊进行变形连续实时监测,以确保钢连廊施工及结构安全。钢连廊拱度监测结果如表2所示,监测点1/2之间的拱度变化情况如图9所示。由图可知,随着后续施工进行,钢连廊拱度不断减小,到装修完成时该监测点处拱度为26 mm,满足使用性能要求。钢连廊跨度较大,因此在整体拼装时按照1.8 ‰起拱,起拱位置定于跨中。根据表中钢连廊提升拱度监测数据,计算出对应监测点竖向位移约为9.8 mm,在数值分析结果中相应点处竖向位移为7.9 mm。分析实际情况和数值模拟产生误差的原因,可能是以下几方面造成的:(1)在实际提升施工过程中,存在振动现象,导致结构的竖向位移增大;(2)现场提升的钢结构连廊包括焊接在底层吊挂结构上的钢模板,而模型中未考虑该部分重量,造成数值分析计算结果偏小;(3)在预起拱施工过程中,出于安全考虑将起拱高度超过设计值,造成监测计算结果偏大。

图9 A区钢结构连廊拱度

表2 A区钢结构连廊拱度监测

5 结束语

本文通过MIDAS GEN软件来模拟钢结构连廊整体提升过程中各个提升点同步与不同步的情况,分析结果表明该大跨度多榀多层空间钢桁架结构连廊的刚度较大,具有较好的变形协调能力,提升过程不同步效应对结构的受力以及变形的影响相对较小,在同步提升控制过程中可将控制系统精度适当降低,有利于提高提升速度,缩短施工工期,节约工程成本。拱度监测结果表明,钢结构连廊在提升过程中竖向位移变化值较小,提升就位后连廊楼面混凝土浇筑过程中其使用性能符合设计要求,该大跨度多榀多层空间钢桁架结构连廊的整体提升施工具有安全性。