基于SPC的产品质量在线监控系统设计与研究

刘 敏,莫易敏,张 军,冯 立,黄业财

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.上汽通用五菱股份有限公司,广西 柳州 545007;3.柳州五菱汽车工业有限公司,广西 柳州 545007)

SPC(statical process control)运用统计学方法对工序能力进行分析,预警生产异常,使过程处于仅受随机误差影响的稳态,从而保证产品性能达到规定的要求[1]。王桂英等[2]针对汽车发动机装配线进行了质量控制系统的设计。孙雪娇[3]从数学建模和SPC应用两个方面对生产质量控制过程进行分析,设计开发出相关的质量监控系统。张铖林[4]从数据采集技术、传感器误差矫正技术和控制图异常模式识别技术3方面把握质量在线监测与监控平台的研究。

SPC在产品质量管理中的应用大多仅局限在线上工人采集数据,线下技术人员分析数据发现问题再解决问题的水平,这种采集到反馈整改的循环耗费了大量时间,错失从生产源头扼制不合格品产生的机会。为解决这一普遍问题实现生产过程监控智能化,旨在将计算机软件技术与统计过程控制理论相结合,设计开发基于SPC的动态监控生产质量系统,并将其应用于某汽车后桥壳生产线的桥壳专控项数据的分析处理,达到动态监控生产的目的。

1 SPC理论

1.1 控制图

控制图又称为管制图,是对过程稳定进行评估的一种统计用图,由3条平行于横轴的直线和数据点连成的折线组成,通过识别质量数据波动是随机的还是系统的,找出过程不稳定的原因,并利用折线的运动趋势对工序判稳。按照用途可分为以下两种:①前期过程判稳时使用的分析用控制图;②起预警作用的控制用控制图,它是在过程达到稳定状态后由分析用控制图转化而来。控制图基本结构如图1所示。

图1 控制图基本结构

1.2 控制图判异及原因分析

判断异常波动是SPC控制图最重要的职能之一,国际GB/T4091-2001《常规控制图》中规定了8种判异准则[5],可分为有点出界和界内点排列不随机两类[6]。 8种判异准则及可能的原因如表1所示。

表1 控制图判异准则及原因分析

1.3 过程能力分析

过程能力用于衡量产品的加工质量,是指在工序处于稳态期间产品的实际加工能力。过程能力指数指产品的工艺质量与要求相吻合的程度,一般用Cpk或Ppk表示,根据值的大小范围来划分过程能力的充分与否,具体分析情况如表2所示。过程能力指数Cpk计算公式为:

(1)

表2 过程能力分析

1.4 基于SPC的质量实时监控系统的设计

SPC质量实时监控系统基于5M1E分析法,通过在线检测设备采集质量特性数据,并传输到实时监控系统中进行生产能力分析[7-9]。系统可绘制控制图,通过特征识别功能判断控制图异常类型,分析过程能力。过程能力分析有两个使用前提:①生产过程稳定受控;②质量数据符合正态分布。当数据为非正态分布时,可通过系统的Johnson变换转为正态分布。直到工序能力充足后,即可采用控制用控制图来监控生产。SPC质量实时监控系统流程如图2所示。

图2 SPC质量实时监控系统流程图

2 系统简介

2.1 数据自动采集系统

产品参数的测量与采集方面,选用市面上常用的数显千分表和RS-232转换器。数显千分表采集到数据后,经由适配器转换,可与带有RS-232插口的上位机连接,实现数据传输。数据传输过程如图3所示。

图3 数据采集流程

2.2 应用系统设计

该系统也能实现线下分析的需要,分析人员只需将所要分析的产品数据依次输入到软件界面的数据表格中,即可进行产品分析,也可先将数据整理成指定文件,再通过“数据导入”功能进行快速输入与分析。需要注意的是当产品样本组数达到指定个数n(可设置)时,系统才会执行产品质量分析的相关操作,系统具体功能在实例中有详细介绍。

2.3 Johnson转换模型

Johnson转换是一种可以将样本数据从偏态分布转换成正态分布的统计学工具[11],便于更好地分析工序能力。Johnson的转换公式为:

Z=γ+δτ(X,ε,λ)

(2)

Johnson体系根据变量X的3个分布族可分为SB、SL、SU 3个模型,每个模型对应的转换公式如表3所示。未知参数γ、δ、ε和λ的估计本系统采用样本百分位数法。对任意给定的Z值,令P1=Φ(-3Z),P2=Φ(-Z),P3=Φ(Z),P4=Φ(3Z),设Xi表示X分布的Pi个分位数,i=1,2,3,4,定义数值比为:

(3)

Johnson转换的使用步骤:①计算最优变换参数。②当质量数据是偏态分布时,则选{0.25,0.26,…,1.25}中的每一个Z值来计算QR,并选取对应的Johnson模型。③根据转换公式转换原始数据为正态分布。④利用变换得到的新数据分析其过程能力,并结合质量专家的经验实施改进措施。

表3 Johnson分布系统

3 系统的设计

质量动态监控系统的设计源于对某厂后桥壳体高效率质量检测的需求,主界面如图4所示。数据的采集可以通过在线检测装备直接导入,也可在 “数据信息”模块对应输入添加到下方列表中。“数据保存”可将质量数据导出存档,便于质量追溯;“数据导入”可将数据库中存档的文件导入分析。

图4 质量分析系统主界面

表4 控制图控制线

图控制图分析界面

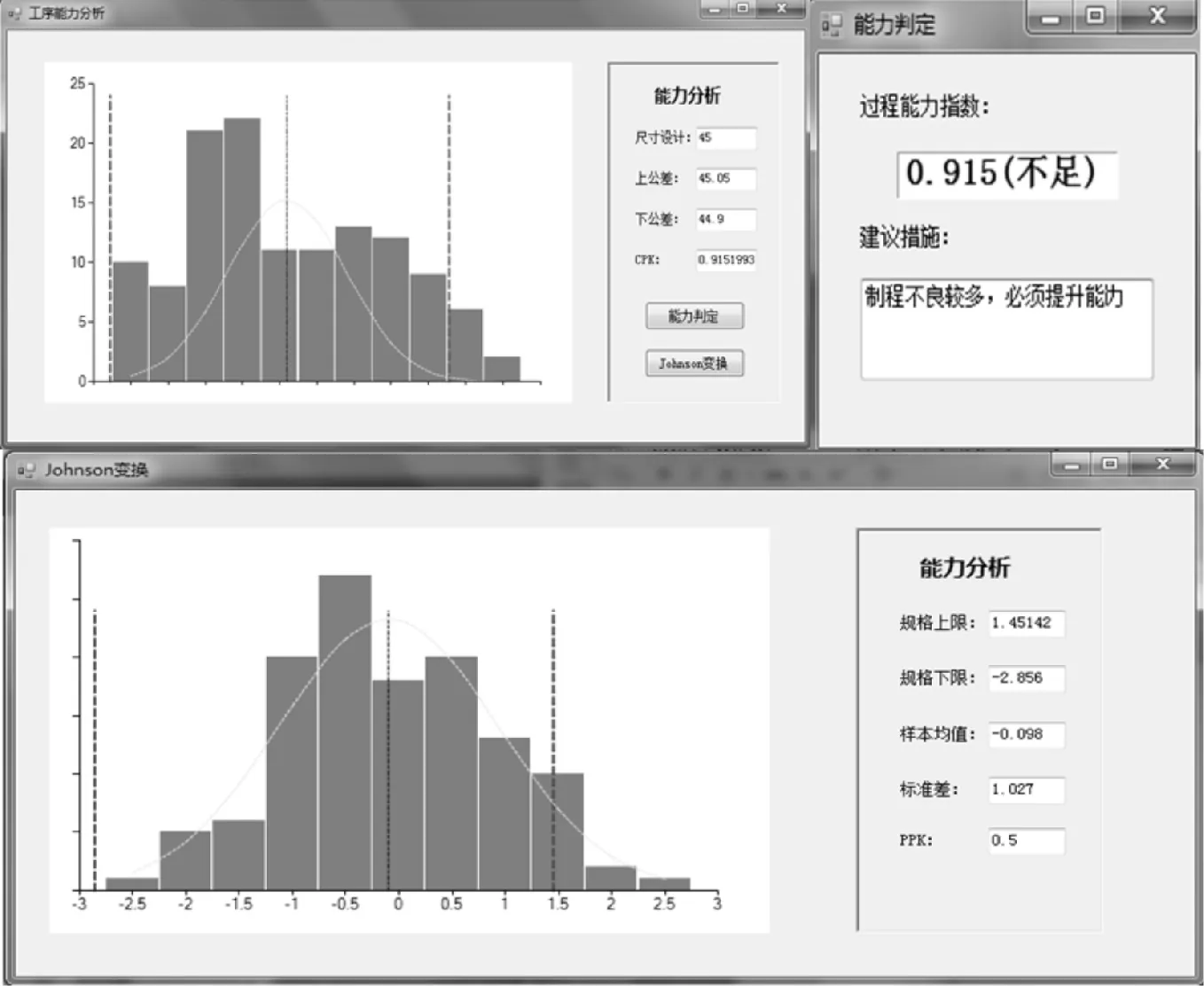

3.2 工序能力分析及Johnson变换

图6 工序能力分析界面

当控制图判稳后,对质量数据进行工序能力分析,工作界面如图6所示,点击“能力判定”按钮即可查询生产的过程能力以及现阶段的建议措施。在原始质量数据不符合正态分布时,运用Cpk值无法准确判断工序能力,此刻则需对数据进行Johnson转换为正态分布数据再计算Ppk值,进行Johnson变换后的过程能力分析。

4 结论

通过将计算机技术与统计过程理论相结合,实现了动态监控生产质量、预警生产故障,解决信息传递延缓、发现故障不及时等问题,极大地提高了生产质量,节省了大量不必要的人力物力。

参考文献:

[1]陈国华,贝金兰.质量管理学[M].北京:北京大学出版社,2014.

[2]王桂英,韩东.汽车发动及装配线的SPC质量控制系统设计[J].中国农机化学报,2016,37(2):174-179.

[3]孙雪娇.基于SPC的装配过程质量监控系统研究[D].北京:北京交通大学,2015.

[4]张铖林.基于SPC的在线检测及质量监控系统研究及应用[D].柳州:广西科技大学,2015.

[5]吴苍.基于SPC控制图模式的自动生产线产品质量动态监控方法及应用[D].重庆:重庆大学,2015.

[6]徐学栋.非正态分布形态下的过程能力指数研究[D].镇江:江苏大学,2010.

[7]Ren Yingxue, He Zhen. Application of Statistical Software in the Process of Quality Control[J]. Total Quality Management & Business Excellence,2016,27(7/8):897-911.

[8]Barclay Steve. Industry Week Best Plants Winners Use Infinity QS′SPC Platform for Quality Control[J]. Automotive Industries,2012,192(2):1-2.

[9]Martel Anne-Marie. Using a Quality Management System to Implement Best Practice Standards for Phlebotomy Processes[J]. Medical Laboratory Observer,2017,49(10):20-20.

[10]明日科技.ASP.NET从入门到精通[M].北京:清华大学出版社,2012.

[11]李长江,邓文平.基于Box-Cox变换与Johnson转换非正态过程能力分析[J].齐齐哈尔大学学报,2015,31(1):66-70.