焊接快速成形技术的发展现状及思考

周好斌,高 东,刘 皓

(西安石油大学 材料科学与工程学院,陕西 西安 710065)

周好斌,高东,刘皓.焊接快速成形技术的发展现状及思考[J].西安石油大学学报(自然科学版),2018,33(2):106-112.

ZHOU Haobin,GAO Dong,LIU Hao.Development of welding-based rapid forming technology and thinking on it [J].Journal of Xi'an Shiyou University (Natural Science Edition),2018,33(2):106-112.

引 言

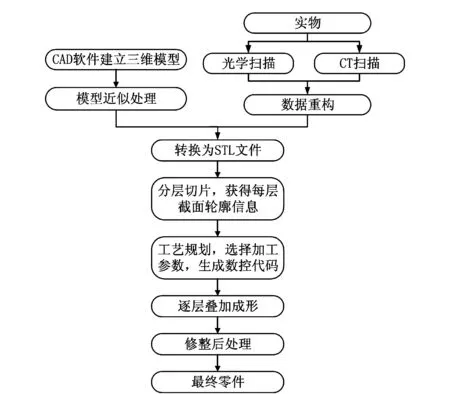

焊接快速成形技术将传统的堆焊工艺与快速成形技术相结合,实现了金属零件的直接成形[1]。通过计算机辅助软件(CAD)或扫描实物获得三维离散化模型,将模型沿某一坐标方向按一定的厚度进行分层切片处理,根据每层截面轮廓信息,进行工艺规划,选择加工参数,自动生成数控代码并输入成形机,将金属原材料逐层堆焊成三维零件,最后对零件进行修整后处理[2],成形过程如图1所示。相对于传统减材制造技术,焊接快速成形技术有诸多优势:省略了铸锻等大型机械加工设备,避免了减材加工造成的原材料浪费,突破了复杂结构零件的制造桎梏,允许客户定制产品,较短的成形周期缩减了订货到提货的时间,因此该先进制造技术不仅可以带来巨大的经济效益,而且可以减少对环境的污染[3]。

图1 焊接快速成形过程Fig.1 Welding-based rapid forming process

快速成形热源主要有激光、高能电子束及焊接电弧。激光快速成形是利用激光烧结或熔化金属粉末,逐层固化形成三维零件的先进制造技术,主要用于复杂微小型零件的制造。激光成形件的表面精度和性能较好,但成形所需大功率激光发生器和高质量粉末价格昂贵,成形过程中要求严格的安全措施,搭建成形系统需要巨大投资,成形尺寸受粉床限制,成形速度低,因此激光快速成形技术在目前条件下推广使用受限;相比激光成形,高能电子束成形件的表面精度稍低,机械性能有所改善,但其成形要求真空环境,比激光和焊接成形所需Ar环境造价高,技术难度大[3];而焊接快速成形件的精度和性能相对较差,但具有设备简单、制造成本低、生产效率高、适用任何金属材料和成形零件尺寸范围大等优势,故其是一种经济、高效的金属零件制造技术。

1 国内外发展现状

焊接快速成形技术起源于埋弧堆焊制造技术。德国Thyssen公司采用SAW(Submerged Arc Welding)技术制成了材料为ASTM A387,直径5.8 m,长10.5 m,重达500 t的大型压力容器部件[4]。由此可见,采用这种方法可以满足对大型锻件的需求。此后,国内外研究者们开始将一些较先进的焊接方法应用于快速成形中,主要有熔化极气体保护焊、钨极气体保护焊、等离子弧焊及一些新型焊接方法。

1.1 基于GMAW的快速成形技术

基于GMAW(Gas Metal Arc Welding)的快速成形技术极大地提高了生产效率,而且设备简单,但是也存在热输入高、成形精度低的问题,为了克服这些问题,国内外研究者采取了各种科技手段。

20世纪80年代,Babcock-Wilcox公司采用GMAW与PAW(Plasma Arc Welding)的混合焊,制造了奥氏体不锈钢及镍基超合金的部件[5]。1992年,英国Rolls·Royce公司与克莱菲尔德大学联合开发了基于GMAW/GTAW(Gas Tungsten Arc Welding)的焊接快速成形系统,制造了航空发动机零部件[6]。1998年,英国诺丁汉大学的J.D.Spencer等人[7]利用基于机器人的焊接方法制造了金属模具。Mughal等人[8-11]利用有限元模拟研究基于GMAW快速成形间隔冷却时间和连续沉积的温度场分布特征,分析成形间隔冷却时间对连续沉积过程重复加热和热量积累的影响规律,并对单层制造过程热应力分布及变形情况进行了研究。Paul A.Colegrove等人[12]对基于GMAW焊接快速成形过程的残余应力和微观结构的改善进行了研究,通过高压轧制的方法降低残余应力、减少变形及表面粗糙度,这也导致了晶粒的再结晶。

华中科技大学的周龙早、刘顺洪等人[1,13]对基于焊接机器人的快速成形工艺的前期模型切片处理以及扫描路径规划算法进行了研究,编写了焊接机器人快速成形软件,该软件能够准确地完成三维模型的分层处理及路径规划,进而提高了其成形精度。该校王桂兰等人[14]研究了电磁场对基于焊接机器人的GMAW熔积成形温度场及残余应力的影响,采用红外热像仪对附加电磁场前后的成形过程温度场分布情况及变化规律实时监测,并利用X射线衍射仪测量了成形件表面残余应力。结果表明:添加高频振荡磁场之后,成形件表面产生感应热,促使成形件表面温度场各温度区域范围增大,冷却速度降低,成形件表面的纵向和横向残余应力均减小,一定程度上改善了成形件的性能。Zhang Yuming等人[15]对基于GMAW的快速成形工艺的切片分层方法和成形精度控制进行了初步的研究。研究表明,采用好的堆积路径可以提高成形精度;在焊道的始端和末端,通过控制焊接电流和焊接速度,可以控制成形形状;熔滴过渡形式是影响成形质量的重要因素,低热输入、平稳的熔滴过渡能促进良好的成形。

1.2 基于GTAW的快速成形技术

相比基于GMAW工艺的快速成形技术,基于GTAW工艺的快速成形技术具有热输入量较小、稀释率低、易于控制和成形过程稳定的优点,但是其也有缺点,如成形效率较低、钨极承载电流有限、焊丝与钨极的前后搭配限制成形轨迹等[16]。

美国南卫理公会大学Kovacevic R等人[17]开发了基于GTAW的金属零件直接成形系统,该系统包括焊接电源、六轴焊接机器人、CNC(Computer Numerical Control)机床、脉动送丝机构、焊炬等。其中焊接电流和送丝机构的步进电机采用同一控制器控制,因此可以实现脉动送丝频率与焊接电流同步,通过该方法能够更好地控制熔滴的大小、过渡速率和热输入,以期实现分层制造,提高成形精度。该校的Wang Huijun等人[18]利用基于变极性气体保护钨极电弧焊快速成形系统逐层堆积了4043铝合金零件,并分析了微观结构和性能。该系统的显著特点是通过闭环控制系统保持弧长稳定,采用CCD摄像机实时监测弧长,再根据采集的弧长信号实时调节焊接参数,保证成形过程中弧长稳定,因此该系统的成形精度较高。

南昌大学的罗勇等人[2]对TIG熔敷堆焊快速成形视觉传感系统进行了研究,采用CCD作为视觉传感系统,通过光学理论求得标定方法。结果表明,通过这种传感系统能够获得清晰的熔池图像,直观反映TIG熔敷的焊接轨迹,便于研究人员对成形过程进行分析。该校的张华等人[19]对熔敷堆焊快速成形的数据处理技术进行了研究,提出了“造型—前处理—分层—尺寸补偿—轨迹填充—熔敷加工”数据处理关键技术。

1.3 基于PAW/MPAW的快速成形技术

PAW是在TIG(Tungsten Inert Gas)焊基础上发展起来的,TIG焊是自由电弧,而PAW是压缩电弧,能量密度更集中,热输入较小,因此PAW以及热输入更小的MPAW(Micro-Plasma Arc Welding)工艺被应用于快速成形中,其可以进一步提高成形精度。

Mirahmadi A等人[20]利用数值分析方法研究了以金属粉末为原材料的等离子弧焊快速成形的传热,对粉末涂层外表面的热量分布情况进行了分析。结果表明,粉末层顶部半球的温度要高于底部半球,具有一定的温度梯度,而且其在颈部的生长深度要大于粉末床的生长深度。

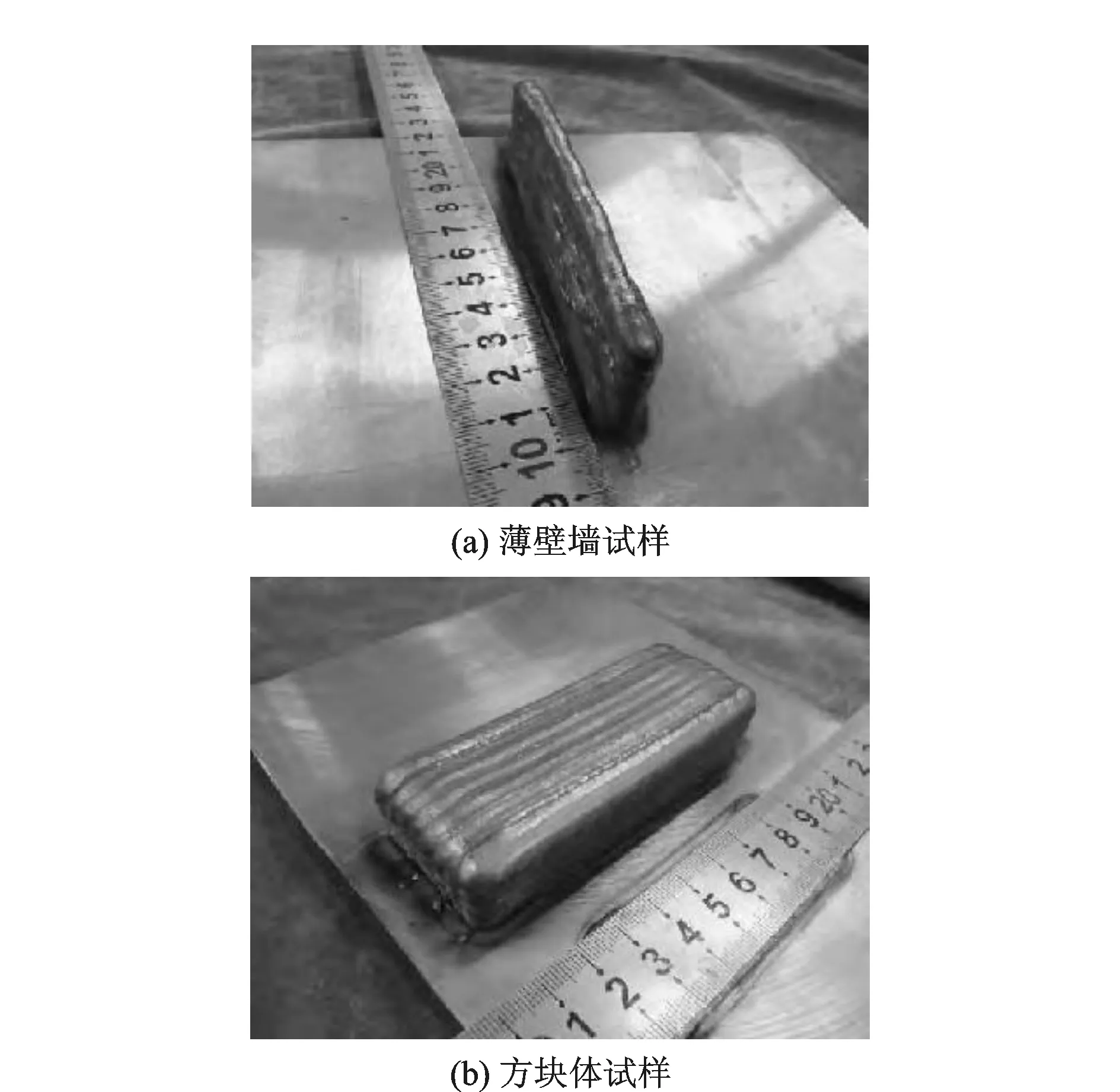

西安交通大学的胡晓东等人[21]设计了基于MPAW的金属零件直接成形系统,由于在逐层堆积过程中,电弧持续的热输入会造成熔融金属流淌,继而使得焊后收缩变形,因此该系统采用了跟随式水冷方式,其具有实时反馈功能。哈尔滨工业大学的徐家富等人[22-24]建立了焊接机器人脉冲等离子焊接快速成形系统,研究分析了脉冲电流、占空比、送丝速度、焊接速度等工艺参数对焊道宽高比的影响规律。通过建立焊道间搭接模型与层间堆积模型,得出了搭接率和层间高度的计算公式。结果表明,单道轨迹宽高比应选择5~7,再计算得出合适的层间高度,并需采取逐层递减峰值电流和增设冷却系统等工艺措施控制热输入以保持层间高度稳定。该团队还制备了Inconel625合金的薄壁和块体试样,如图2所示,结合红外测温和有限元模拟等手段研究了工艺参数、沉积方式、沉积路径以及热处理方式对成形组织和性能的影响,以及固溶温度对Inconel625合金组织的影响。

图2 等离子弧焊快速成形Inconel625合金试样Fig.2 Inconel625 alloy specimens rapidly formed by plasma arc welding

华中科技大学李啸等人[25]对等离子熔积成形进行了数值模拟研究,通过三维传热学理论与弹塑性理论,与等离子熔积成形实际特点相结合,建立了等离子熔积成形过程三维有限元模型,分析成形过程温度分布及变化规律,有助于选择合适的工艺参数。

1.4 新型焊接方法的快速成形技术

1.4.1冷金属过渡焊接快速成形技术冷金属过渡(CMT-Cold Metal Transfer)焊接工艺具有高熔敷效率、低热输入和无飞溅等特点,研究者开始将其应用于成形制造中。冷金属过渡指的是数字控制方式下的短电弧和焊丝的换向送丝监控。

装甲兵工程学院的徐滨士院士等人[26]建立了基于CMT焊接的快速成形系统,利用数学建模的方法得出基于CMT焊接快速成形中最优搭接率和层间高度,接着进行了试验验证和结果分析。哈尔滨工业大学的姜云禄[27]也对基于CMT焊接快速成形技术进行了研究,通过所建立的成形系统制造了船用三叶螺旋桨,证明了焊接快速成形技术可以应用于复杂零件的制造。

1.4.2超声波增材成形技术美国研发的超声波增材制造装备已发展到第三代产品,该装备的工作空间已达到(1 800×1 800×900)mm3,而且加工的材料也从最初的低强度铝合金扩展到了Cu、316不锈钢、Ni和Ti-6-4合金等[28-30]。

研究者们对同种金属、异种金属以及功能复合材料的超声波焊接快速成形工艺优化方面进行了研究。英国拉夫堡大学Kong[31]对Al3003成形件进行了分析,得出了超声波增材成形Al3003的最优工艺参数。美国俄亥俄州州立大学Hopkins等人[32]利用超声波增材成形技术成功制备Ti/Al复合材料,并分析了其力学性能和界面特征,确定了最优工艺参数。英国拉夫堡大学的R.J.Friel等人[33]采用超声波增材成形技术成功在铝基体中植入单向光学纤维。Yang等人[34]利用超声波增材成形技术在叠层Al/Al材料层间成功嵌入了SiC纤维。

北京工业大学李小明等人[35]对超声波金属焊接快速成形技术进行了研究,表明该技术可以实现复杂模具与零件的小批量制造,是一种低成本、高质量的金属零件制造技术。南昌大学的张义福等人[36]建立了超声波的材料和摩擦模型等计算分析模型,在ABAQUS软件上进行了超声波焊接下SiC光纤传感器埋入6061铝合金基体的热-机耦合有限元分析。

1.4.3搅拌摩擦焊增材成形技术搅拌摩擦焊也是一种母材不熔化的固相连接技术,对于铝、镁等轻合金[37]的增材制造具有较大的优势。因其不存在金属的熔化和凝固,也就不会出现冶金缺陷[38-39];再结晶晶粒尺寸细小,有利于成形件的综合力学性能[40-41]。

王忻凯等人[42]采用无倾角搅拌头,研究了行进速度、水平增材间距和增材方向等工艺参数对铝合金搅拌摩擦增材成形的影响,并对成形控制进行了研究[43],提出的搅拌摩擦增材规划和计算方法,能够较准确地对总增材宽度Dr、增材高度Hr和增材率ξ进行预测控制。

综上所述,焊接快速成形所采用的焊接方法,是朝着降低热输入方向发展,甚至引进了固相焊接技术。为了提高焊接快速成形件的表面精度和机械性能,国内外一些研究者对前期模型切片处理以及扫描路径规划算法进行了研究,更多的是结合了焊接快速成形系统和成形工艺两方面进行研究,即在成形系统增加焊接机器人、脉动送丝机构、红外热像仪、CCD视觉检测跟踪系统、冷却系统和CNC系统等设备,通过不断完善成形系统,实现对成形过程的精确控制和修整后处理,另一方面研究了焊接参数、扫描速度、扫描轨迹、冷却时间和焊道宽高比等工艺参数对成形件表面精度、组织结构及机械性能的影响规律,从而优化成形工艺参数,而计算机数值模拟方法成为了常用的辅助研究手段。

2 焊接快速成形存在的问题及思考

虽然焊接快速成形技术发展前景很大,具有生产效率高、成本低和柔性好等优点,但是仍然存在一些问题,表现在成形材料及送给方式、成形组织和性能控制以及成形精度控制等方面。

2.1 成形材料及送给方式

焊接快速成形的原材料主要有粉材和丝材两类。目前使用的粉材主要是用于金属零件表面修复的金属粉末,而对于成形专用粉末研究不足。专用粉末需满足粒径细小、粒度分布较窄、球形度高、流动性好和松紧密度高等要求。目前应用的丝材直径多集中在0.8~1.6 mm之间,直径在0.8 mm以下的专用焊丝仍有待研究解决。对于不同焊接工艺及不同材质的零件所需的专用焊丝也需要大力研究。

采用先铺粉再用电弧熔积的成形方法,容易出现电弧吹粉的问题。对此,可以考虑改变粉材的加入方式,如在粉中加入粘结剂,按一定比例配成黏稠状物质,再将其逐层铺送。例如将这种方法用于金属零件表面修复时,把修复材料配成黏稠物质,然后将其抹在所需修复表面缺陷处,再利用电弧熔积完成修复。

2.2 成形组织和性能控制

焊接快速成形过程中焊接热源不断输入热量,成形层温度场复杂多变,属于多重加热重熔过程,因此成形件的组织及性能变化复杂。堆积金属不仅受基板的约束,同时熔覆金属层间相互约束,成形件残余应力分布变得复杂,容易出现融合不良、组织性能达不到要求等缺陷。

成形过程热输入的控制方法除了通过改进焊接工艺及焊枪结构、降低焊接热输入量外,也可利用计算机数值模拟方法研究焊接工艺参数,定义热分析物理参数,建立堆积模型,正确划分网格,加载合适的热源,求解得到温度场分布云图及温度随高度和时间变化曲线,分析焊接参数、扫描路径和层间间隔时间等工艺参数对温度场分布的影响规律。设计合适的冷却系统,调控温度场分布,通过视觉传感系统实时监测熔池图像及弧长信息,并反馈给主控系统,以此调整工艺参数。

可以考虑采用一些新的焊接方法来降低焊接热输入。如冷金属过渡焊接工艺,采用短路过渡,当起弧后,焊接电流开始降低,直至弧灭,焊丝回抽有助于熔滴过渡,熔滴从焊丝端脱落后,电弧再次点燃。通过这种冷-热交替降低焊接热输入。

对于由于合金成分造成组织性能达不到要求的问题可采用合金化处理方法,除了通过粉材本身实现合金化外可考虑通过外加成分实现。如将某种粉材与造渣、脱氧、合金化、粘结等物质按一定比例配成新的粉材,再将其逐层铺送。

在某些特定场合可用一种替代焊接电弧热源的方法,如铝热剂法。铝热剂是铝粉和难熔金属氧化物的混合物,可用于引发一些需要高温的反应。将铝热剂及其他材料配成黏稠物质,可以低温点燃并用于熔积成形。

2.3 成形精度控制

焊接快速成形过程包括建立模型、切片分层处理和逐层熔覆堆积等一系列过程,各环节不可避免地产生误差,影响成形精度。影响成形精度的主要因素包括以下几种:①切片分层处理误差;②焊接快速成形过程中热量不断累积,可能造成熔融金属流淌,导致台阶效应,影响成形精度;③通过逐层熔覆堆积的成形方法会产生残余应力,这使成形件翘曲变形,变形的累积会严重影响成形精度;④在成形焊接过程中,每次起弧和灭弧都会产生焊瘤,继而降低成形精度。

成形精度的提高除了通过加强对前期模型处理的精确性研究外,可考虑通过有限元模拟优化工艺参数,选择温度场和应力场直接耦合或间接耦合,求解得到应力场分布云图,分析工艺参数对应力场分布的影响规律,进而降低残余应力。

可以考虑降低成形所用丝材直径,从而减小熔滴尺寸,降低热输入,提高成形尺寸精度和表面精度。此外,也可以考虑采用复合加热的方法,如在500 ℃的环境中进行焊接成形,降低了电弧温度使用要求,金属材料容易达到熔点,热源离开后,只冷却到500 ℃,成形部分间温差缩小,可以有效避免应力产生,成形后再进行整体去应力热处理。

对于起弧和灭弧时会产生焊瘤,影响成形形状的问题,可以考虑对影响起弧和收弧的焊接参数进行合理控制,并选用好的堆积路径。

3 结束语

焊接快速成形作为一种新型的金属零件制造技术,有巨大潜力和广阔的发展前景,然而该技术发展时间较短,尚未成熟,仍存在较多的亟待解决的问题。随着国内外研究的不断深入,以及飞速发展的计算机技术的应用,焊接快速成形技术在未来会日益成熟,并将在医疗、工业、国防、航空航天等领域得到广泛应用。

参考文献:

[1]周龙早,刘顺洪,丁冬平,等.基于三维焊接的金属零件直接快速制造研究[J].中国机械工程,2006,17(24):2622-2627.

ZHOU Longzao,LIU Shunhong,DING Dongping,et al.Direct rapid manufacturing of metal parts based on 3D welding[J].China Mechanical Engineering,2006,17(24):2622-2627.

[2]罗勇,徐健宁,张华.TIG熔敷堆焊快速成形视觉传感系统的研究[J].电焊机,2005,35(6):42-44.

LUO Yong,XU Jianning,ZHANG Hua.Research of TIG deposit surfacing welding rapid prototyping vision sensor system[J].Electric Welding Machine,2005,35(6):42-44.

[3]BERND Baufeld,OMER Van der Biest,ROSEMAYR Gault.Additive manufacturing of Ti-6Al-4V components by shaped metal deposition:microstructure and mechanical properties[J].Materials & Design,2010,31(1):S106-S111.

[4]史耀武.成型焊接快速零件制造技术的发展[J].中国机械工程,1994(6):1-2.

SHI Yaowu.Development of rapid manufacturing technology for parts of molding welding[J].China Mechanical Engineering,1994(6):1-2.

[5]DORLE T E.Shape melting technology[C].3rd Int Conf Desktop Manufacturing,1991:286.

[6]RIBEIRO F.3D printing with metals[J].Computing & Control Engineering Journal,1998,9(1):31-38.

[7]SPENCER J D,DICKENS P M,WYKES C M.Rapid prototyping of metal parts by three-dimensional welding[J].Journal of Engineering Manufacture,1998,1212(3):175-182.

[8]MUGHAL M P,FAWAD H,MUFTI R.Finite element prediction of thermal stresses and deformations in layered manufacturing of metallic parts[J].Acta Mechanica,2006,183(1/2):61-79.

[9] MUGHAL M P,FAWAD H,MUFTI R.Numerical thermal analysis to study the effect of static contact angle on the cooling rate of a molten metal droplet[J].Numerical Heat Transfer Part A-Applications,2006,49(1):95-107.

[10] MUGHAL M P,FAWAD H,MUFTI R.Three-dimensional finite-element modelling of deformation in weld-based rapid prototyping[J].Proceedings of the Institution of Mechanical Engineers Part C-Journal of Mechanical Engineering Science,2006,220(6):875-885.

[11] MUGHAL M P,FAWAD H,MUFTI R A,et al.Deformation modelling in layered manufacturing of metallic parts using gas metal arc welding:effect of process parameters[J].Modelling and Simulation in Materials Science and Engineering,2005,13(7):1187-1204.

[12] COULES H E,COZZOLINO L D,COLEGROVE P A,et al.The effect of pre-weld rolling on distortion and residual stress in fusion welded steel plate[C].Materials Science Forum,2011,681:486-491.

[13] 刘顺洪,丁冬平,周龙早,等.基于焊接机器人的三维快速成形的方法研究[J].电焊机,2005,35(6):9-14.

LIU Shunhong,DING Dongping,ZHOU Longzao,et al.Study of 3D rapid shaping based on welding robot[J].Electric Welding Machine,2005,35(6):9-14.

[14] 王桂兰,孙怡峰,柏兴旺,等.电磁场对电弧熔积快速成形温度场及残余应力的影响[J].焊接技术,2013,42(3):6-8.

WANG Guilan,SUN Yifeng,BAI Xingwang,et al.Influence of electromagnetic field on temperature field and residual stress in rapid prototyping of arc deposition[J].Welding Technology,2013,42(3):6-8.

[15] ZHANG Y M,CHEN Y W,LI P J,et al.Weld deposition-based rapid prototyping:a preliminary study[J].Journal of Materials Processing Technology,2003,135(2/3):347-357.

[16] 李超,朱胜,沈灿铎,等.焊接快速成形技术的研究现状与发展趋势[J].中国表面工程,2009,22(3):7-12,20.

LI Chao,ZHU Sheng,SHEN Canduo,et al.Present state and development trend of welding rapid forming technology[J].China Surface Engineering,2009,22(3):7-12,20.

[17] JANDRIC Z,LABUDOVIC M,KOVACEVIC R.Effect of heat sink on microstructure of three-dimensional parts built by welding-based deposition[J].International Journal of Machine Tools & Manufacture,2004,44(7/8):785-796.

[18] WANG H J,JIANG W H,OUYANG J H,et al.Rapid prototyping of 4043 Al-alloy parts by VP-GTAW[J].Journal of Materials Processing Technology,2004,148(1):93-102.

[19] 万玲娜,张华,胡瑢华.熔敷堆焊快速成形中数据处理的关键技术[J].机械,2005,32(12):35-38.

WAN Lingna,ZHANG Hua,HU Ronghua.Key technologies of data process for welding rapid prototyping[J].Machinery,2005,32(12):35-38.

[20] AMIN M,SEYFOLAH S,YASER S.Numerical heat transfer modeling in coated powder as raw material of powder-based rapid prototyping subjected to plasma arc[J].Numerical Heat Transfer Part A-Applications,2007,51(6):593-613.

[21] 胡晓冬,赵万华.直接金属成形系统设计与开发[J].机床与液压,2006(2):15-17,185.

HU Xiaodong,ZHAO Wanhua.Design and development of direct metal forming system[J].Machine Tool & Hydraulics,2006(2):15-17,185.

[22] 徐富家,吕耀辉,徐滨士,等.基于脉冲等离子焊接快速成形工艺研究[J].材料科学与工艺,2012,20(3):89-93.

XU Fujia,LYU Yaohui,XU Binshi,et al.Study on rapid prototyping process based on pulse plasma welding[J].Materials Science and Technology,2012,20(3):89-93.

[23] 徐富家,吕耀辉,刘玉欣,等.脉冲等离子弧快速成形Inconel625组织性能研究[J].材料工程,2012(11):6-11.

XU Fujia,LYU Yaohui,LIU Yuxin,et al.Microstructure and mechanical properties of Inconel625 components deposited by pulsed plasma arc rapid prototyping[J].Journal of Materials Engineering,2012(11):6-11.

[24] 吕耀辉,徐富家,刘玉欣,等.固溶温度对等离子快速成形Inconel625合金组织的影响[J].材料科学与工艺,2013,21(2):14-19.

LYU Yaohui,XU Fujia,LIU Yuxin,et al.Effect of solution temperature on the microstructure of Inconel625 alloy fabricated by PAW rapid prototyping[J].Materials Science and Technology,2013,21(2):14-19.

[25] 李啸.等离子熔积成形金属零件数值模拟[D].武汉:华中科技大学,2011.

[26] 孙哲,吕耀辉,徐滨士,等.基于CMT焊接快速成形工艺研究[J].装甲兵工程学院学报,2014,28(2):85-88.

SUN Zhe,LYU Yaohui,XU Binshi,et al.Study on rapid prototyping technology based on CMT welding[J].Journal of Academy of Armored Force Engineering,2014,28(2):85-88.

[27] 姜云禄.基于冷金属过渡技术的铝合金快速成形技术及工艺研究[D].哈尔滨:哈尔滨工业大学,2013.

[28] FRIEL R J,JOHNSON K E,DICKENS P M,et al.The effect of interface topography for ultrasonic consolidation of aluminium[J].Materials Science and Engineering A-structural Materials Properties Microstructure and Processing,2010,527(16/17):4474-4483.

[29] RAM G J,ROBINSON C,YANG Y,et al.Use of ultrasonic consolidation for fabrication of multi-material structures[J].Rapid Prototyping Journal,2007,13(4):226-235.

[30] FOSTER D R,DAPINO M J,BABU S S.Elastic constants of ultrasonic additive manufactured Al 3003-H18[J].Ultrasonics,2013,53(1):211-218.

[31] KONG C Y,SOAR R C,DICKENS P M.Optimum process parameters for ultrasonic consolidation of 3003 aluminium[J].Journal of Materials Processing Technology,2004,146(2):181-187.

[32] HOPKINS C D,DAPINO M J,FERNANDEZ S A.Statistical characterization of ultrasonic additive manufacturing Ti/Al composites[J].Journal of Engineering Materials & Technology,2010,132(4):041006.

[33] FRIEL R J,HARRIS R A.Ultrasonic additive manufacturing-A hybrid production process for novel functional products[C].USA:The Seventeenth CIRP Conference on Electro Physical and Chemical Machining(ISEM),Procedia CIRP,2013:35-40.

[34] YANG Y,RAM G D J,STUCKER B E.An experimental determination of optimum processing parameters for Al/SiC metal matrix composites made using ultrasonic consolidation[J].Journal of Engineering Materials & Technology,2007,129(4):443-451.

[35] 李小明,李彦生,韩景芸.基于超声波焊接技术的快速成型方法研究[J].机床与液压,2007,35(3):4-6.

LI Xiaoming,LI Yansheng,HAN Jingyun.The research of rapid prototyping and manufacturing based on ultrasonic welding[J].Machine Tool & Hydraulics,2007,35(3):4-6.

[36] 张义福,朱政强,张刚昌,等.超声波焊接下光纤埋入金属基体的热机耦合有限元分析[J].上海交通大学学报,2010(S1):142-145.

ZHANG Yifu,ZHU Zhengqiang,ZHANG Gangchang,et al.Thermo mechanical coupled finite element analysis of optical fiber embedded metal matrix under ultrasonic welding[J].Journal of Shanghai Jiaotong University,2010(S1):142-145.

[37] 徐卫平,邢丽,柯黎明.镁合金AZ80A搅拌摩擦焊焊核区组织金属学演变[J].材料工程,2007(5):53-56.

XU Weiping,XING Li,KE Liming.Microstructural evolution of nugget Zone in magnesium alloy AZ80A friction stir welds[J].Journal of Materials Engineering,2007(5):53-56.

[38] 杨素媛,张保垒.厚板AZ31镁合金搅拌摩擦焊焊接接头的组织与性能[J].焊接学报,2009,30(5):1-4.

YANG Suyuan,ZHANG Baolei.Microstructures and mechanical properties of thick AZ31 magnesium alloy welded joint by friction stir welding[J].Transactions of the China Welding Institution,2009,30(5):1-4.

[39] 陈影,付宁宁,沈长斌,等.5083铝合金搅拌摩擦焊搭接接头研究[J].材料工程,2012(6):24-27.

CHEN Ying,FU Ningning,SHEN Changbin,et al.Research on the joint of friction stir lap welding for aluminum alloy 5083[J].Journal of Materials Engineering,2012(6):24-27.

[40] 李继忠,马正斌,董春林,等.异种铝合金搅拌摩擦焊材料流动行为研究[J].材料工程,2014(6):1-4,10.

LI Jizhong,MA Zhengbin,DONG Chunlin,et al.Material flowing behaviors of friction stir welding by dissimilar aluminum alloys[J].Journal of Materials Engineering,2014(6):1-4,10.

[41] 王国庆,铝合金的搅拌摩擦焊接[M].北京:中国宇航出版社,2010:1-3.

[42] 王忻凯,邢丽,徐卫平,等.工艺参数对铝合金搅拌摩擦增材制造成形的影响[J].材料工程,2015,43(5):8-12.

WANG Xinkai,XING Li,XU Weiping,et al.Influence of process parameters on formation of friction stir additive manufacturing on aluminum alloy[J].Journal of Materials Engineering,2015,43(5):8-12.

[43] 王忻凯.铝合金搅拌摩擦增材制造工艺研究[D].南昌:南昌航空大学,2015.