天然气场站异径接头开裂失效原因分析

李谦益

(陕西省天然气股份有限公司,陕西 西安 71001)

李谦益.天然气场站异径接头开裂失效原因分析[J].西安石油大学学报(自然科学版),2018,33(2):100-105.

LI Qianyi.Analysis of cracking failure causes of reducing joint in a natural gas distribution station[J].Journal of Xi'an Shiyou University (Natural Science Edition),2018,33(2):100-105.

引 言

异径接头(俗称大小头)作为重要的化工管道连接部件,受制造工艺、焊接质量、工况参数交替变化影响,易出现裂纹失效现象。对于2009年抚顺石化一开裂失效的在役异径接管进行材质化学成分分析、金相组织检验和力学性能测试后得出的结论是:异径接管在长期服役中,由于受迫振动而造成疲劳开裂;2014年某电厂异径管受管道出口温度交替变化开裂。国内外研究表明开裂除与工况变化有关外,也会与材料生产、安装焊接有直接关系[1-2]。目前,异径接管的开裂失效分析多基于有限元数值分析及双椭球体热源模型,通过制定不同的工艺方案,建立简体与法兰环焊缝焊接模型,并对不同工艺方案条件下的应力场和变形场进行数值分析,也包括一些材料化学成分分析、金相组织检验和力学性能测试[3-4]。本文以RT、超声波、磁粉等多种检测方法测量数值为依据,增加了必要的微观和综合分析,使结论更加可靠。

1 裂纹概述

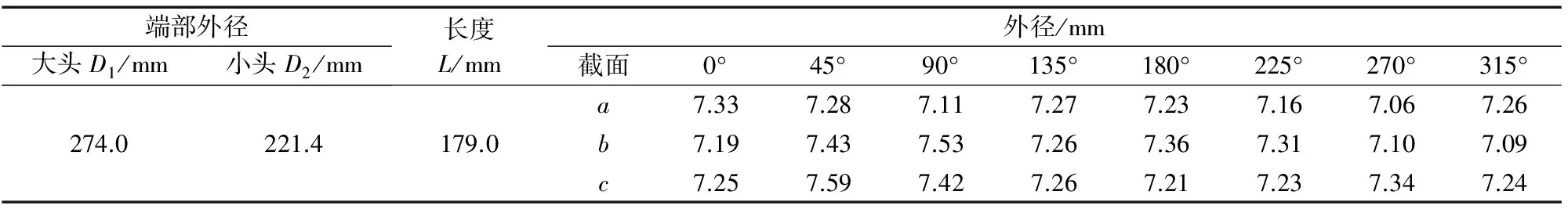

2017年12月某天然气分输站内异径接头发生开裂失效,该异径接头已连续使用15年。输送介质为处理过的天然气,气质符合二类气质标准,存在微量H2S;开裂时支路压力为1.70 MPa,支路气体温度为12.6 ℃,环境温度为-2 ℃。该支路设计压力为4.0 MPa,设计操作压力为2.75 MPa,设计温度为15℃。裂纹斜穿异径接头,与接头两端连接的法兰和管段有拉伤裂纹。小头为主要受力点,接头壁厚较均匀,未见明显塑性变形,几何尺寸见表1。

表1 异径接头几何尺寸测量结果Tab.1 Geometric size measurement results of reducing joint

2 检测方法

将该异径接头外表面防腐漆去除,依据NB/T 47013-2015标准对该异径接头两端环焊缝进行X射线检测,依据ASTM E213-2014标准进行超声检测,依据ASTM E709-2015标准进行内外表面磁粉检测。对该异径接头两端环焊缝进行X射线检测,为节约了检测场地和时间,减小射线产生的电离辐射对工作人员造成伤害,采用M-RT技术,检测未发现气孔、夹渣、夹钨、烧穿现象。采用TOFDF法(衍射时差法))进行超声检测,在大头发射脉冲,小头接收到直通波后产生反射波。除在裂纹处接收到衍射波外,其他部位未接收到衍射波,说明只有一条裂缝。小头与法兰、大头与直管段连接处都可见贯穿焊缝的裂纹,裂纹总长度约200 mm,利用磁粉也目测证明了裂纹深度和长度。

图1 异径接头外表面经磁粉检测的裂纹特征Fig.1 Crack characteristics detectedon the outer surface of the reducing joint by magnetic powder

3 检测结果及其分析

3.1 宏观形貌分析

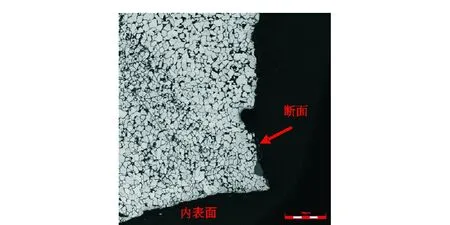

图2为将异径接头沿轴向剖开后的内表面宏观形貌:该异径接头小头环焊缝侧壁厚小于法兰壁厚、大头环焊缝侧壁厚小于管体壁厚,异径接头内表面较光滑,呈金属光泽,基体及焊缝均未见明显腐蚀特征;裂纹穿过小头焊缝后,主要沿异径接头过渡部位扩展,与其轴向呈45°夹角,并已贯穿其壁厚。将裂纹机械打开后,可见该裂纹局部沿环焊缝小头侧焊根扩展,穿过焊缝向法兰方向继续扩展(该区域裂纹长度约20 mm),另一侧则向异径接头基体方向扩展(该区域裂纹长度约180 mm)。沿焊缝焊根处及穿过焊缝处断口呈锈红色,表面较平坦,基体处断面则呈现金属光泽,表面较粗糙。焊根处断口的宏观形貌表明裂纹起源于小头环焊缝内表面的焊根处,源区平坦呈深褐色,并具有较密集的贝纹线分布,而贝纹线是典型的疲劳断口宏观形貌特征;裂纹扩展区仍存在贝纹线特征,且弧线圆心指向裂纹源区,而在裂纹扩展区靠近外表面侧可见垂直于贝纹线的疲劳台阶分布;裂纹瞬断区位于异径接头基体处,其表面存在人字花样汇聚于扩展区尖端。

图2 焊根处断口形貌Fig.2 Morphology of crack at welding root

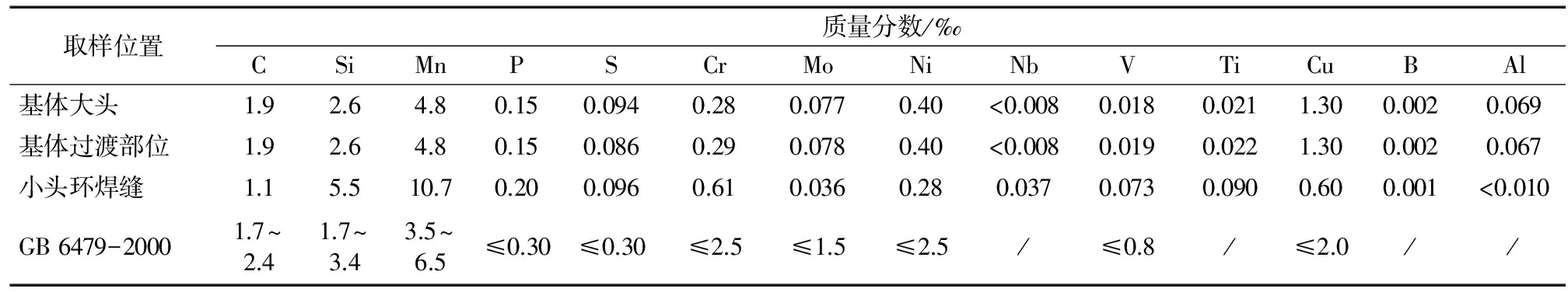

3.2 化学成分分析

从该异径接头基体大头、基体过渡部位以及小头环焊缝处取样,依据GB/T 4336-2016标准,采用ARL 4460直读光谱仪对其化学成分进行分析,结果见表2。由检测结果可知,该异径接头基体化学成分符合GB 6479-2000标准对20钢材质要求。

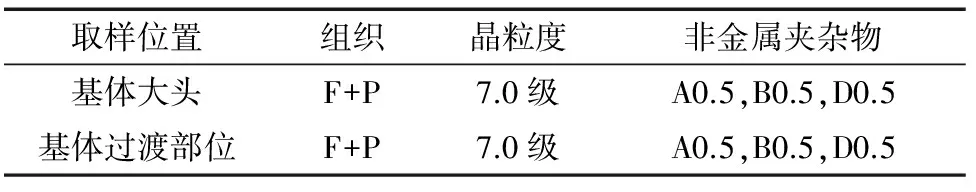

3.3 金相分析

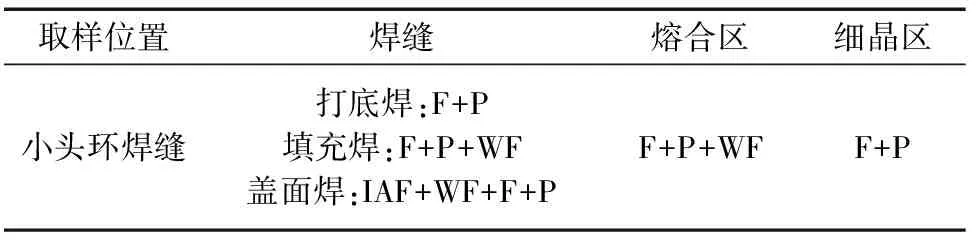

从该异径接头基体大头、基体过渡部位以及小头环焊缝处取样,依据GB/T 13298-2015、GB/T 10561-2005、GB/T 6394-2002标准,采用OLS 4100激光共聚焦显微镜、MeF3A金相显微镜对其显微组织、晶粒度及非金属夹杂物进行分析,分析结果见表3和表4,显微组织照片如图3所示。该异径接头基体组织为铁素体+珠光体,晶粒度7.0级,非金属夹杂物A0.5,B0.5,D0.5,未见明显异常。小头环焊缝分为焊缝、熔合区和细晶区3个特征区域,其中焊缝由打底焊、 填充焊以及盖面焊组成。 打底焊组织为铁素体+珠光体,填充焊组织为铁素体+珠光体+魏氏组织铁素体,盖面焊为晶内成核针状铁素体+魏氏组织铁素体+铁素体+珠光体,熔合区为铁素体+珠光体+魏氏组织铁素体,细晶区为铁素体+珠光体。

表2 化学成分分析结果Tab.2 Chemical composition analysis results

表3 异径接头基体金相分析结果Tab.3 Metallographic analysis result of reducing joint matrix

注:F为铁素体,P为珠光体。

表4 异径接头小头环焊缝金相分析结果Tab.4 Metallographic analysis result of circumferential weldat small diameter end of reducing joint

注:F为铁素体,P为珠光体,WF为魏氏组织铁素体,IAF为晶内成核针状铁素体。

图3 基体显微组织Fig.3 Microstructure of reducing join tmatrix

从该异径接头焊根处断口和基体处断口取纵截面试样进行金相分析,可见该断口起裂于打底焊与母材熔合区,同时可见其起源处存在凹坑;而在该试样相对应的法兰一侧焊根处也可见一凹坑存在,如图4所示。图5为基体处断口金相分析结果,可见靠近断面的基体存在裂纹分布,裂纹起源于内表面且较平直;而在该试样断口附近的焊根处出现微裂纹萌生;此外,填充焊内还存在长径小于500 μm的气孔,气孔周围未见裂纹萌生。

图4 焊根处断口源区显微组织Fig.4 Microstructure of crack initiation area at weld root

图5 基体处断口裂纹扩展特征Fig.5 Crack propagation characteristics of reducing joint matrix

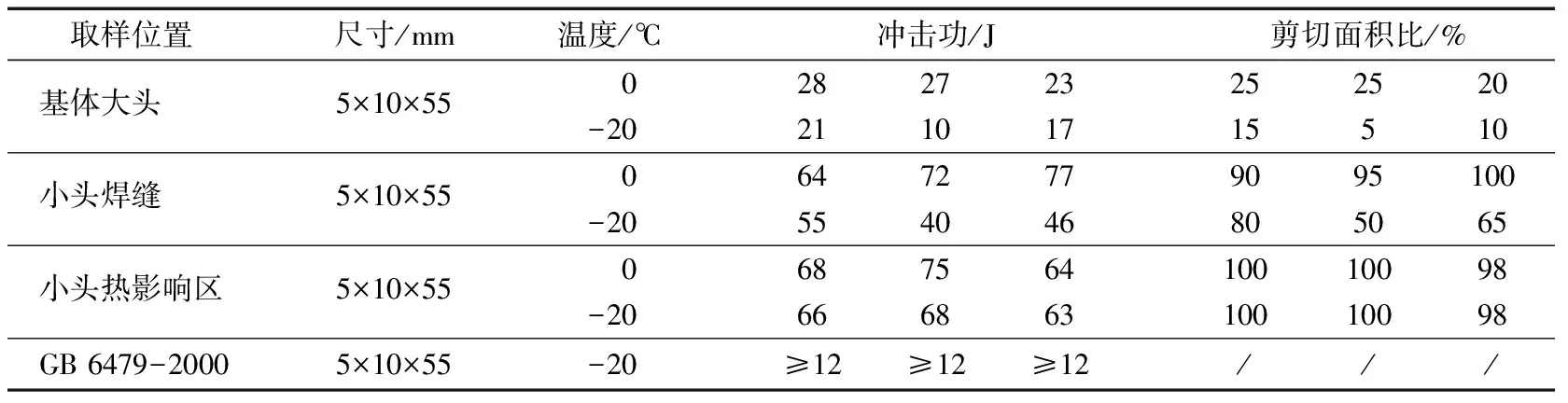

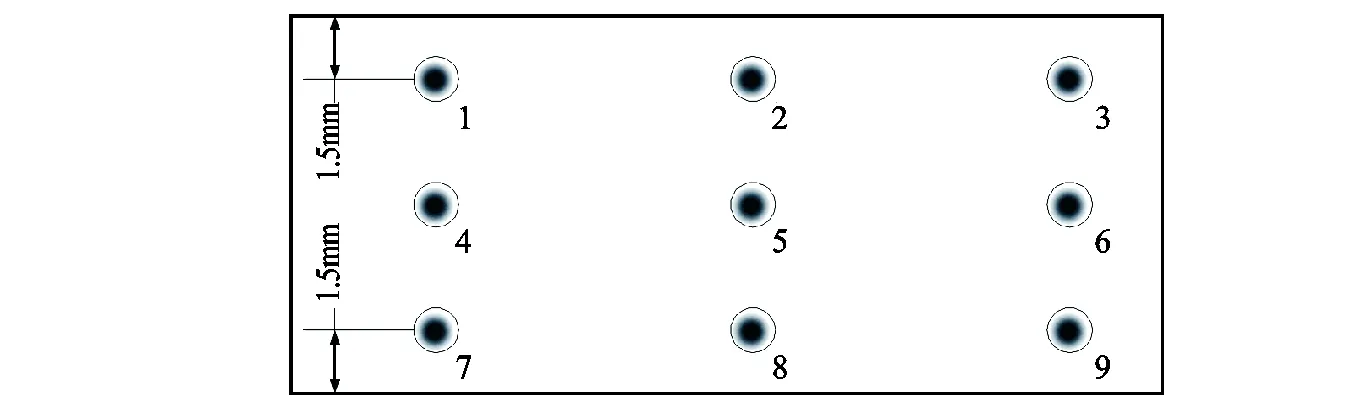

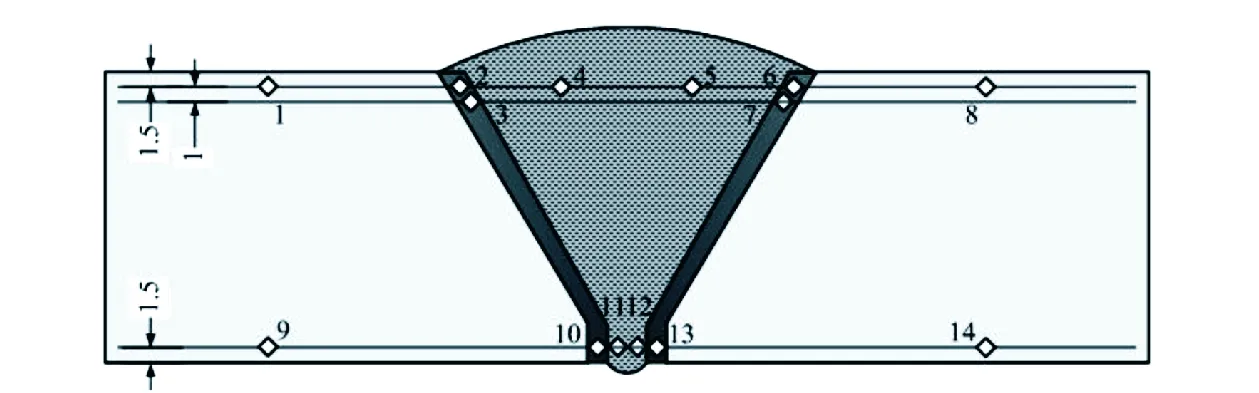

3.4 力学性能分析

从该异径接头基体大头处(受取样条件限制无法从基体过渡部位取冲击试样)、小头环焊缝及其热影响区处取纵向冲击试样,依据GB/T 229-2007标准进行夏比冲击试验,试验结果见表5。从该异径接头基体大头、基体过渡部位以及小头环焊缝处取硬度试样,依据GB/T 4340.1-2009标准进行维氏硬度试验,硬度测量点位置如图6和图7所示,试验结果见表6。力学性能分析表明,尽管该异径接头基体-20℃冲击功符合GB 6479-2000标准对20钢低温冲击性能要求,但单个试样冲击功最低仅10 J,断口剪切面积占比最低仅5 %,远低于小头焊缝及热影响区试验值。

3.5 微观分析

从该异径接头裂纹机械打开后的断口取样,经醋酸纤维+丙酮试剂清洗后,采用扫描电子显微镜及其附带的能谱分析仪对试样进行微观形貌观察和能谱分析。图8为裂纹源区微观形貌。裂纹源区位于焊根处,断面呈穿晶解理特征,断口无颈缩变形。

表5 夏比冲击试验结果Tab.5 Charpy impact test results

注:依据GB 6479-2000标准,冲击试验结果的评定按GB/T 17505标准规定,一组3个试样的平均值应符合规定最小值的要求,允许其中有一个试样的单个值低于规定值,但不低于规定值的70%。

图6 基体硬度测量点示意图(基体横向)Fig.6 Matrix hardness measurement location diagram (matrix transverse)

图7 焊缝硬度测量点示意图Fig.7 Weld seam hardness measurement location diagram

基体大头试验位置123456789硬度值(HV10)170181189173185187192196206基体过渡部位试验位置123456789硬度值(HV10)184195195181208203196214219小头环焊缝试验位置123456789硬度值(HV10)144137142189196168163210127小头环焊缝试验位置1011121314////硬度值(HV10)141168176167214////

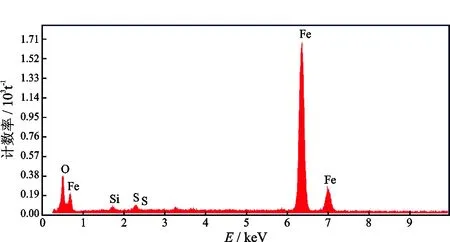

图9为裂纹扩展区微观形貌。裂纹扩展区仍呈穿晶解理特征,在高倍下可观察到断面存在大量平行排列的二次裂纹带,且二次裂纹带均垂直于主裂纹扩展方向,如图中箭头所示,符合疲劳断口的微观形貌特征。同时在该异径接头基体过渡部位处断口断面具有明显脆性断裂特征,出现大量汇聚为河流花样的解理台阶[3-4]。断口裂纹源区、扩展区及瞬断区能谱分析结果表明:裂纹源区主要分布Fe和O元素,此外还存在少量S和Si元素;裂纹扩展区及瞬断区则主要分布Fe和少量O元素。各元素的质量分数分别为Fe:84.57%,O:14.45%,Si:0.43%,S:0.55%(图10).

图8 裂纹源区微观形貌Fig.8 Micromorphology of crack initiation area

图9 裂纹扩展区微观形貌Fig.9 Micromorphology of crack propagation area

图10 裂纹源区能谱分析结果Fig.10 Energy spectrum analysis result of crack initiation area

断口金相分析可见,该异径接头焊根处断口源区存在凹坑,对凹坑内物质进行能谱分析可知存在高含量的Fe和O元素,推测其主要为铁的氧化物。此外,裂纹源区还存在少量S和Si元素。为进一步确定其分布特征,取该异径接头基体远离断口以及靠近断口的内表面试样进行能谱分析。分析结果表明:该异径接头远离断口以及靠近断口的内表面均存在Fe、O和C元素以及少量S和Si元素;而沿焊根分布的黑色覆盖物中O元素高达34.28 %,明显高于内表面其他区域,可推测其为焊接形成的高温氧化物。

3.6 综合分析

化学成分分析表明,该异径接头基体化学成分符合GB 6479-2000标准对20钢材质要求。几何尺寸测量结果表明,该异径接头壁厚均匀,未见明显塑性变形,同时该异径接头所处支路的运行压力仅为1.70 MPa,可排除过载导致该异径接头开裂的可能性。

裂纹打开面的宏观形貌分析表明,该异径接头起裂于小头焊缝基体侧的焊根处,裂纹源区较平坦,其周围未见明显塑性变形,裂纹源区及扩展区均可见明显的贝纹线分布,扩展区边缘还存在较多疲劳台阶,满足疲劳断口的宏观形貌特征。裂纹打开面的微观形貌分析表明该异径接头断面呈穿晶解理状,扩展区存在较多平行排列的二次裂纹分布,且垂直于主裂纹扩展方向,满足疲劳断口的微观形貌特征。尽管能谱分析表明,该异径接头内表面及断口源区存在少量S元素分布,但由于内表面各区域均未见明显腐蚀特征,说明在长期服役过程中,天然气介质中微量的H2S仅造成该异径接头轻微腐蚀或含硫覆盖物沉积,未对开裂行为造成明显影响[5]。综合上述分析可判断,该异径接头失效机理为疲劳断裂。

疲劳断裂是机械构件在交变载荷作用下的一种破坏行为。根据现场反馈信息可知,该异径接头在服役过程中具有较大振动,即出现在其平衡位置附近作往复运动现象。尽管振动产生的应力水平一般较低,但其在许多情况下都是有害的,最主要原因就是造成的高周期性交变载荷易诱发材料疲劳断裂。该异径接头断口与高周低应力疲劳断口特征相似,同时其源区呈深褐色、平坦光亮、嵌入氧化物,具有典型的振动疲劳特征。然而,疲劳断裂是一个损伤累积的过程,需经过疲劳裂纹的萌生、亚临界扩展与失稳扩展3个阶段,其中裂纹萌生需要一定孕育期,即使材料处于交变应力条件下,若其处于裂纹孕育期内也不会萌生裂纹,而裂纹孕育期除与应力幅大小有关外,还与构件应力集中状况、材料性能等因素有很大关系。该异径接头起裂于焊根处,并沿熔合区方向扩展,在其他区域焊缝的焊根处也发现微裂纹或分离状凹坑存在,焊根为焊缝与基体交界处,而该异径接头与法兰环焊缝属于不等壁厚焊接,小头内径大于法兰内径,本就因焊接工艺和尺寸效应易产生应力集中;同时,焊缝与基体的熔合区分布的魏氏组织铁素体属于脆性相,对于疲劳裂纹的萌生及扩展也起到一定促进作用[6-7]。此外,力学性能分析表明,该异径接头基体材料的冲击功及断口剪切面积远低于焊缝及热影响区,结合该异径接头基体的裂纹分布及其断口出现的脆性特征可看出,该异径接头的韧性较低、抵抗裂纹扩展能力较差,从而导致疲劳裂纹扩展至基体后快速失稳。

现场调查发现与该异径接头连接管道在两端螺栓松动后依然不松动,说明最初安装过程即存在应力,安装应力是造成设备疲劳破坏的重要原因。

4 结论及建议

(1)该异径接头开裂属于疲劳断裂,裂纹起源于小头与法兰焊缝的焊根处,服役过程中因振动产生的交变载荷是导致失效的主要因素。该异径接头基体韧性较低对裂纹扩展起到一定促进作用。

(2)加强安装过程监管,减小安装应力。

(3)建议对同类异径接头环焊缝进行排查,并开展振动检测工作,同时加强产品的质量监督。

参考文献:

[1]张文钺.金属熔焊原理及工艺[M].北京:机械工业出版社,1982.

[2]韩凌,赵忠贤.异径管开裂失效分析[J].唐山学院学报,2009,33(6):42-44.

HAN Ling,ZHAO Zhongxian.Failure analysis of tapered pipe rupture[J].Journal of Tangshan College,2009,33(6):42-44.

[3]张毅,王高峰,曹胜,等.法兰与异径管环焊接接头开裂原因分析[J].石油化工设备,2014,43(1):64-68.

ZHANG Yi,WANG Gaofeng,CAO Sheng,et al.Cracking reason analysis on circumferential weld joints of flange and diameter[J].Pipe Petrochemical Equipment,2014,43(1):64-68.

[4]朱丽霞,李金凤,路彩虹,等.某天然气输送管道对接环焊缝泄漏失效分析[J].焊管,2016,39(3):55-60.

ZHU Lixia,LI Jinfeng,LU Caihong,et al.Leakage failure reason analysis of butt circumferential weld for a natural gas pipeline[J].Welding Pipe,2016,39(3):55-60.

[5]龚建华,周彬.制氢装置中变气管道异径管开裂原因分析[J].石油化工腐蚀与防护,2012,29(2):56-60.

GONG Jianhua,ZHOU Bin.Cause analysis of cracking of reduced pipes for shift gas in hydrogen generation[J].Plant Corrosion & Protection in Petrochemical industry[J].2012,29(2):56-60.

[6]刘长江,宫在龙.模拟分析不同工艺对环焊缝残余应力及变形的影响[J].汽轮机技术2016,58(2):158-160.

LIU Changjing,GONG Zailong.Numerical simulation of the influence of different process to circumferential weld residual stress and deformation[J].Turbine Technology,2016,58(2),158-160.

[7]陈虎,巩建鸣,涂善东,等.典型封闭环焊缝多道焊焊接残余应力的模拟分析[J].焊接学报,2006,27(10):73-76.

CHEN Hu,GONG Jianming,TU Shandong,et,al.Numerical analysis of multipass welding residual stress for typical closed weld[J].Transactions of the China Welding Institution,2006,27(10):73-76.