孔径对空心玻璃微球力学性能的影响

齐梦慧 吴小雪 史瑞廷 唐昶环 张占文 易 勇

(1.西南科技大学材料科学与工程学院 四川绵阳 621010;2.中国工程物理研究院激光聚变研究中心 四川绵阳 621900)

惯性约束聚变(Inertial Confinement Fusion,ICF)是实现受控热核聚变反应的主要方式之一[1-2]。空心玻璃微球(Hollow Glass Microspheres,HGM)由于其优异的机械性能、良好的光学性能和较高的球形度而成为ICF实验中最常用的热核燃料容器[3]。为研究热核燃料容器的内爆压缩变形过程,需在靶丸中充入燃料气体(DT)和诊断气体(Ar)。通过Ar的K壳层特征谱线可以测量内爆过程中燃料压缩程度[4]。对燃料容器充气的主要方式有3种:渗透法、炉内原位法和注入法[5-7]。渗透法可以实现DT燃料气体的充入但由于Ar原子半径较大,目前只能采用炉内原位法和注入法充气。炉内原位法的充气原理是在微球的制备气氛中添加所需气体从而使得所制备的空心玻璃微球中含有此种气体,但此方法所制备的微球Ar含量有限,不能提供有效的诊断信息,当增加气氛中Ar的比例时,微球的球形度将会严重降低从而难以满足ICF物理实验的要求。因此,对于大分子气体,目前行之有效的方法主要为注入充气法。该方法的优点在于可以精准控制微球内的Ar气含量。由于此方法要求对空心玻璃微球进行精细加工且设备复杂,因此在国内的研究还刚刚起步。国外有文献提及了注入法充气,例如,Deckman等[8]研究了不同微孔密封物对Ar保气半寿命的影响规律。开孔后,力学性能(耐压强度)是HGM重要的特性之一,但开孔及孔径大小对微球强度的影响并未见文献报道[9]。

HGM开孔方式较多,如机械加工、激光加工和化学腐蚀等。激光加工有以下优势:(1)不仅可以聚焦到很小的尺寸,而且加工精度高、质量好,属于非接触加工,无工具磨损,热影响区和变形很小,因而能加工微小的零部件;(2)激光加工能量可控制,移动速度可调;(3)自动化程度高,可以用计算机进行控制,加工速度快,工效高。激光加工技术具有许多传统加工方法不可比拟的优越性,因此,在HGM表面采用激光技术打孔是一种行之有效的加工方法[10]。本文主要研究了孔径对微球力学性能的影响。利用SEM观察微孔本身的结构来研究激光打孔对微球微观结构的影响,同时,对不同孔径的空心玻璃微球进行封胶处理后,测试其耐压强度以研究耐压强度随孔径的变化规律,利用有限元分析对打孔封胶后的微球应力模拟,分析微球的受力情况。

1 实验

1.1 样品制备

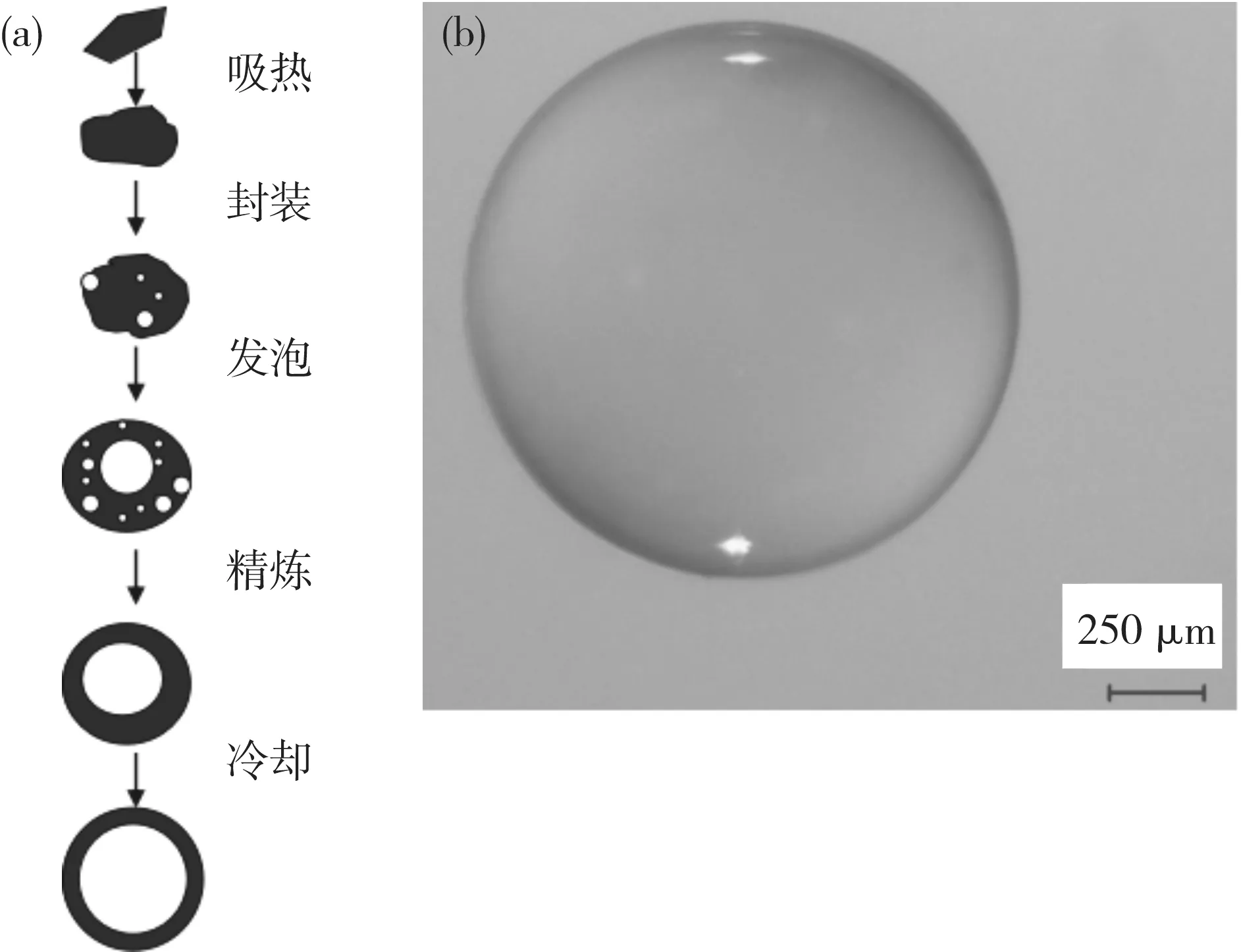

本实验采用干凝胶法制备HGM[11-12]。以正硅酸乙酯和硼酸三丁酯为原料、乙醇为溶剂,经8 h酸化水解后得到SiO2-B2O3溶胶前驱体,在密封条件下经过凝胶老化、真空烘干,再将干凝胶研磨、筛分得到不同粒径的干凝胶粒子,最后干凝胶粒子从进料区进入高温区后自由下落,依次经过吸热、封装、发泡、精炼、冷却,沉降在收集区的培养皿中,即得到HGM。

图1 HGM制备流程图及形貌Fig.1 Schematic diagram of the preparation of HGM and the full-view of HGM shells

挑选直径720 μm左右的微球,采用激光束对微球表面进行打孔[13-14]。由于封胶时受到机械手移动精度、在线观测分辨率等的限制,微孔加工尺寸为15,20,30 μm。本实验选用的胶主要成分是环氧树脂。此胶为黏性流体,与玻璃的接触角小且其表面张力小,有利于其在孔口的快速浸润和扩散[15]。

1.2 耐压强度测试

挑选纵横比(微球直径与壁厚的比值)为200~400的空心玻璃微球进行耐压强度实验,实验装置如图2所示。室温下,通过向微球所在的真空室中加入Ar气,不断增加微球所处室内的外压,升压速率为0.1~0.2 MPa/min,在此段时间扩散进入微球内的气体压力可忽略不计[16]。直到将微球压破,传感器上所显示的压力Pb即为微球的耐外压值。

图2 微球耐外压测量系统装置Fig.2 Equipment of pressure tests for HGM

1.3 有限元模拟

本文将Solidworks构建的三维模型引入有限元进行数值分析来模拟微孔处的应力分布[17]。模拟参数通过对HGM物理性能测试确定,据测试结果设置HGM模拟的参数为:弹性模量为6.55×1010N/m2、质量密度为2.31 g/cm3、屈服强度为1.1×108N/m2。模拟的流程是:将微球进行网格划分,然后对微球施加垂直于球壳的压力(线性弹性各向同性),最后计算出在外压作用下产生的应力分布。通过模拟不同孔径微球在外压下应力集中值来分析孔径大小对微球强度的影响规律。

2 结果与讨论

2.1 HGM孔周围微观结构

开孔后的HGM其微孔周围会出现大量的玻璃粉末,因此必须清除微孔周围的玻璃粉末以降低其表面粗糙度。首先采用氟化铵、硝酸的混合溶液(MNH4F∶MHNO3=1∶5)进行清洗[18],然后水洗,接着再醇洗,最后干燥。利用扫描电子显微镜(ZEISS Merlin VP Compact,SEM)对其微孔结构进行表征,其结果如图3所示。从图3可以看出,清洗后微孔周围几乎无粉末,且微孔周围无微裂纹出现。由于飞秒激光对微球激光打孔技术比较成熟,此种激光能量低并对微球作用时间短,因此不会对微球本身结构造成破坏。

图3 HGM微孔处扫描电镜图(×8 000)Fig.3 The SEM photograph of small pore of HGM (×8 000)

2.2 孔径对耐压强度的影响

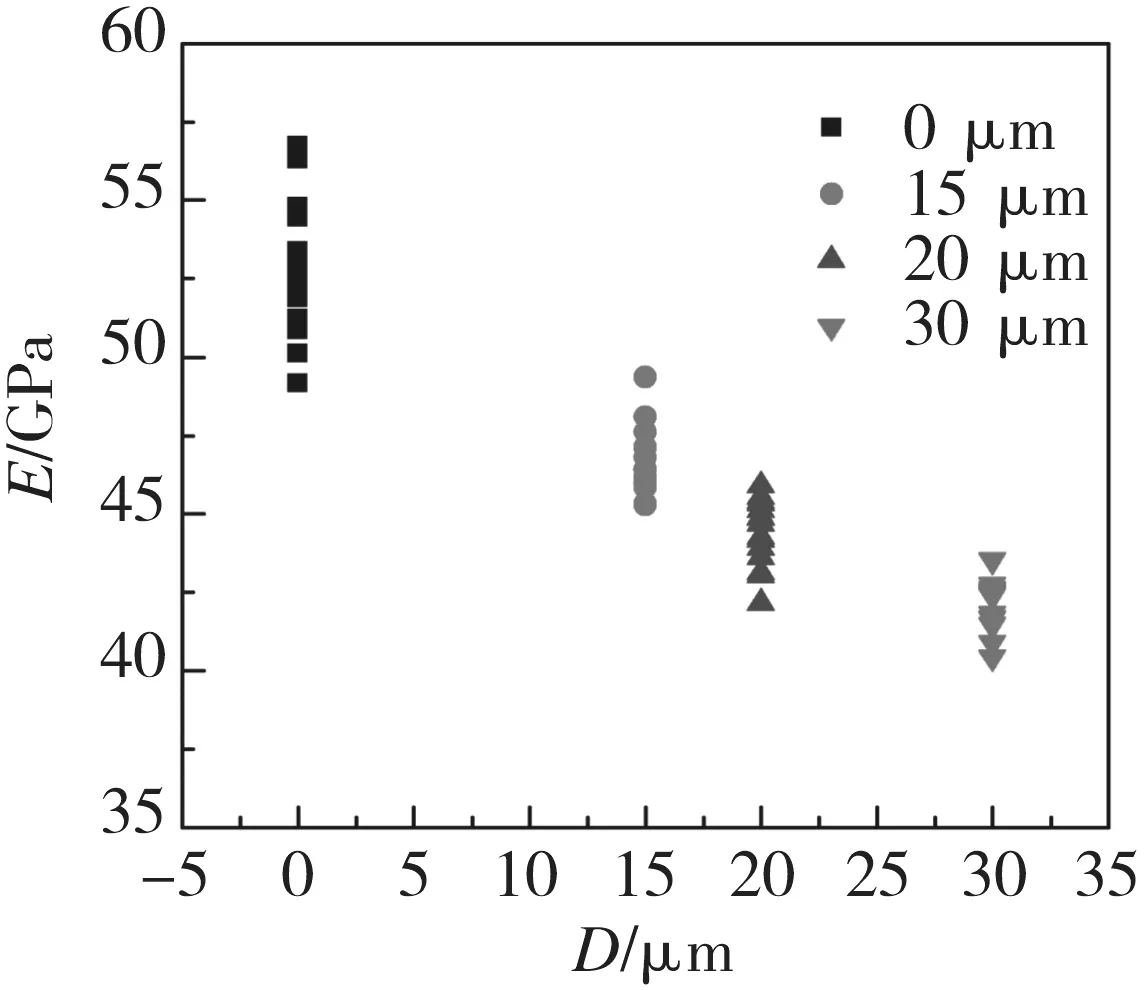

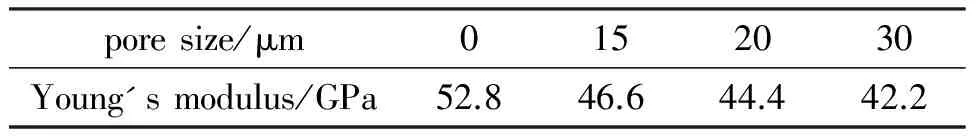

为研究孔径对耐压强度的影响,对不同孔径封胶后的微球进行耐压强度测试。由于干凝胶法制备的空心玻璃微球具有尺寸不均一性,因此选用15个不同孔径规格的微球,用杨氏模量作为微球力学性能统一的衡量标准。杨氏模量计算公式如下:

(1)

式中,Pbuckle为耐压强度,与尺寸和材料属性有关;E为杨氏模量;v为泊松比,其值为0.21;Ra为微球的长径比。对开孔封胶后的HGM进行耐压实验:选取HGM壁厚2~3 μm、直径680~750 μm、孔径分别为15,20,30 μm的微球进行耐压测试,根据测试得到的耐压强度计算其杨氏模量。不同孔径的平均杨氏模量计算值如表1所示。杨氏模量随孔径的变化规律如图4所示。

图4 杨氏模量随孔径的变化规律Fig.4 The Young' s modulus of HGM with different pore sizes

poresize/μm0152030Young'smodulus/GPa52.846.644.442.2

由图4可以看出,随着孔径的增大,微球的耐压强度呈逐渐减小的变化趋势。同时,由表1可知,HGM打孔封胶后,其平均耐压强度有所降低,最低减少11.7%,最高减少19.9%。微球打孔后强度降低主要是因为在微孔处形成应力集中。为了反映应力集中对强度的影响,可用应力集中系数来表示。据参考文献[20]可知,在开孔尺寸范围为0.01≤r/R时(此范围仅从实验经验中得出,并非理论结果,根据材料种类、加工手段等的不同,范围有所差异),应力集中系数Kτ受壳体半径、壳体厚度、微孔半径3个参数影响。为便于研究将以上3个参数的影响综合为一个无因次几何参数(开孔系数ρ),ρ的表达式为:

(2)

式中,ρ为开孔系数;R壳体半径;T壳体厚度;r为微孔半径。由于Kτ随着开孔系数ρ的增大而增大,即增大球壳半径、壳体厚度,减小微孔半径均有利于降低应力集中。因此,随着激光加工孔径的增大,开孔系数逐渐增加,应力集中系数Kτ增大,耐压强度逐渐减小。

2.3 微孔处应力集中现象模拟

对不同孔径(0,5,10,15,20,30 μm)的微球封胶处理后进行不同外压下(1,2,3,4 MPa)的数值模拟。当外压为2 MPa时,不同孔径微孔处应力集中的模拟结果如图5所示(当孔径分别为5 μm和10 μm时,其孔径太小导致在实验过程中无法对其进行封胶,因此文中没有孔径为5 μm和10 μm时的相关实验数据。但为了进一步完善孔径对微球应力的影响规律,文中对孔径为5 μm和10 μm时同样进行了相应的应力模拟)。由图5可知,在微孔处存在应力集中现象。激光打孔后其微球周围所受应力大于未打孔微球,且其应力值随孔径的增大而增大。

微球的破裂,一般都发生在薄弱环节。因此,HGM所受最大应力值可以直接反应微球的耐压强度。图6为不同孔径HGM在不同外压作用下出现应力集中处的最大应力值。由图6可知,对于不同孔径的微球,其应力值也有所不同。但微孔处的应力集中现象有相似的变化趋势,即随着孔径的增大,微孔处的应力呈逐渐增大的趋势。

从图5的模拟结果可以看出,在HGM上开孔会在微孔附近出现相对于未开孔位置较大的应力集中,该应力会导致微球强度降低。图6所示,不同孔径微孔附近应力随着孔径的增大呈现逐渐增大的趋势。微球的应力集中系数正相关于开孔系数,这与公式(2)相符。模拟计算结果与耐压实验结果相一致。

图5 不同孔径在2 MPa外压下的应力分布模拟图Fig.5 Simulation diagram of the stress distribution of different pore sizes under 2 MPa outer pressure

图6 不同外压下不同孔径玻璃微球微孔处所受最大应力值Fig.6 The maximum stress HGM suffered under the different outer pressures

3 结论

本文对干凝胶法制备的HGM进行不同孔径的加工并观察其微孔处的微观形貌,探索孔径对耐压强度的影响规律,同时,利用有限元分析方法对不同孔径微球在不同外压下所受的应力集中现象进行了模拟。实验结果表明:(1)HGM经开孔后,微孔周围微米范围内并未出现微裂纹,表明激光加工不会导致HGM结构的破坏。(2)耐压强度随着孔径的增大而降低。当孔径为15 μm时,其耐压强度的降低量最少,降低了11.7 %。模拟结果表明:孔口处的应力随孔口直径的增大呈现逐渐增大的趋势,孔径越小,微球所受的应力越小,这与实验结果吻合。实验与模拟结果均表明孔径越小,微球的力学性能越好,但当孔径小于15 μm时,在工艺上难以实现封胶,无法制备所需靶丸,因此,激光打孔孔径为15 μm时,是注入法充气在工艺上可行和力学性能较优的选择。

致谢:感谢中国工程物理研究院激光聚变研究中心靶科学与制备部研究人员冯建鸿、宋成伟、胡勇等在实验上给予的帮助。

[1]CRAXTON R S, ANDERSON K S, BOEHLY T R, et al. Direct-drive inertial confinement fusion: A review [J]. Physics of Plasmas,2015, 22(11): 110501.

[2]HAAN S W, HERRMANN M C, SALMONSON J D, et al. Update on design simulations for NIF ignition targets, and the rollup of all specifications into an error budget [J]. European Physic Journal D,2007,44(2):249-258.

[3]TANG Y J. Investigation on inertial confinement fusion target [J]. Trends in Nuclear Physics,1995,12(4):50-53.

[4]乔秀梅,郑无敌,高耀明. 间接驱动内爆靶丸示踪元素Ar发射X光谱线的理论模拟研究[J]. 物理学报,2015,(4):199-204.

[5]漆小波,魏胜,张占文,等. 载气组份对空心玻璃微球炉内成球过程的影响[J]. 强激光与粒子束,2010,(7):1543-1547.

[6]漆小波,张占文,高波,等. 惯性约束聚变靶用空心玻璃微球的渗透性能[J]. 强激光与粒子束,2012,10(24):2365-2370.

[7]DEBAJYOT B, PAVEL P, STEFAN D, SEIN L S. An investigation of accuracy, repeatability and reproducibility of laser micromachining systems [J]. Measurement,2016,88:248-261.

[8]DE KMAN H W, DUNSMUIR J H, HALPERN G M. A drill, fill, and plug technique for fabricating laser fusion targets [J]. Journal of Vacuum Science & Technology A,1981,18(3):1258-1261.

[9]史进,杨贺来,张晓兵. 陶瓷小孔激光精密加工新方法应用研究[J]. 应用激光,2005,(3):155-157.

[10] 郑启光.激光先进制造技术及其应用[M]. 湖北武汉:华中科技大学出版社,2001.

[11] GAO C, QI X B, WEI S, et al. Production of thick-walled hollow glass microspheres for inertial confinement fusion targets by sol-gel technology [J]. Technological Sciences,2011,54(9):2377-2385.

[12] QI X B, GAO C, ZHANG Z W, et al. Production and characterization of hollow glass microspheres with high diffusivity for hydrogen storage [J]. Hydrogen Energy,2012,37:1518-1530.

[13] WATANABE W, TOMA T, YAMADA K, et al. Optical seizing and merging of voids in silica glass with infrared femto-second laser pulses [J]. Optics Letters,2000,25(22):1669-1671.

[14] LAWRENCE S, JESSE T, MARTIN R, et al. Femtosecond laser deep hole drilling of silicate glasses in air [J]. Applied Surface Science,2001,183:151-164.

[15] 陈卫东,张鹏云,陈艳丽,等. 高性能环氧树脂胶黏剂研究概况[J]. 化工科技,2016,(3):81-85.

[16] 张占文,李波,唐永建,等. 玻璃微球壁厚和预充气工艺对气体渗透性能的影响[J].强激光与粒子束,2006,18(6): 957-960.

[17] ALGER E T, KROLL J, DZENITIS E G, et al. NIF target assembly metrology methodology and results [J]. Fusion Science and Technology,2011,59(1):78-86.

[18] CAMPBELL J H, GRENS J Z, POCO J F. Preparation and propeties of hollow glass microspheres for use in laser fusion experiments [R]. Livermore, California: University of California Press, UCRL-53516,1983.

[19] 郑津洋,董其伍. 过程设备设计[M]. 北京:化学工业出版社,2010:70-74.