基于水管理的仪表板系统设计研究

赵国平,骆嵘

(1.同济大学汽车学院,上海 200092;2.上海汽车集团股份有限公司技术中心,上海 201804)

引言

乘用车仪表板系统是内饰中结构和制造工艺最复杂的组件之一,其位于前排座椅和前风窗玻璃之间。作为车厢内最引人注目的外观件,其造型、质感、舒适性以及对成员的保护方面都有较高的要求,直接影响驾乘人员对内饰的评价;同时,作为重要的功能件,车上的各种驾驶仪表、操控踏板、控制开关、空调、音响娱乐系统、安全气囊等附件通常都是安装在仪表板横梁和仪表板本体上,仪表板直接面对驾驶员或者乘客,与座椅、安全气囊等一起保护着人员的安全[1-2]。

某自主品牌售后抱怨多起车辆日间行车灯不亮,经排查发现仪表板下体内部车身控制模块(BCM)进水,导致BCM失效,并且抱怨车辆都刚刚完成贴膜。因此判断车辆前挡风玻璃贴膜,导致仪表板下体内部BCM接插件进水,最终导致日间行车灯故障。本文主要对仪表板系统水管理原理、水流路径的分类和结构设计优化进行论述。

1 概述

1.1 仪表板系统结构特点

仪表板系统通常由仪表板本体、仪表板面罩、中控面板、手套箱、出风口等多个塑料件组成[3],共同达成其功能要求。仪表板系统所处环境复杂,需与多系统进行配合,同时其自身系统零件众多,结构复杂。

1.2 仪表板系统水管理概述

调查发现,乘用车贴膜在车辆使用中非常普遍。但由于不同的服务点,不同的工作人员,导致贴膜操作不规范,并且用水量不可控。而仪表板系统下方零件、线束众多,并被定义为干区。仪表板系统水管理,即将前挡风玻璃贴膜用水通过合理的结构布置,在不影响电子电器零件的情况下,进行导水引流。

2 水管理原理

前挡风玻璃贴膜导致零件进水,需经过4段路径才能进入零件内部。若4段路径中有1段为“无”,则没有进水风险。其他情况均有进水风险。

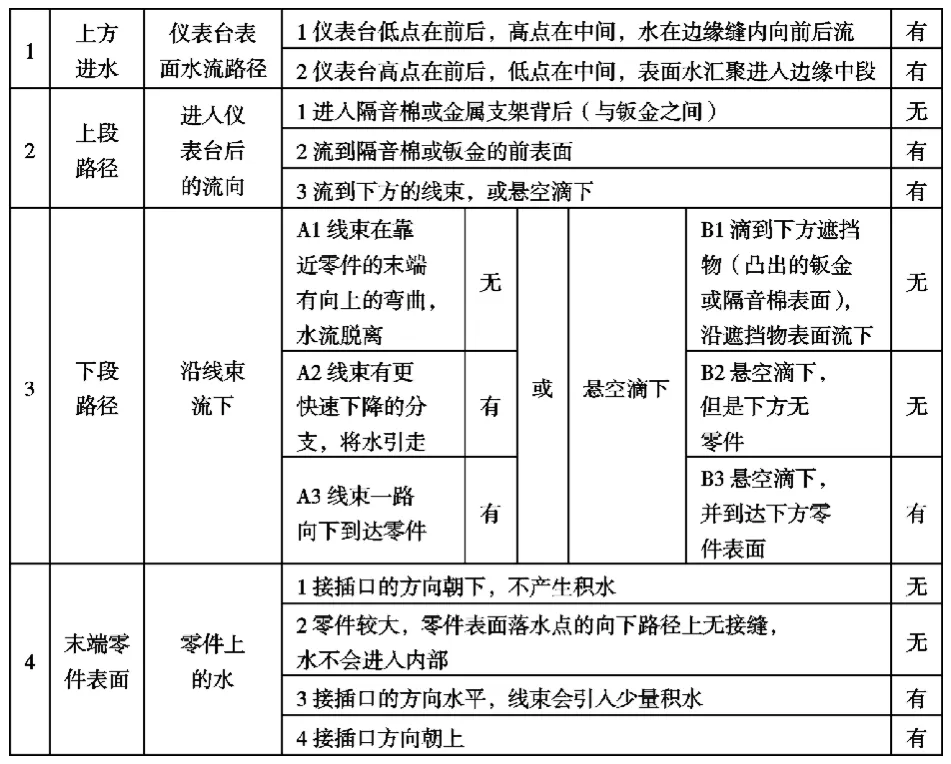

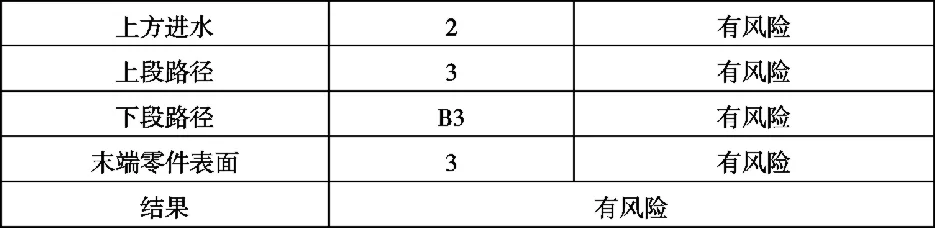

表1 水管理原理表

2.1 进水路径分析一

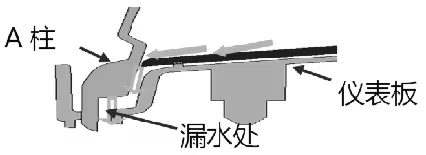

车内前挡风玻璃贴膜时,一体式仪表台由于造型原因形成“沟渠”使水汇聚,水会通过仪表板与A柱饰板定位孔渗漏,形成持续水滴,后沿线束流下或直接滴至线束接插件上,导致电器接插件失效。进水路径如图1。

图1 进水路径一

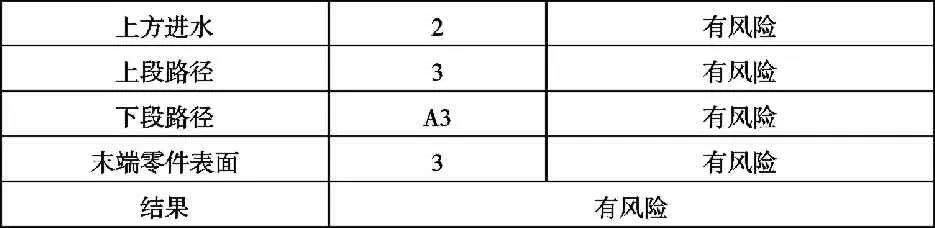

根据表1对该进水路径进行风险分析,见表2。

表2 风险分析表(进水路径一)

2.2 进水路径分析二

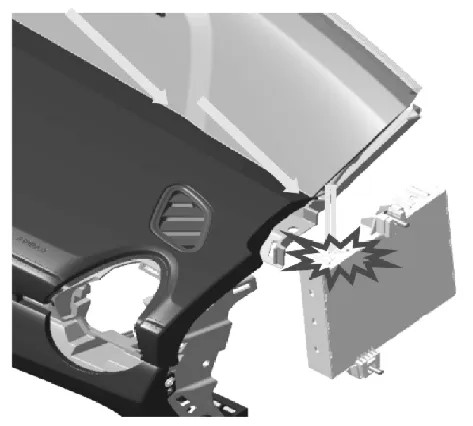

车内前挡风玻璃贴膜时,水通过分体式仪表台中间凹槽汇聚成“沟渠”,由于仪表台面板是前饰板和后发泡分件,“沟渠”底部是2个零件的拼缝,水边流动边渗漏掉,多余的水一直流到靠近A柱端,由于前饰板定位销与风道处存在空洞与间隙,水流直接滴落而下,滴落于BCM上,导致BCM进水失效。进水路径如图2。

图2 进水路径二

根据表1对该进水路径进行风险分析,见表3。

表3 风险分析表(进水路径二)

3 水管理结构设计

水管理结构设计分为导水结构设计和防水结构设计。

3.1 导水结构设计

前文已经讲到的进水路径一,水会通过仪表板与A柱饰板定位孔(左右两侧)渗漏,形成持续水滴。由于漏水位置明确,进水路径单一,并且仪表台下方有较多线束、零件。故对进水路径进行优化设计,使水的流向可控。

3.1.1钣金水槽引流

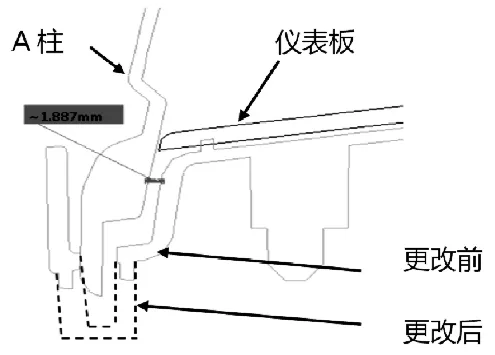

引流支架与仪表板主横梁(CCB)加强板作为一体,导致顶面上移 20mm,同时支架上方线束固定点需整体上移20mm,避免与支架干涉。并且隔音棉需避让引流支架。如图3。

验证效果。引流支架将水挡住,沿CCB加强板向下,后将水引入隔音棉内壁和钣金,水流方向可控,成功避开下方接插件。水流路径如图3。

图3 钣金水槽引流设计

3.1.2仪表台加强板导水

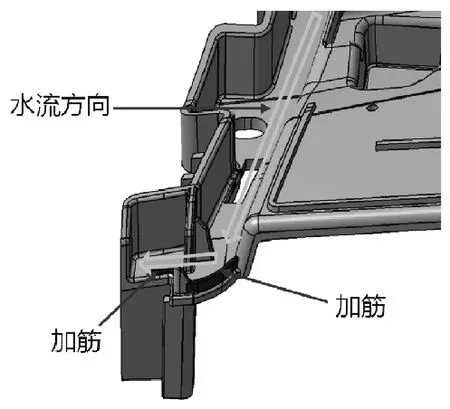

将仪表板上A柱限位开孔密封(如图4),并且在仪表板与端盖板匹配区域加筋引流(如图5)。

验证效果:将仪表板漏水孔堵住后,水是沿着CCB支架流下来的,虽有加筋引流,但水流仍然呈放射状分散,故存在部分水溅落到接插件的可能。水流路径如图5。

图4 密封限位孔设计

图5 加筋引流设计

3.2 防水结构设计

前文已经讲到的进水路径二,仪表台面板是前饰板和后发泡分件,底部是2个零件的拼缝,水流边流动边渗漏掉,多余的水一直流到靠近A柱端,水流从间隙直接滴落而下。由于漏水位置较多,并且仪表台下方线束、零件单一(只有BCM)。故对线束、零件进行防水设计。

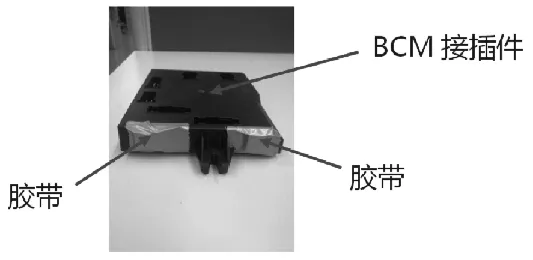

3.2.1增加防水胶带

由于水直接滴落在BCM接插件上,导致BCM进水失效。故在 BCM上方粘贴防水胶带,可作为临时措施(进水路径一同样适用)。如图6。

图6 BCM粘贴防水胶带设计

验证效果:在第1天试验中有明显水流流入接插件根部,第2天后观察接插件根部还有残余水滴,第4天后拆开接插件,已无水迹,推测为车内高温已烘干接插件内水滴。接插件有2个PIN针端部有铜绿,但PIN针无明显生锈。

3.2.2BCM防水帽设计

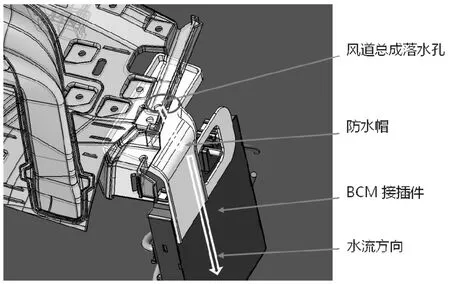

在BCM接插件上方增加防水帽,卡接在BCM上。同时为配合防水罩引流需要在风道最底处增加漏水孔。如图7。

图7 BCM防水帽设计

验证效果:当水流持续时,水流沿着风道背面引流到达最低点后滴落防水罩中央,后沿防水罩导水槽流至BCM接插件背面流下,符合设计预期。当间隔进水时,初始约3秒引流不彻底,水滴落在防水罩边沿,存在防水罩漏接的风险。故需在风道最低点增加漏水孔导水。水流路径如图7。

4 结论

乘用车贴膜在车辆使用中非常普遍,但贴膜操作不规范、贴膜用水量不可控,会导致仪表台系统进水,仪表台下方零件、线束进水失效,引起顾客抱怨。

本文详细分析了贴膜进水的路径,通过分类对水管理的方法进行了详细的分析说明,并对仪表板系统水管理的结构设计进行了详细的介绍对比。总结了水管理结构优化方法和设计选型,为后续设计者提供导水结构的细节设计思路,同时也提供了防水结构设计的思路。

[1] 张志军,叶阳,刘启明.汽车内饰设计概论[M].人民交通出版社,74-80.

[2] 汪育全,刘德满,饶阳.基于水管理前风窗下装饰板系统设计探究[J].汽车科技, 2007(3):90-94.

[3] 曹渡,盛夏,崔宝兰.汽车内外饰设计与实战[M].机械工业出版社,167-170.