某车型薄壁化保险杠的Moldflow分析

程健,刘凯,黄家奇

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

前言

随着汽车轻量化发展的需求,薄壁化技术已越来越得到各主机厂的高度关注。薄壁化技术就是在确保产品综合性能的前提下,使用高流动性、高模量、高抗冲的新材料代替传统材料而研制的新产品[1-5]。该技术在满足设计需求的条件下,能有效减少产品单件用材,减轻单件产品质量,缩短成型周期,降低制造过程能耗,后收缩小,有利于制件与车身的匹配以及生产过程中的尺寸质量控制。本文主要是针对某款车型薄壁化保险杠的可行性展开分析。

1 CAD模型建立

大型注塑件产品成型,借助模流分析是产品质量保证的重要手段。通过实体网格划分,三角形共计201978个,最大纵横比5.99,匹配百分率达93.2%,符合建模要求,具备CAE分析条件。

1.1 成型工艺设定

产品的质量很大程度上取决于工艺参数,不合理的成型工艺会导致产品缺陷多、生产周期长、能耗高等问题[5]。薄壁保险杠采用一模一腔注射成型,材料选用金发牌号ABP-2040,PP+EPDM-T22,工艺参数设定为:熔体温度210℃,顶出温度 125℃,模具表面温度 30℃,最大剪切应力0.25MPa,注塑时间为8.6s,保压时间10s。

薄壁化保险杠产品长1818mm×宽500mm×高808mm,平均壁厚2.5mm。壁厚不均易造成充填困难、收缩不均、应力集中或翘曲明显的缺陷[4]。如图1所示,通过网格厚度诊断,产品大面壁厚符合设计要求且基本一致。

图1 某款车型薄壁化保险杠产品壁厚分析

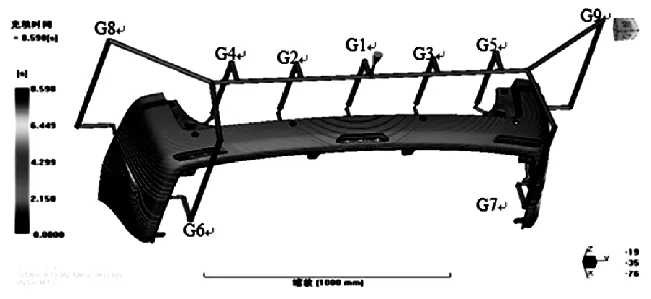

1.2 浇注系统设置

薄壁化保险杠浇注系统,采用热流道转冷流道进胶,热流道用整体式侧进胶方式。各个浇口同时进胶,产品表面会形成层较多的熔接痕,影响产品质量,利用顺序阀进行控制,能有效地消除外观缺陷。如图 2所示,控制顺序为先开 G1点,G2和G3点延迟1.4秒,G4和G5点延迟2.8秒,G6、G7、G8、G9点延迟6.3秒。

图2 某款车型薄壁化保险杠浇注系统分析

2 Moldflow仿真分析

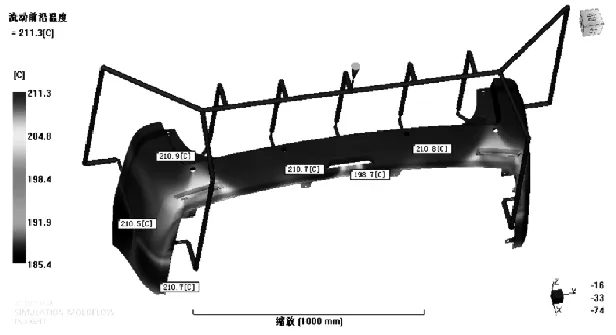

2.1 熔体流动前沿温度分析

薄壁化保险杠材料推荐成型范围为190℃-245℃,从图3分析结果,流动前沿温度范围为 185.4℃-211.3℃,产品外观面温差为25.9℃,前沿温度低处因塑胶发生滞流,流动前沿温度急剧下降至 185.4℃,已接近于凝固溫度,低温处需要增开排气。

图3 某款车型薄壁化保险杠流动前沿温度分析

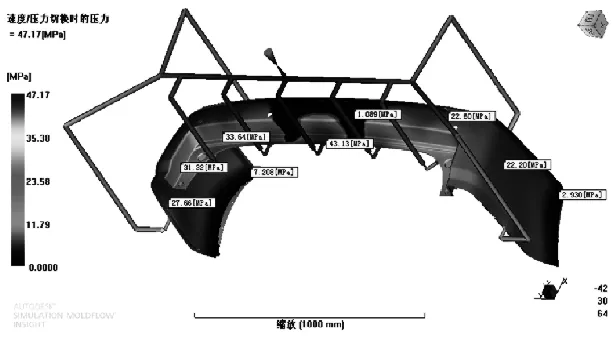

2.2 V/P转换及其压力分布分析

图4 某款车型薄壁化保险杠速度/压力切换时压力分布

如图4所示,薄壁化保险杠产品充填体积98.69%时进行保压切换,充填趋近平衡。射压在可接受范围内。

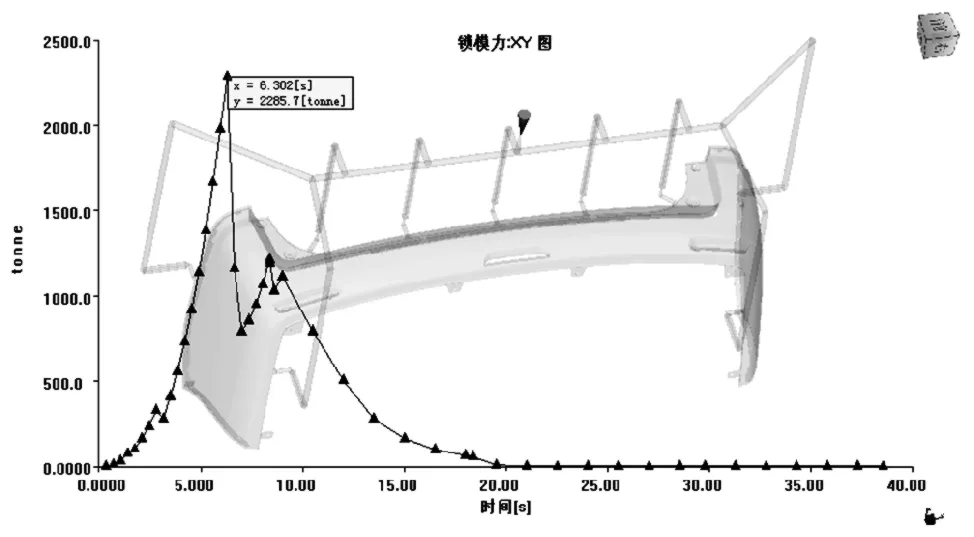

2.3 锁模力分析

如图 5所示,薄壁化保险杠最大锁模力为2285.7T,满足注塑机成型要求:锁模力值小于注塑机最大锁模力的80%(注塑机最大锁模力为8090吨)。

图5 某款车型薄壁化保险杠锁模力分析

2.4 成型缺陷分析

来自两个方向或多个方向的熔体相遇时会形成熔接线和熔合线。一般来说,熔接线对产品的强度及喷涂后处理均有影响。当不可避免时,可通过控制相遇的两股熔体温度来提高熔合处的强度。

在塑料熔体充填过程中,除了原有的空气外,塑料所含水分在高温下蒸发产生水蒸气,形成气穴,导致产品填充不满,局部炭化和烧焦现象。

图6 某款车型薄壁化保险杠气穴与熔接痕分析

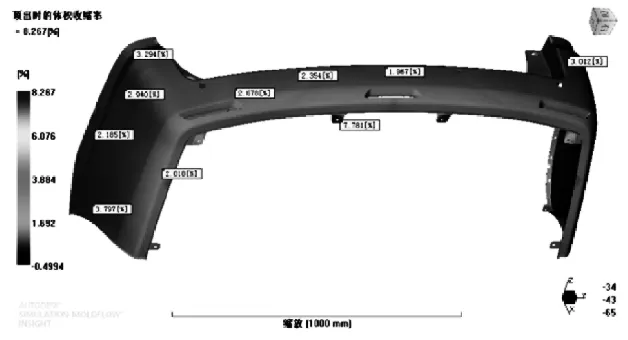

图7 某款车型薄壁化保险杠顶出时体积收缩

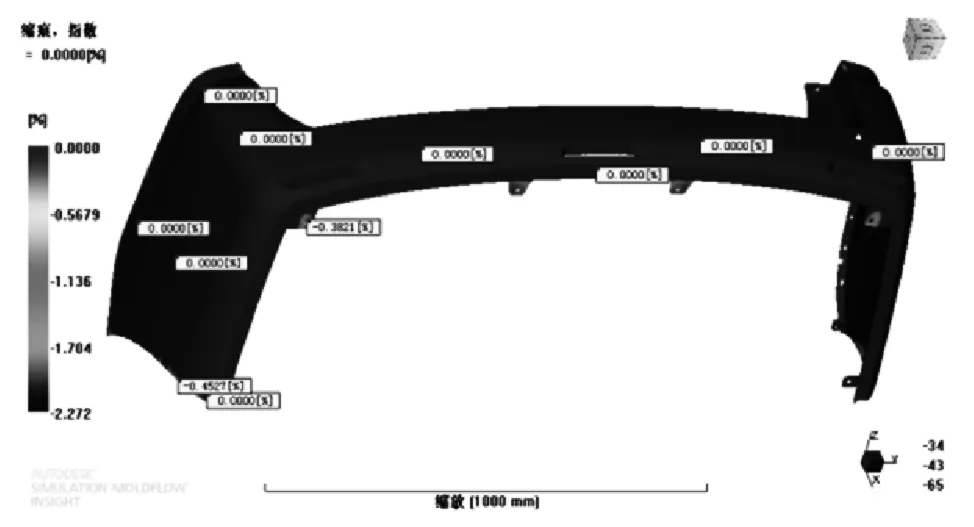

图8 某款车型薄壁化保险杠缩印

从图 6分析结果来看,薄壁化保险杠熔接线处流前温度198℃~200℃,结合线结合温度较高,痕迹不明显,结合质量好。在困气产生处需增加排气,筋位处可以通过顶针排出。

从图7和图8可以看出,薄壁化保险杠产品整体收缩分布均匀,外观没有明显缩痕,延长保压时间及加大保压压力均可减轻缩痕程度。

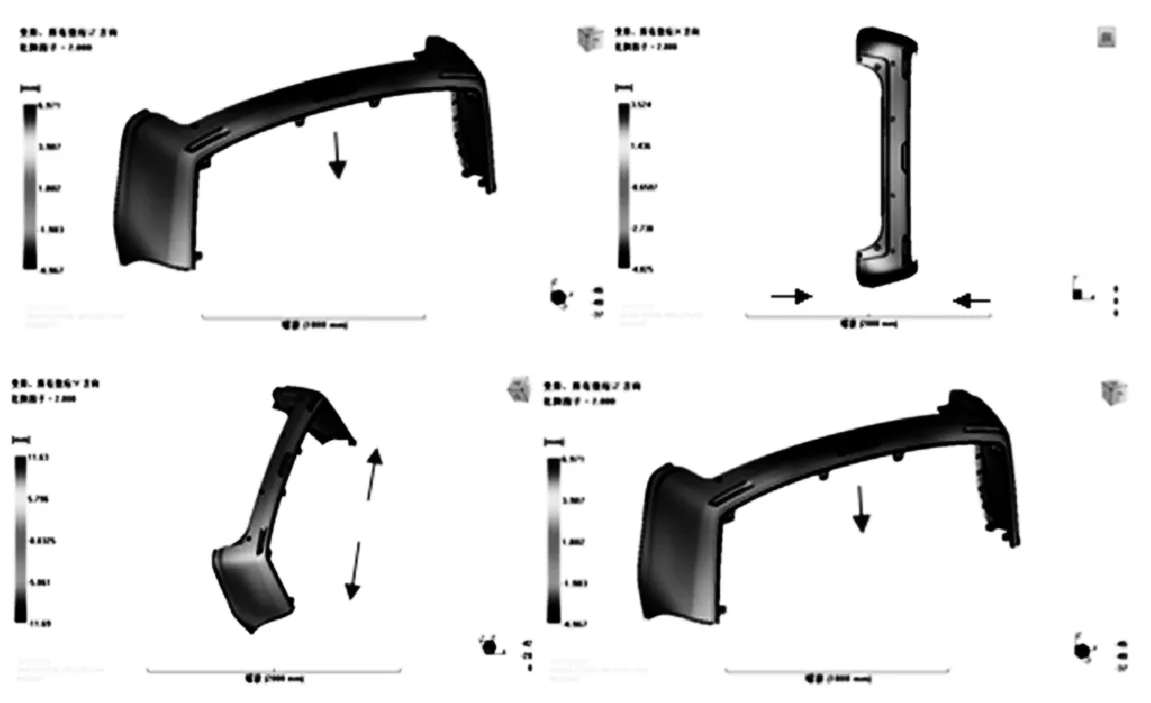

图9 某款车型薄壁化保险杠变形分析

从图 9可以看出,薄壁化保险杠产品整体收缩均匀,Z方向上中间位置下凹,两侧外翘,整体上无明显变形。

3 结论

综上所述,我们可以得出一下结论:

1)从熔体流动前沿温度、V/P转换压力分布及锁模力方面仿真分析薄壁化保险杠,现有成型工艺可行。

2)分析了熔接痕、气穴、翘曲几种常见缺陷,确保薄壁化保险杠的生产正常进行,这些都充分说明某款车型薄壁化保险杠已具备量产条件。

[1] 刘鸿文.材料力学.[M].高等教育出版社.2004:140-142.

[2] 崔丽梅.聚丙烯汽车保险杠专用料的研制[J],Study of special material PP for automobile bumper,工程塑料应用,2004:10-13.

[3] 马卫华.高抗冲高模量聚丙烯的制备[J], Preparation of polypropy-lene with high modulus and shock-resistance,工程塑料应用,2005:25-28.

[4] 刘建平.高分子科学与材料工程实验[M],化学工业出版社,2005:90-92.

[5] 吴俊超.复杂薄壁注塑件翘曲变形及注塑工艺参数的优化与研究[D],南昌大学出版社,2012:12-58.