基于FMEA法的复杂系统风险因素识别研究

葛运朋 张敏

摘要: 针对复杂系统风险因素的识别缺乏系统性的考虑及容易漏项等问题,提出一种运用FMEA法并结合BOM思想对复杂系统的风险因素进行识别。首先提出依据FMEA法原理对复杂系统风险因素进行分层识别,在此基础上,考虑到只要因素可测量就无需进一步细分,提出基于BOM思想的复杂系统风险因素分层结尾规则。最后,将该方法应用于某企业质量系统风险因素的识别中。

Abstract: The paper puts forward a kind of complex system risk factors identification method of FMEA and BOM according to the identification of complex system risk factors for lack of systematic consideration and easy leakage term problems. At first, the paper identifies the hierarchical risk factors of complex system by FMEA, based on this, puts forwards the complex system risk factors stratified ending rule based on BOM considering the factors as long as can be used to measure the need to further segmentation rules. Finally, the method is applied to an enterprise quality risk factors of recognition.

关键词: 复杂系统;风险;FMEA;BOM

Key words: complex system;risk;FMEA;BOM

中图分类号:F273.1 文献标识码:A 文章编号:1006-4311(2018)11-0021-03

0 引言

復杂系统具有各要素的组成关系复杂,且子系统间以及系统与其环境之间交互关系复杂和能量交换复杂等特点。若系统中某一要素发生偏差,势必会造成整个系统的崩溃。如何系统识别复杂系统的风险因素已成为当前研究热点[1] 。从目前对复杂系统风险因素识别的相关文献中可知,常用的识别技术有头脑风暴法、历史数据分析法、核对表法等:夏德等(2012)[2]提出了3种系统风险因素识别方法,即头脑风暴法、历史数据分析法、业务流程图法;Lee等(2007)[3]运用头脑风暴法梳理出船舶建造系统过程中的26个风险因素;Abdelrafe(2011)[4]运用调查问卷找出了影响IT的40种风险因素;田广明等(2004)[5]运用核对表并改进鱼刺图对航空项目进行风险因素的识别。近年来在文献中也出现了用AHP方法识别风险因素,聚类分析及因子分析用于风险因素的归类:贾晓霞等(2004)[6]利用聚类分析法系统识别了项目投资所面临的六类区域风险因素;王守清等(2004)[7]提出了适用于发展中国家的描述风险的层次级别和相互影响关系的影响矩阵;荆全忠等(2006)[8]应用AHP方法确立影响煤矿安全生产能力的指标体系,并对各相关因素进行重要性排序等。综上所述,各复杂系统风险因素的识别及归类分层技术虽已取得一定的研究成果,但仍存在以下不足:系统风险因素的识别缺乏系统性的考虑及容易漏项、没有考虑因素的结尾规则等问题。文章提出依据FMEA法原理对复杂系统风险因素进行分层识别,在此基础上,提出基于BOM的复杂系统风险因素分层结尾规则,即只要因素可测量就无需进一步细分。

1 基于FMEA法的复杂系统风险因素分层识别

现行研究文献对各复杂系统风险因素(或评价指标体系)的识别各不相同,针对某一复杂系统的风险因素,虽然有部分共性因素/指标,但大多是个性因素/指标,缺乏系统性。其产生的原因,既有研究对象差异,也有研究者认识上差异,更重要的是方法自身缺乏系统性,如大多采用诸如头脑风暴法等而产生漏项问题和差异化。在此,运用故障模式及影响分析法(Failure Mode and Effect Analysis,FMEA)系统地识别复杂系统的风险因素。

1.1 FMEA法原理及评价步骤

FMEA是可靠性工程中系统而有效识别产品的失效模式和影响因素的常用方法。其方法原理是将产品系统看成是由部件构成,部件又由零件组成,自上而下将系统分解成构成单元(部件)并进一步细分为组成要素(零件),按构成单元和组成要素系统列出可能发生的故障模式及其失效的原因。

对系统进行FMEA分析一般可分为四个步骤。

①明确系统组成和任务。熟悉系统有关资料,包括系统的组成和任务等情况,列出系统包含的子系统,各子系统包含的元件及各元件之间的相互关系。

②列出所有可能发生的故障模式。需要注意的是,各种故障模式的定义要短小、精练,避免包含太多事件。

③制定FMEA 表格。列出造成每一个故障模式出现的故障类型。根据经验和实例分析的故障资料,列出所有的故障类型,对系统或相关系统有影响的故障类型,进一步分析其影响、风险等级及相应的风险削减措施。这个步骤需要经验丰富,考虑周到,否则会严重影响分析质量。FMEA 表格可以根据实际需要拟定。

④结果汇总。故障类型和影响分析完成后,详细分析并制定削减风险的措施。

由此可见,依据FMEA的步骤①②,在对复杂系统风险因素的识别中,借助于FMEA可以对其进行系统的整理与分析,有利于理清导致系统失效的各原因间的层次与逻辑关系。

1.2 基于FMEA的复杂系统风险因素分层识别

一般的,FMEA中失效模式是指系统中可能发生的不满足过程要求和设计意图的问题点[9]。这里的问题点是指某个零件或过程不符合要求。而在风险管理中定义的“失效模式”认为每个过程都可能有一个或多个可能的失效模式。本文结合复杂系统形成过程和风险管理的要求,将复杂系统失效定义为复杂系统风险模式,重点集中在复杂系统的过程失效上。在界定复杂系统过程活动的基础上,找出每一个关键活动可能出现的问题。

基于FMEA方法原理对复杂系统风险的系统性识别过程可以概括为:

①复杂系统的风险对应FMEA中产品系统;

②复杂系统风险的形成过程对应为FMEA中的部件;

③复杂系统风险形成过程的阶段对应为FMEA中的零件;

④自上而下逐级细分,并进一步细分为影响因素。

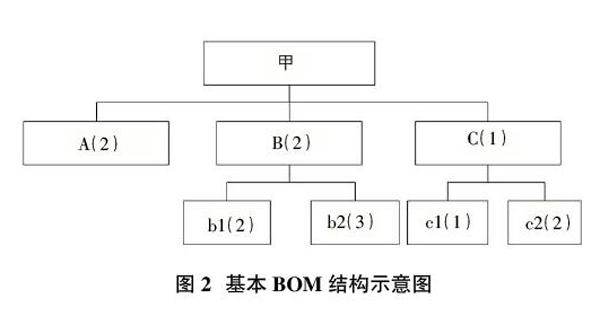

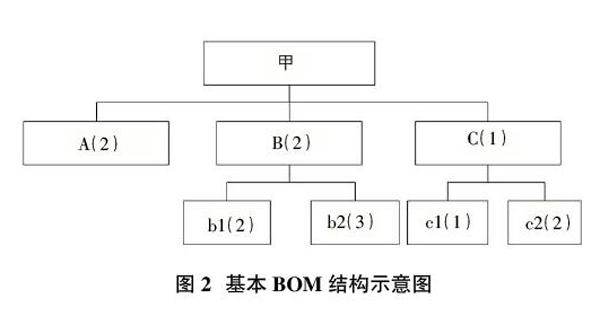

FMEA法系统示意图如图1所示。

2 基于BOM的复杂系统风险因素分层结尾规则

2.1 BOM原理

物料清单(Bill of Material, BOM)是指产品所需零部件明细表及其结构。具体而言,物料清单是构成父项装配件的所有子装配件、零件和原材料的清单,并根据物料的某些属性进行分类。例如一个电子厂将其物料分为:产品、部件组件、零件、电子元件、电器件及其他等。

物料清单表明了产品→部件→组件→零件→原材料之间的结构关系,以及每个组装件包含的下属部件(或零件)的属性,细化结尾直到构成部件的最小零部件为止,零部件的层次关系一定要反映实际的生产过程。BOM是ERP系统中的最重要的概念之一 。图2展示了基本的BOM结构。

由图2,产品甲经过下列的生产活动制造出来:将2个原料b1和3个b2做成一个半成品B;将1个原料c1和2个零件c2做成一个半成品C;将2个半成品B,1个半成品C及2个包装材料A做成产品甲。其中底层的原料b1、 b2 、c1、 c2均是构成部件的最小零件。

2.2 基于BOM的复杂系统风险因素分层结尾规则

复杂系统通常受到各种不确定性风险因素的干扰,这些不确定性的风险因素来自于复杂系统的各个阶段。在对复杂系统风险因素识别中风险因素的细分应该到何种程度,在此依据BOM的分解思想与方法,即底层的零件均是构成部件的最小零部件,在此规定,只要复杂系统的风险因素可测量就无需进一步细分。

3 应用

A公司为装配制造型企业,面对居高不下的顾客投诉率,企业拟对产品的质量风险进行控制。为降低产品的质量风险,需事先识别出影响产品质量的风险因素。在此,依据FMEA和BOM思想对该企业产品的质量风险因素进行识别。

基于FMEA和BOM思想对质量风险因素系统性识别过程步骤为:①质量风险对应FMEA中产品系统;②质量形成过程风险对应为FMEA中的部件:产品质量是过程的产物,其始于设计、成于制造、终于使用。基于过程的质量风险因素识别可以从开发设计风险、生产制造风险、服务过程风险、环境风险四个层次架构,将这四个层次看成是FMEA中的部件;③质量形成过程的阶段对应为FMEA中的零件;④自上而下逐级细分,并进一步细分为影响因素;⑤直到各风险因素可测量或无需测量为止。质量风险各层次的风险因素具体细分如下:

3.1 开发设计风险

产品质量始于设计,是从根本上提高的关键,因而开发设计风险是质量风险的根本和其他风险的根源。从产品开发设计过程所做的工作不难将开发设计风险从顾客需求分析、产品设计、工艺设计、质量规格设计、信息水平等五个方面考察;基于活动对质量的影响还可以进一步细化,如顾客需求分析表现为顾客需求识别的完整性、需求对顾客重要度的合理性、顾客需求转化为技术需求能力三个方面;产品设计细分为设计团队研发能力、产品设计变更率;工艺设计表现为工艺流程的流畅程度、设备选择合理性;信息水平为硬件故障率、软件更新及时率。依据BOM思想,以上指标无需再进一步细分。

3.2 生产制造风险

产品质量成于制造,生产制造风险是质量风险控制的核心。类似于开发设计风险可将生产制造风险分为采购、生产、配送和检验等4个组成要素并进行细化。如采购分为货物供应及时率、供应货物的合格率、供应商的及时整改率;生产分为生产设备故障率、熟練操作工百分比、管理者对质量的重视程度;配送分为送货完好性、及时配送率、配送准确性;检验分为进货检验差错率、生产过程检验差错率。以上指标无需再进一步细分。

3.3 服务过程风险

产品的质量表现于服务过程中,服务过程风险是质量风险控制的重点。可将服务过程风险从服务保证和售后服务两方面考察,售后服务表现为索赔处理的及时性和指导消费的实施率。以上指标无需细分。

3.4 环境风险

产品质量存在于某一特定的环境中,环境风险不可避免。环境风险可从相关法规、国家及行业标准两个方面考察。其中相关法规表现为宏观政策执行率、行业法规执行率。以上指标无需再进一步细分。

其层次结构表汇总如表1所示。

由表1可以看出,运用FMEA和BOM思想可以系统性的识别出影响质量的风险因素,有效解决容易漏项等问题,同时结尾规则的设计也节省了一定的财力、物力等。

4 结论

本文探讨一种运用FMEA方法并结合BOM思想对复杂系统风险因素进行识别的方法,可较好地解决复杂系统风险因素的识别缺乏系统性的考虑及容易漏项、没有考虑因素的结尾规则等问题。A公司运用该方法对其产品质量风险因素进行系统的识别,为后续有重点的采取措施降低产品的质量风险提供重要依据。此方法不仅可为更好识别复杂系统运行过程中的风险提供参考,同时也为复杂系统相关管理问题的解决提供一种新的思路。

参考文献:

[1]李伯虎,柴旭东,朱文海,等.现代建模与仿真技术发展中的几个焦点[J].系统仿真学报,2004,16(9):1871-1878.

[2]夏德,王林.供应链风险识别与风险管理杠杆选择[J].企业经济,2012(7):24-25.

[3]Leee C, Jong G S, Yongtae P. A statistical analysis of engineering project risks in the Korean shipbuilding industry[J]. Journal of Ship Production, 2007, 23(4): 223-330.

[4]Abdelrafe Ezamly, Burairah Hussin. Estimating Quality-Affecting Risks in Software Projects[J]. International Management Review. 2011, 7(2): 66-74.

[5]田广明,韩毅,李原.面向航空项目的风险识别技术研究[J].工业工程与管理,2004(3):20-24.

[6]贾晓霞.项目投资区域风险的识别与预警模式研究[J].中国管理科学,2004,9(6):48-53.

[7]Wang S Q, et al. Risk management frame work for construction projects in developing countries[J]. Construction Management and Economics, 2004,22: 237-252.

[8]荆全忠,姜秀慧,杨鉴淞,周延峰.基于层次分析法(AHP) 的煤矿安全生产能力指标体系研究[J].中国安全科学学报,2006,16(9):74-78.

[9]王绍印.故障模式和影响分析(FMEA)[M].广州:中山大学出版社,2003.