圆压圆模切压痕、凹凸及连线技术研究

刘养盾

当前,随着人们生活水平的不断提高,对包装印刷方面的要求也越来越高。印后加工技术也随着市场要求的不断提高而进行着更新换代。随着凹印和柔印生产线在包装企业中的广泛使用,为实现卷筒纸从印刷、模切到排废的一次完成,圆压圆模切技术越来越被人们重视。为了获得更高的模切精度,高精度套准装置的运用及模切压痕相位调整技术应运而生。镶块式模切与凹凸的设计,饮料包装市场上压痕与冲孔辊筒的设计,在技术上都日益成熟与完善。圆压圆模切还可以与凹印机、柔印机等组成印刷模切连线,这是一种线内连线。而另一种圆压圆线外连线则囊括了放卷、牵引、纠偏、凹凸压痕模切、分流、收纸、堆垛与电气设备,是一条自动化程度较高的线外连线设备。

圆压圆模切

国内圆压圆模切刀具主要应用于烟草、快速食品包装等行业,随着卷烟包装机速度的提高,对模切刀具的精度与寿命要求越来越高!

在圆压圆模切刀设计方面,主要有整体式、镶块式以及磁性辊3种,国内主要有整体式和镶块式,磁性辊筒在国外应用较多。具体采用何种方式,要根据做的产品类型、机器速度、幅面、辊筒的直径。一般而言,烟盒大多采用镶块式,小直径的辊筒采用整体式。对于模切辊筒,由于刀辊加工精度要求很高,单件模切辊加工的产品尺寸精度要求在0.02mm以内,由平面图形准确地转换为立体加工图形,在设备程序的处理方面具有很强的专业性,需要配备高精度四轴加工中心,专业的编程软件以及很好的后处理。

由于刀具加工成型后刀刃宽仅有0.03~0.05mm,模切辊筒的镶件是钢性物质,粗加工后需要进行真空热处理,如何解决刀具高硬度、高韧性、低变形的矛盾,这关系到刀具的寿命,刀辊镶件的热处理工艺是十分关键的技术!镶块式辊筒,辊体材料一般选用40Cr,调制处理即可。关键是镶块材料,国内大多选用进口的粉末钢,粗加工完成后进行真空淬火,硬度可以达到HRC60以上。整体式小辊筒采用冷作钢,粗加工后整体进行真空淬火,硬度可达到HRC58以上。

刀具的超硬加工,由于刀辊精度要求很高,所以最后的成型加工都是在热处理之后,这种超硬加工技术对刀具的选择,加工工艺的选择都是需要经过不断探索,要求技术人员对刀具和设备都具有非常高的认知度;主要通过CNC(数控机床)加工和EDM(放电)加工两种方法,CNC加工需要有不同种类刀具,尤其精加工,要根据设计的模切刀角度来选择不同的刀具。模切金卡纸、银卡纸时,角度宜为40°~45°,刃宽为0.04mm。覆膜纸要求刀刃一定要锋利,由于材料表面有一层塑料薄膜难于切断,刀刃宽度0.03mm,角度宜为35°~40°。模切白底白板纸和灰底白板纸纸时,因为纸的杂质较多和有钛白粉,要求刀刃要耐磨,刀刃角度50°~55°为宜,刃宽0.05mm。EDM加工要有碳辊,通过电火花加工机床放电来完成刀具的加工,碳辊的直径要经过一定的公式计算才能保证刀具刀刃的高度和精度。

一般模切刀材料都采用粉末钢或者冷作钢,材料价格十分昂贵,刀具个别地方损坏维修不便,需要用相近焊接材料来补焊进行补救。采用镶块式就方便许多,损坏时可以用备件替换;整体式的辊筒只能补焊来修理。

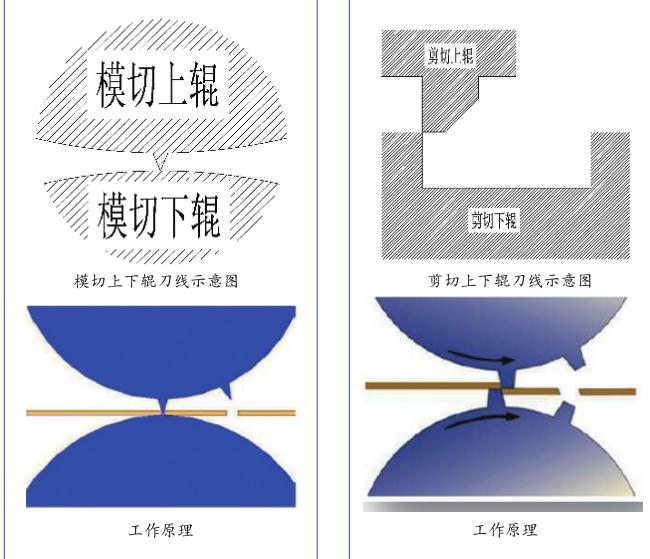

还有一种模切刀采用剪切式,运用剪刀的原理,上下辊筒之间留有间隙,不用直接接触,这样可以很好的保护刀刃,相对于压切式辊筒寿命可提高3~5倍左右。间隙的大小要根据所模切的材料决定,但是这种形式对于厚度小于0.18mm的薄纸是不适用的,而对于压切式难切的覆膜纸来说剪切式更合适。设计剪切刀具时,纸张的走纸方向对设计刀具很重要,如果方向相反的话,会带来出纸问题。

模切辊的清废装置采用清废钉的方法,清废钉装在下辊上,通过清废梳将废边铲下来,装在废料箱中运走。清废梳材料选用铜,顶端槽开口大小由清废钉头部的直径决定,一般比清废钉直径大0.05~0.1mm。清废梳装配时与模切下辊也要留有一定间隙,靠辊筒的一面需要镀铬处理防止磨损。笔者认为针对不同纸张,由于材料及厚度不同,清废针头部也可以做成倒钩形状,这样更利于钩住纸张。示意图如下:

圆压圆压痕

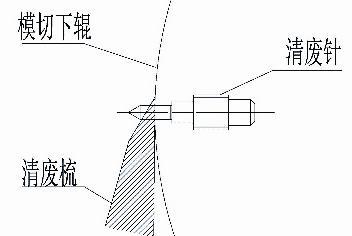

盒子最终要成型离不开压痕,模切下来的单个产品最终要在包装机上折成盒型,压痕起到决定性的作用,压痕线也决定盒子成型后的外观,压痕设计要考虑纸张的类型,不同厚度的纸张对压痕的刀线设计各有不同,阳模和阴模的配合要经过计算,一般阴模的宽度决定了压痕线的宽度,再经过纸张的厚度和经验决定压痕线宽窄的设计。

设计压痕辊时,要考虑使用的机器,凹印机和柔印机由于其印刷面朝向不同,压痕辊上辊为阳模还是阴模就不一样,反向的话整个压痕辊就会报废。压痕辊做好后,为了增加其寿命可采取增加其表面硬度的方法,对刀线部分采用激光淬火的方法进行热处理,需要有带激光机的加工中心机床完成。做完热处理,为了防止輥体生锈,可通过整体吊白的方法,既美观又防锈。

压痕上下辊刀线示意图如下(以压痕上辊阳模为例):

圆压圆冲孔

对于饮料包装,为了方便饮料包插吸管,在饮料包上都有一圆孔,这就需要冲孔模具来完成,冲孔也算是模切的一种,只是采用冲头的方式,上下辊筒都安装有冲模,冲模由螺丝压紧,一阳一阴,更换方便,下冲模材料硬度较高,上冲模硬度低,冲下来的废料通过下辊安装的吸废盘,外接吸风机直接吸到外面,这种冲孔结构适合直径小于10mm的圆孔。对于冲孔的孔直径大于10mm的产品,可以采用安装镶嵌式塞块的做法,与压切式模切刀相同,用清废梳铲掉模切下的废料。

冲孔上下辊刀线示意图如下:

圆压圆凹凸

凹凸辊筒主要应用在烟盒,凹凸设计的原理和压痕类似,阴阳模具不能做反向,主要看印刷面的方向。对于要求不高的产品采用整体式加工方法。要求很高的产品,由于纸张经过印刷机后会产生收缩,凹凸辊要采用镶嵌式塞块的方法,塞块上开腰型槽,方便调节。凹凸辊由于图案有时很复杂,有的要求有浮雕的效果,加工精度要求很高,所以最好采用整体加工以保证精度,但是一般雕刻机比较小,整个辊筒放在雕刻机上无法加工,可以采用小辊筒,单个加工凹凸塞块,完成后再装回母辊上的方式实现。但重复装卸会影响精度,这就要求各个环节要尽量保证好精度,减小累计误差。

圆压圆连线

有了高精度的辊筒,要保证产品质量,还离不开连线技术,连线大体上分两类,一种是和印刷机连接起来。另一种是线外离线设备,有自己的放卷,然后建立一定的张力控制系统。

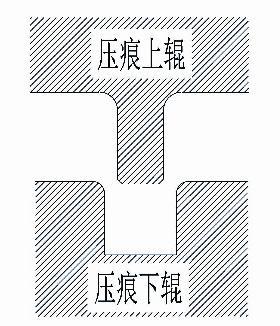

1.和印刷机连接一体的连线示意图如下:

纸张经过印刷机组后,先经过牵引纠偏装置把纸张送进压痕单元,然后经过模切成单个产品,分流后进入二级收纸单元,最后通过堆垛装置收集产品。这种连线最好要和印刷机组的套准系统相匹配,否则很难与印刷套准好。

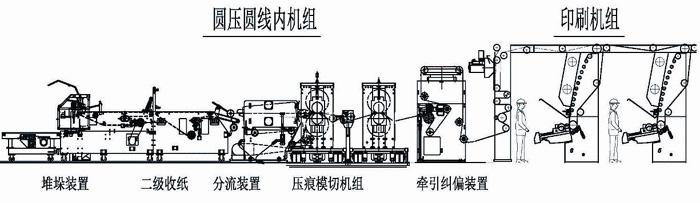

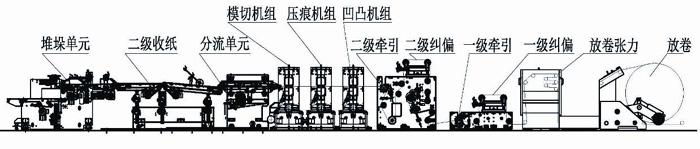

2.线外连线设备示意图如下:

线外连线需要放卷装置,纸张经过放卷后进入一二级牵引纠偏,然后进入凹凸压痕模切机组,切成的产品分流后进入二级收纸单元,最后通过堆垛装置收集产品;如果产品需要检测,也可以加装检测单元和分离剔除单元。

3.连线设备

连线设备中模切、压痕、凹凸做成三个机组,生产线可适应对不同类型、规格和厚度的纸盒产品进行印后成型加工,模切、压痕、凹凸三个机组可以按需使用。三个机组都采用伺服传动控制系统,整条生产线的操作十分方便。单独机组上下辊筒之间通过相位调节器来调节周向相对位置,不同机组之间的同步依靠伺服电机来控制,轴向调节是通过机械结构来实现,对于不同机器采用不同的方法,以上都采用单槽机架,一个机组用一个机架,机架的更换通过一部小车来实现。

圆压圆连线模切生产效率高,模切质量好,由于是线接触,工作压力小、产品成型稳定性好、尺寸准确;模切精度高,圆压圆模切机配有高精度的套准装置及模切相位调整装置,可获得相当高的模切精度,通过张力控制系统能够提高印刷、模切、压痕的定位准确性;使用寿命长,圆压圆模切辊可修磨3次,每次修磨后还可运转1000万转,远高于其他模切方式;应用范围广,圆压圆模切可以与柔印机、凹印机等组成印刷模切生产线; 节约纸张,圆压圆连线模切采用卷筒进纸方式,在排版时无须留出叼口和拖梢位置,还可进行连续交叉排版,这样可节省出6%左右的纸张,对于烟包印刷厂等企業来说,节省的成本非常可观。但是圆压圆连线模切也有模切刀具成本较高、模切辊加工周期长的缺点,所以圆压圆连线模切更适用于大批量、长版活件的生产,对于小批量、短版活件不适合。

圆压圆模切、压痕、凹凸技术在今后来说,发展势头是很好的,在经济快速发展的今天,企业发展的关键在于技术的创新。我们与国外的产品相比,还是有一定的差距,主要在刀具的寿命及连线运转速度上,笔者相信通过努力这个差距会越来越小!

作者单位:上海伯奈尔印刷包装机械有限公司