化学切割技术在连续油管遇卡事故处理中的应用

单 勇,张 良,邓智源,王 琦,李 陪,佘鸿祥

在油气井进行完井及修井等工程作业中,由于井下工具性能改变或损坏、套管变形等各种因素的影响引起的油管管柱被卡事件常有发生。当被卡油管不能解卡时,常常需对油管管柱进行切割作业。常见的切割工艺包括机械切割、聚能爆炸切割以及化学切割、机械切割主要是使用机械式内割刀,用铝杆固定割刀,下到预定深度,而后把刀片张开,从地面旋转管柱以切割管柱。聚能爆炸切割是采取聚能效应原理,将能量汇集在一个360°圆平面上向外喷射,射流形态呈“面状”分布,从而达到切割管材的目的。化学切割技术是利用化学反应药剂在高压作用下,对管柱对象进行高速腐蚀和快速切割[1-3]。

以X井连续油管遇卡为研究对象,结合基本井况切割技术特点与工艺的可行性等方面,提出了采用化学切割技术进行油管切割的处理方法。经调研,目前国内还未见采用化学切割工艺进行连续油管切割的应用与报道,为此化学切割在X井的成功应用也为类似的小直径管柱遇卡事故处理提供了参考。

1 基本井况与解决方案

1.1 井况介绍

X井为一口直井,人工井底3 583.0 m,经过测试和综合评估后,需对该井进行永久封堵,现场作业时采用连续油管灌注水泥浆进行井底封堵。连续油管灌浆完成后上提并候凝,水泥凝固后采用了原管串探水泥塞面。由于井筒内水泥未完全凝固以及连续油管进入水泥界面时遇阻不明显,待管柱有遇阻显示后上提,发现悬重增大。随后进行开泵循环,发现循环不通,通过多次上提活动连续油管均不成功,表明连续油管底部已被水泥塞卡住而遇卡。

1.2 解决方案

根据测算的遇卡位置和下行距离,结合现场分析,推断连续油管管柱中的丢手释放装置也被固在井内,若要起出管柱可采用油管切割技术。由于连续油管直径较小,其外径为50.8 mm,内径为39.0 mm,常用的爆炸切割器不能满足油管内通径的要求,只能采用外径更小的爆炸切割器。为此,首先对拟采用的外径32.0 mm,耐压70.0 MPa的爆炸切割器进行了地面切割试验。试验后发现该爆炸切割器未完全切掉油管,且油管变形量较大。分析认为由于爆炸切割弹小且所用炸药量少,加之在偏心状态下进行切割,导致切割效果欠佳。因此,为了保证切割效果与成功率,保护井内管柱避免再次出现复杂情况,决定采用外径35.0 mm的油管化学切割器进行切割处理。

由于化学切割器需要采用电缆进行输送,而连续油管为一个整体且无单独的电缆管串送入通道,因此需在长时间观察和确认井口无压的情况下,可对在井口注入装置上部的连续油管进行切割。另外,虽然在化学切割前井内油套并未联通,为了防止切割瞬间井内产生的压力以及切割完成后油套压差作用,因此必须在井口连续油管上部安装电缆防喷装置,防止井控风险。电缆防喷装置因无法直接连接在油管断口处,为此加工专用的转换接头以连接,同时采用吊车控制悬重,避免将防喷装置的所有重量直接作用在连续油管转换接头上,井口安装示意图如图1所示。

图1 井口安装示意图

2 化学切割器结构特点与工作原理

2.1 切割器组成结构

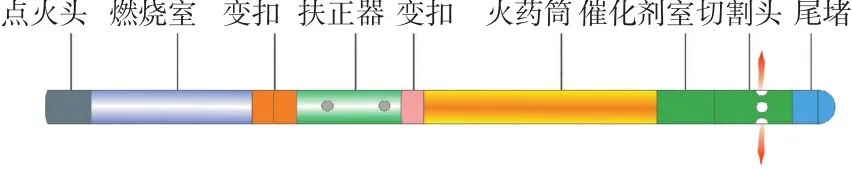

化学切割器整体长度为2.87 m,外径35.0 mm,耐温204.0℃、耐压105.0 MPa。其由点火头、燃烧室、扶正器、火药筒、催化剂室、切割头等部分构成,如图2所示。

1)燃烧室:燃烧室内含有上下两部分固体燃料推进剂,其燃烧后能迅速地释放出大量高温高压的气体。

2)扶正器:又称锚定装置,用于将切割工具锁定在被切割管柱中央。

3)火药筒:用来保存化学药剂(BrF3)的钢筒。

4)催化剂室:含有专用油和钢丝,在化学反应中可加速反应。

5)切割头:其周围有一圈紧密排列的小孔,是BrF3的释放通道。

图2 化学切割器组成示意图

2.2 工作原理

将化学切割器通过电缆输送至油管内预定的切割深度,电缆供电至点火头并点燃推进剂,其燃烧释放出高温高压气体,高压气体使得扶正器(锚体)迅速张开并钳住在管柱内壁上。高压作用剪切掉药剂筒上、下的破裂盘,推动BrF3穿越催化剂到达切割头,BrF3通过切割头上的一圈小孔喷射到被切割管柱内壁上,切割示意图如图3所示。高温高压的气体促使了迅速的化学反应即3BrF3+3Fe→2FeF3+FeBr3,管柱被强烈的化学反应所腐蚀,从而切掉油管[4]。

图3 化学切割示意图

2.3 工作特点

1)切割速度快:通常能在125.0~175.0 ms内完成切割作业。

2)耐温耐压高:可在额定工作温度204.0℃工作1 h,承压105.0 MPa。

3)切割效果好:切割后切割断口光滑平整、无膨胀变形及喇叭口现象,切割后无固体残渣,也便于后续打捞等作业[5]。

4)污染性:BrF3是一种强烈破坏性、伤害性的化学药剂,切割后可能会存在未完全反应的药剂,造成一定的井内污染。

3 现场作业工艺与应用

3.1 工艺流程与管串设计

根据基本井况和化学切割工艺特点,对X井切割进行了基本工艺设计,设计的流程如下。

1)切割前先过提连续油管,使整个管柱处于拉伸状态,过提吨位为25.0 t,并采用控制装置锁紧并保持该吨位。

2)在井口切割连续油管,在断口处安装转换接头;地面组装电缆防喷装置(内通径76.0 mm,耐压70.0 MPa)并试压,采用吊车吊起该装置与井口转换接头连接。

3)采用外径35.0 mm通井规对连续油管管柱进行通井作业(图4),通井深度为3 200.0 m。其中电缆头外径32.0 mm,加重杆外径35.0 mm,整个通井管串长度为4.0 m。

图4 通井与切割管串示意图

4)组装化学切割管串(图4),将切割管串连接至电缆后下放入井。切割管串最大外径35.0 mm,长度3.17 m。

5)电缆下放管串至3 200.0 m并确认深度后,供电点火以激发化学切割器。

6)切割完成后上起管串至井口,拆卸井口电缆防喷装置。

7)确认切割成功,连续油管控制装置上提并起出井内连续油管。

3.2 切割效果评价

化学切割工具下放到指定切割位置,供电切割后管柱震动明显,随后连续油管起出,检查连续油管切割端面,发现其切割后所留下的断口平整、未见明显膨胀变形和毛刺,如图5所示。化学切割工艺不仅解决了X井连续油管因在井下遇卡不能正常丢手的复杂情况,同时也缩短了该井修井作业工期,也为今后处理类似工程复杂情况积累了重要的作业经验。

图5 连续油管切割断口

4 结论

1)针对X井连续油管井下遇卡的工程事故,综合对比分析后优选了化学切割技术进行油管切割处理,切割后连续油管断口整齐,整体切割效果良好。

2)根据连续油管特点及实际井况,创新性地提出了在井口切断连续油管,成为电缆切割管串的入口,并加工了专用的转换接头以连接电缆防喷装置,防止井控事故。

3)本切割工艺针对连续油管遇卡且井口无压力的情况,如果井口带压时应先进行压井后再进行切割。如果井口带压且无法循环压井,则在井口切断连续油管,采用作业机进行后续打捞处理。

参考文献:

[1]李如强,刘 练,孟 莉,等.哈里伯顿油管切割工艺在塔河油田的应用[J].新疆石油科技,2011,21(1):48-50.

[2]杜明章.聚能切割器研究[J].测井技术,1999,23(3):223-225.

[3]张秋梅,程志信.油气田中被卡管柱回收方法概述[J].石油仪器,2007,21(6):85-86.

[4]李 超,刘燕辉.化学切割技术在油管柱遇卡中的应用[J].石油管材与仪器,2016,2(1):64-67.

[5]张宝和,吕瑞典,李怀仲,等.镁粉切割工具在小井眼事故处理中的应用[J].石油机械,2008,36(8):78-80.

[6]来国荣,安崇清,范琳沛.水平井连续油管钻磨桥塞技术分析及应用[J].石油工业技术监督,2016,32(1):54-57.