挂接式游梁弯配重在曲柄平衡抽油机上的应用

李蛟真,闫宏乾

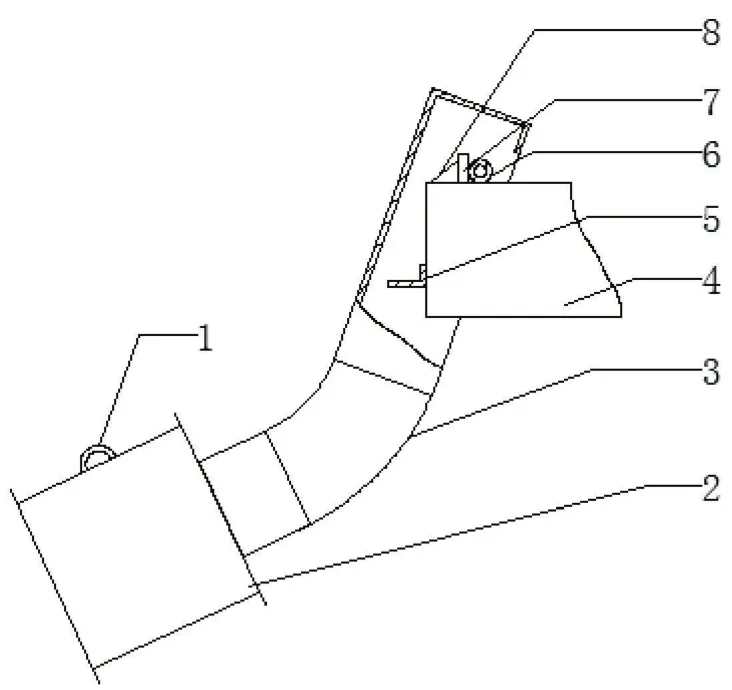

常规型曲柄平衡抽油机存在平衡性较差和能耗较高的问题。这类抽油机的主体结构本质上是一个杠杆与一个四连杆的组合。杠杆的支点为中轴承,两端力臂是游梁的前、后臂,类似一个翘翘板。杠杆两端静载荷若基本平衡,则通过四连杆传动,在后臂上施加一个较小的推力与拉力,克服支点两端的动载荷,抽油机就可以比较经济的运转起来。曲柄平衡的常规抽油机需要在连杆上施加较大推力与拉力的根本原因,就是没有游梁平衡或游梁平衡份额严重不足,主要依靠四连杆中曲柄配重平衡游梁前端总载荷,造成减速器扭矩峰值较大,配套电机功率与运行电流也较大。为此,设计了弯配重块(图1),挂接在常规的曲柄平衡抽油机游梁尾部,利用弯梁变矩平衡与曲柄平衡的复合平衡技术,使生产现场上这类大量在用的抽油机,实现了节能生产。

1 弯配重改造应用方法

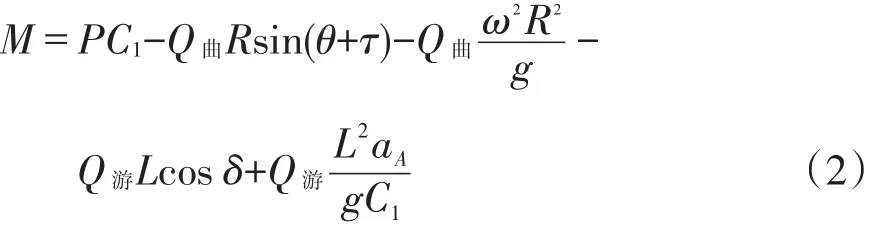

弯配重(图2)主要由配重箱、U形板式弯梁、挂接轴、定位靠板、吊环等组成。圆筒形配重箱可用滚板机滚出筒体,筒体内均匀填充碎铁与混凝土等配重物,两端用方形钢板封头,以便于存放,最后再组焊U形板式弯梁、挂接轴、定位靠板、吊环等即可。吊环需焊在质心位置,保证起吊时配重箱轴线能基本水平,以便于挂接操作。

图1 改造后的曲柄平衡常规抽油机示意图

挂接前,游梁尾部上平面还需提前焊接挡板与加强筋。挂接时,只需将板式弯梁的U形口对准游梁尾部,把挂接轴置于游梁挡板的前方,即可下放吊勾,弯梁内的定位靠板在自重作用下自动贴紧游梁尾部。在抽油机运行时,可保证质心始终处于挂接轴的后方与下方,利用自重实现自锁。拆除时,只需挂上吊环向上提出即可。

图2 弯梁配重结构示意图

2 弯配重结构与大小

井筒载荷极大值出现在驴头换向朝上时,极小值出现在驴头换向朝下时。在驴头换向朝上时,抽油机能释放较大的平衡负载,可有效削减减速器扭矩峰值,有利于节能和平稳生产。

对于曲柄平衡抽油机,其曲柄轴扭矩为[1]:

式中:M为曲柄轴扭矩,N·m;P为悬点载荷,N;C1为游梁前臂长,m;Q曲为曲柄销处曲柄配重折合重力,N;R为曲柄旋转半径,m;θ为曲柄转角,°;τ为曲柄初相角,°;ω为曲柄角速度,r/s。

由公式(1)知,受曲柄转角的影响,在上、下死点换向处,常规型抽油机静平衡扭矩为零,即使异相型抽油机平衡能力也很小,主要靠曲柄惯性载荷冲过死点,因而减速器扭矩峰值较大,不利于节能和平稳生产。

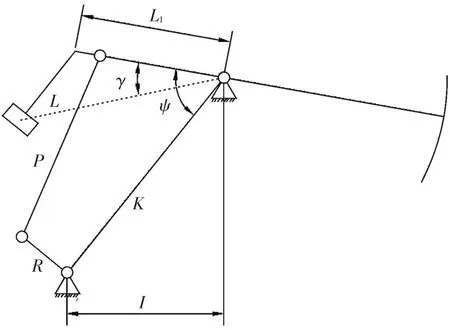

而挂接上游梁配重的曲柄平衡抽油机,其曲柄净扭矩变为:

式中:Q游为游梁配重重量,N;L为游梁配重臂长,m;δ为游梁配重重心到中轴承连线与游梁水平位置夹角,°;aA为驴头悬点加速度,m/s2。

由公式(2)知,游梁配重静载荷不受曲柄转角的影响,它与游梁摆角δ的余弦成正比,改造时根据抽油机的结构特点,为弯配重设置合理的游梁异相角[2],可以在驴头换向朝上时释放最大的平衡力。游梁配重重量Q游与静载荷、惯性载荷均成正比,根据现场经验,以占总平衡量的40%~50%为宜[3-4],生产运行中调平衡时,只需调曲柄平衡即可。游梁配重惯性载荷在换向处与运动方向相反,且与悬点加速度成正比,冲次越快,惯性载荷越大,为避免驴头换向朝上时的游梁配重惯性载荷过大,改造抽油机冲次以不大于6次/min为宜。

3 弯配重自锁可靠性分析

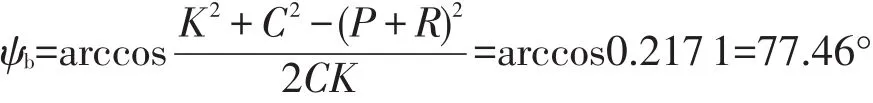

抽油机运转过程中,在自重作用下,弯配重有一个相对于游梁挡板的逆时针转矩,并通过定位挡板反作用于游梁尾部,只要这对力矩始终存在,就能确保自锁定位。为保证这对力矩始终存在,设计改造时,需要验算抽油机的四连杆机构及弯梁配重的部分几何关系[5-6]。以大量改造的CYJY14-4.8-73HB型抽油机为例(图3),其基杆K长5 368 mm,连杆P长4 220 mm,曲柄R长1 240 mm,摆杆C长2 700 mm,游梁轴中心到曲柄轴中心水平距离L长3 580 mm,弯梁配重与游梁异相角γ为22°,弯配重臂长L为4 600 mm,挂接臂长L1为3 200 mm。

图3 抽油机结构示意

驴头在下死点位置的ψb角:

驴头在上死点位置的ψt角:

游梁在水平位置的ψs角:

游梁上摆角δs:

游梁下摆角δx:

驴头下行时,弯梁配重质心必须小于挂接轴水平高度,否则驴头由下向上换向过程中,在离心力与惯性力作用下,会造成逆时针转矩消失而使自锁失效。驴头下行时,挂接式弯配重自锁条件为:

由公式(3)结果知,在驴头下死点处,弯配重质心低于挂接轴挡板垂直高度,逆时针转矩及反作用于游梁尾部的力矩均存在,自锁可靠。

驴头上行时,尽管到上死点换向向下过程中,离心力与惯性力有助于自锁,但弯梁配重重心仍不得超越挂接轴铅垂投影面,否则作用于游梁尾部的反作用力矩消失会造成自锁失效。驴头上行时,挂接式弯配重自锁条件为:

由公式(4)结果知,在驴头上死点处,弯配重质心没有超越挂接轴铅垂投影面,反作用游梁尾部的力矩与逆时针转矩均存在,自锁可靠。

现场改造时,要控制好挡板到游梁尾部的水平距离以及U形弯梁内的定位靠板深浅的误差,两者对弯配重的游梁异相角γ有影响。挡板到游梁尾部的水平距离远近与γ角大小呈负相关,U形弯梁内的定位靠板深浅与γ角大小呈正相关。现场改造中要避免因弯配重的游梁异相角γ误差过大,出现自锁失效或者配重干涉横梁。

4 弯配重平衡及运动特性分析

井筒负载极大时,弯配重质心与游梁水平夹角约7°,力臂几乎在最长位置,有效弥补曲柄在初相角平衡能力不足的情况。井筒负载极小时,弯配重质心与游梁水平夹角约50°,力臂最短,曲柄刚准备蓄能。弯配重与曲柄配重平衡扭矩拟合后,与井筒负载接近对称平衡。

弯配重与井下负载的平衡属于一次平衡,负载峰值大幅削减后,再转移到四连杆系统中,由曲柄平衡块进行二次平衡。一次平衡仅发生在游梁两端,大幅减轻从尾轴承、横梁、连杆、曲柄一直到减速器的负载[7],使电机装机需求功率变小。中低冲次运转,游梁平衡重取值合适,不会额外增加游梁与支架系统的负载,只会让整机运行更加平稳,用能更少。

与曲柄平衡块相比,弯梁配重空间位置较高,调整不便,故弯配重采用不可调式,井筒负载变化时,只调整曲柄平衡块位置,改造后曲柄平衡块变小,使调平衡工作更容易。弯配重运行轨迹为一段圆弧,圆心为中轴承,半径为游梁中轴承到配重箱的直线距离,轨迹线在减速器上部的空间,距离地面较高,一般不需采用专门的安全防护。

5 弯配重现场应用情况

现已改造应用抽油机200余台,都取得了很好的节电效果,典型案例见表1。

表1 W95-77井改造前后效果对比

改造后,该井抽油机曲柄平衡块质量变小,而平衡度提高,有功功率大幅降低,综合节电率为21.81%,年节电2.2万元,当年即可收回投资成本。

6 结论

1)抽油机正常运行时,弯配重质心始终处于挂接点的下方与后方,挂接方式使改造、拆装、运输、运行管理等环节都十分方便可靠。

2)弯配重把部分平衡扭矩从减速器转移到游梁,降低了减速器、尾轴承与连杆等传动系统负载,有利于延长减速器使用寿命和整机平稳运行。

3)挂接型游梁弯配重用于曲柄平衡抽油机改造,节能效果好,投入回收期短,对指导大量在用的曲柄平衡抽油机平稳与节能生产有较大价值。

参考文献:

[1]陶景明,杨敏嘉.采油机械[M].北京:石油工业出版社,1988:107-128.

[2]李宁会.对游梁式抽油机新国标的建议[J].石油机械,2010,38(9):68-70.

[3]郭东,白雪明,纪海涛,等.弯游梁式抽机机的平衡配置设计与分析[J].石油机械,2006,34(9):30-32.

[4]吉效科,李宁会,王雪玲,等.游梁平衡和复合平衡弯梁抽油机的性能分析[J].石油机械,2011,39(2):75-77.

[5]李颖川.采油工程[M].北京:石油工业出版社,2005:87-94.

[6]尤小荣,王丽珺,樊 勇,等.CYJW7-2.5-18HF弯梁变矩抽油机的研制[J].机械管理开发,2010,25(5):58-59.

[7]王惠明,吴世辉,梁 政,等.下偏杠铃型抽机工作性能仿真研究[J].石油矿场机械,2008,37(6):6-9.