带钢连续处理机组自动上卷装置的研制

王 欣,张红健,宋 鑫,吴晓辉,曹爱玲

(1.北京机械工业自动化研究所,北京 100120;2.山东重骑摩托车(集团)厂 ,济南 250116)

0 引言

开卷机是带钢连续生产机组的关键设备之一,实现开卷机组的自动上卷将减少辅助准备时间,减轻操作人员的劳动强度,提高整条生产线的自动化程度。

开卷机自动上卷的关键指标是获得钢卷的宽度、卷径和位置。目前带钢连续生产线上自动上卷的功能主要是通过激光测距仪或超声波传感器直接测量钢卷卷径和宽度而实现的,但是由于钢卷的反光和厂房内噪声的干扰,使得测量结果容易出现误差,导致自动上卷故障率高,经常需要人工干预手动上卷。

本文提出一种通过编码器间接检测钢卷宽度和卷径的方法,可以消除环境声光对测量的干扰,提高自动上卷的准确性和成功率,增强机组运行稳定可靠性。

1 设备布置

开卷机自动上卷装置的机械设备主要由开卷机芯轴、钢卷小车、鞍座组成,如图1所示,在自动上卷过程中,上卷小车负责钢卷的升降及平移,其中钢卷的升降是通过上卷小车液压缸动作而实现的,钢卷的平移是通过变频电机驱动上卷小车车轮沿着轨道转动而实现的。

开卷机自动上卷装置的检测元件为测径传感器、侧宽传感器、行走编码器、升降编码器、行程开关。下面详细介绍开卷机自动上卷装置检测元件的作用、安装位置以及选型:

1)小车行走距离检测编码器:该编码器用于检测小车行走距离,确定小车位置。为了消除钢卷小车车轮打滑,编码器安装在小车被动辊。本装置采用增量旋转编码器或绝对值旋转编码器,编码器测量精度的选择与小车辊径、减速比、编码器线数有关。

2)小车升降距离检测编码器:用于检测小车托架升降的高度。本装置采用增量旋转编码器,测量精度与轮径、减速比、编码器线数有关。

图1 自动上卷示意图

3)小车托架下极限检测:该测量点用于确定升降高度计算的零点。本装置采用接近式电磁开关传感器。

4)钢卷卷径检测传感器:通过该传感器检测的高度作为升降位距离测编码器计数起始点。本装置采用对射光电式传感器,监测距离视两框架距离而定(如5m)。安装在特定位置的框架上,其安装高度应高于小车上最大卷径钢卷高度。也可在稍低处再安装一套卷径检测传感器,对于来料大卷小卷可以分别检测。

5)钢卷卷宽检测传感器:上卷小车平移钢卷运动,从钢卷遮挡住该传感器,到钢卷脱离该传感器,距离检测编码器计数得到钢卷宽度。测宽传感器与卷径检测传感器安装在同一框架上,其安装高度应低于小车上最小卷径钢卷套筒下沿高度。本装置采用对射光电式传感器。

6)复位行程开关:为小车自动上卷起始位置和行走位置清零。本装置采用叉式行程开关,安装在芯轴外侧,安装位置应距板宽检测传感器大于一个板宽的 距离。

7)小车行程前、后限位开关:作为小车行程两端的电气限位。本装置采用叉式行程开关。

2 钢卷宽度及卷径的测量原理

2.1 钢卷宽度自动测量

测量钢卷宽度的目的是为了计算出小车的前行距离d,使钢卷的中心正好运行到生产线的中心。测量方法如图1及式(1)所示。

小车托举钢卷向前移动,当钢卷的前沿遮挡测宽传感器,行走编码器开始计数,当钢卷脱开(不遮挡)测宽传感器的视野,PLC读取行走编码器的计数,该数据即为板宽值W。小车继续前行至复位点停止,此时需要再次读取编码器的读数,它所对应的是d2。由于传感器架到生产线中心的距离d1是已知的,所以小车从现在的位置要将钢卷安放在芯轴中心还要前行距离d为:

其中:d1是测宽传感器到卷轴中心的距离;

d2是小车前行到复位点,编码器读取的距离;

d是小车托举钢卷行至卷轴中心线所需要行走的 距离。

2.2 钢卷卷径自动测量

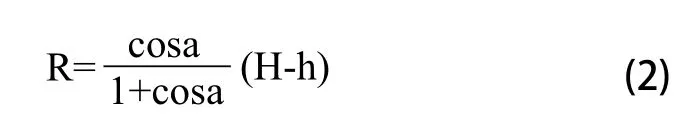

测量钢卷卷径的目的是为了确定钢卷卷芯高度。由于开卷机轴芯基于小车标高H轴是已知的,所以必须得到钢卷卷芯高度H卷(如图1所示),才可以计算出小车需要升高的高度,然后抬升钢卷卷芯高度与开卷机芯轴高度同高,从而完成自动上卷。由图2可以看出卷芯基于小车标高H卷=H-R,钢卷卷径R的计算及测量的过程描述如下:

图2 卷径检测示意图

小车托举钢卷横向移动至红外线对射传感器支架处,小车托举钢卷向上移动,直到钢卷遮挡住测径传感器,此时小车升降编码器记录h值,从而通过式(1)计算出R:

其中:H是测径传感器基于小车的标高,为定值;

h是小车升高的高度;

a是小车托板仰角。当a=12°,R=0.4945(H-h)。

在实际生产过程中,由于来料卷径的差别比较大,可以安排大小卷卷径测量,即在不同高度上安装两套测径传感器,小卷测量方法同上。

3 自动上卷的步骤

3.1 自动上卷前的准备及条件

检查钢卷(检查标牌和型号、不塌卷、外圈不松边、外圈与卷截面平齐、开卷方向正确)并吊装在鞍座指定范围内;

小车处于开卷机侧支撑与复位点之间;

开卷机芯轴处于缩径状态;

开卷机恢复到中心位置(开卷机机座可移动时);

芯轴外支撑处于打开状态。

由于系统启动自动上卷程序后,将自行进行放下侧支撑、芯轴缩径、导板放下及压辊抬起等动作,操作员要先观察好设备的活动空间内是否有人员、物体等,在

【】【】确保安全的情况下方可启动自动上卷程序。

图3 上卷小车动作轨迹

3.2 自动上卷步骤

如图3所示,对自动上卷的流程简要说明如下。

1)吊车吊运钢卷至鞍座上,操作员按下“自动上卷”按钮,启动自动上卷过程;

2)小车(降到最低点)从复位点行至最近有钢卷的鞍座正下方,如果鞍座有传感器检测是否有钢卷,程序可以自动判别运行到那个鞍座→小车抬起钢卷,使钢卷脱离鞍座一个较小距离(如50mm)→小车托举钢卷向开卷机方向运动;

3)传钢卷前沿碰到(测宽)传感器架后(再向前移动一点)停止前进,升钢卷至遮挡测卷经传感器并计算卷径;

4)小车前进至复位行程开关,计算钢卷前沿位置和卷宽;

5)钢卷上升至与开卷机芯轴同芯;

6)小车前行将钢卷送到开卷机芯轴中心位置→开卷机芯轴涨开;

7)小车托架降到下极限点,驶出开卷机至复位点①后待命→侧支撑支起,自动上卷过程结束。

4 结论

1)本文所述的钢卷自动上卷装置,在我公司青海平安铝板连续清洗机组、思文科德高速脱脂机组等多条生产线上得以成功应用。

2)编码器间接检测钢卷宽度和卷径的方法,避免了由激光测距仪或超声波传感器测量造成的误差,提高了每卷钢卷的定位精度和上卷速度,降低了工人人工操作的劳动强度。

3)自动上卷取代了人工上卷的视觉定位,同时自动上卷的过程不断检测现场的信号,判断设备(小车、卷筒、活动支撑)的当前状态,自动允许与禁止相应动作,保护了设备,降低了故障率。

参考文献:

[1]喻飞鹏.带材生产机组的自动上卷系统[J].有色金属加工, 2002,31(1):46-47.

[2]许强,刘乃锁,陈秀琴,李浩,马嵩源.钢卷的自动上卷控制[J].电气传动,2013,43(6):53-55,72.