瞄准节能增效 坚持绿色环保助推可持续发展

李正高

华电江苏能源有限公司句容发电厂

1 基本概况

句容发电厂一期工程1号、2号机组为国产1 000 MW超超临界压力燃煤发电机组,三大主机为东方锅炉(集团)股份有限公司、上海电气集团公司。锅炉型号:DG3024/28.35-Ⅱ1型,超超临界变压运行直流炉,单炉膛、一次中间再热、前后墙对冲燃烧方式,正压冷一次风机直吹式制粉系统。汽轮机型号:N1030-27/600/600 (TC4F),超超临界、一次中间再热、单轴、四缸四排汽、双背压凝汽式,八级回热抽汽。机组设置一套40%BMCR容量的高压和40%BMCR+高旁喷水量容量低压两级串联汽轮机旁路系统。

1号、2号机组2013年实现投产。设备国产化率97%以上,获多项国家技术专利和科技进步奖,被国家能源局评为首批超(超)临界火电机组关键设备国产化示范工程,2015年12月获得国家优质工程金质奖。

二期扩建工程规划建设2×1 000 MW超超临界燃煤机组,目前已进入设备安装阶段,预计2018年下半年实现投产。

2 机组投产以来能耗显著下降

2013年一期工程1号、2号机组投产后,当年即实现盈利,完成发电量35.28亿kWh,综合供电煤耗287.32 g/kWh,综合厂用电率5.36%,实现利润2.51亿元。

2014年转入全面正常生产运营,完成电量123.94亿kWh、综合供电煤耗283.55 g/kWh,累计完成综合厂用电率4.797%。发电量、发电小时在江苏省17台同类机组中名列第二,被评为电力安全生产标准化一级企业,获得集团公司四星级企业称号。2015年完成发电量122亿kWh,利用小时数6 100 h,在江苏省同类型机组中排名第一;供电煤耗279.18 g/kWh,同比下降3.3g/kWh,华电集团同类型机组中排名第一;厂用电率4.26%,同比下降0.18%。

2016年两台1 000 MW超超临界机组完成超低排放技改工程,並全部达标。年完成发电量116亿kWh,供电煤耗278.51 g/kWh,同比下降0.67g/kWh,厂用电率4.19%,同比下降0.07%。2016年1号机组被江苏电力行业协会授予能效对标标杆机组,获得华电集团标杆机组称号,国资委系统百万机组能效指标体系中排名第一。

2017年累计完成发电量110.88亿kWh,完成供电煤耗为278.0 g/kWh,完成厂用电率4.437%。2号机组被命名为集团公司2017年度1 000 MW等级超临界标杆机组。

3 注重优化设计 为节能环保奠定坚实基础

认真贯彻落实《中国华电集团公司燃煤火电工程建设技术创新及节能减排设计优化实施意见》,将传统模式下的“生产基建期”上升为“运营准备期”,对节能减排工作早部署、早安排、早行动。

3.1 优化主要设备选型

一期设备选型,三大主机选择效能最优的东方锅炉+上海汽轮机+上海发电机组合。

辅机选择,综合考虑前期投入与后期性能,合理选择辅机备用系数和电动机容量,突出效率至上,通过辅机选型优化,厂用电率降低0.359%。

3.2 设计优化

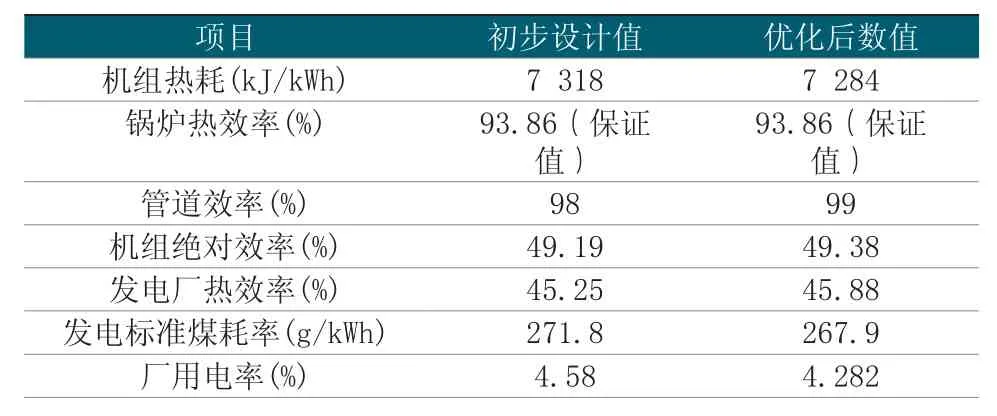

将设计优化作为后期稳产增效、提升企业竞争力重要抓手,一期工程建设过程中,坚持精细设计、效益优先,广泛调研收资,加强与电力设计院沟通协调,进行了大量创新和优化,使机组的设计供电煤耗、厂用电率、热耗率等重要经济指标显著下降,为投运后的节能减排工作打下坚实基础(见表1)。

表1 优化前后指标参数对比

主要设计优化项目:

(1)提高主蒸汽参数。将主蒸汽参数由26.5MPa提高至27 MPa,蒸汽流量由原来的3099.82t/h变为3 024 t/h,热耗降低了14kJ/kWh,相当于减少煤耗0.50 g/kWh。

(2)四大管道优化。通过优化管道规格和弯头改弯管技术,系统管道阻力压降由7.3%下降为6%,节省约1 246万元,机组热耗降低11 kJ/kWh,年节约标煤约4 200t。

(3)冷端优化。采用一机配置三台循环泵(两台变速泵)方案,每台凝汽器面积增加3 000m3,凝汽器年平均背压降低0.21 kPa,热耗约降低7 kJ/kWh,供电煤耗下降0.26 g/kWh,厂用电率降0.087%。同时技术可靠成熟、系统控制简单、适应了不同季节的运行工况。

(4)设置烟气余热换热器。利用锅炉尾部烟气余热加热凝结水,以回收烟气余热,降低供电煤耗约1.5 g/kWh,2台机每年可节省燃料约16500 t,同时每年减少CO2排放量15 000 t、SO2排放量51.9 t、节省脱硫岛用水27.5万t。

(5)设置邻炉加热系统。采用邻机来汽加热2号高加给水,提高给水温度,改善炉内工作环境提高燃烧效率。

(6)密封技术综合运用。小汽机采用蜂窝密封技术,机组热耗降低2 kJ/kWh,相当于供电煤耗下降约0.07 g/kWh,年节约用煤0.08万t;空预器采用柔性全接触式密封技术,漏风率5%;炉顶采用动态密封技术,有效减少炉顶的散热损失,提高锅炉效率。

(7)引风机和增压风机合并。国内首创3×35%静叶可调轴流式引风机配置技术,解决机组低负荷风机运行效率低的难题,厂用电率下降0.02%。该技术为国内首次运用,获国家实用新型专利、专有技术授权,及中国电力建设科学技术进步奖。

(8)优化锅炉蒸汽流量计算原则。结合供电市场实际情况,VWO工况蒸汽流量调整为下限1.03倍的TMCR流量计算,并按此原则进行辅机选型,配套辅机的容量相应减小,以降低厂用电率,厂用电率下降0.078%。

(9)烟风系统阻力优化。通过详细计算烟风阻力,改进空预器、炉顶密封工艺;优化计算锅炉本体阻力,风机电机选型进一步减小,风机运行更加节能、高效;结合锅炉蒸汽流量优化、引风机和增压风机配置优化,厂用电率与初设相比下降了0.54%。

(10)采用三室五电场电除尘器,末级采用移动电极,除尘效率高达99.9%。同时,电除尘器采用高频电源,年节约用电约440万kWh。

(11)凝泵优化。凝结水系统采用2×100%容量凝泵,配一台公用变频装置,年节约厂用电量 103万 kWh。

4 精益化管理运行 把好经济运行“生命线”

开展运行精益化管理,做好运行调整和优化工作:

(1)加强运行指标管理。选择同区域、同类型、同生产条件可比的先进机组作为标杆,深化运行对标管理,强化重点指标管控,通过抓指标带管理,对煤耗、厂用电率等重点指标进行攻关。

(2)加强燃烧调整和制粉系统优化。抓好机组滑参数、负荷与氧量、负荷与一次风压关系这“三条曲线”的优化,保证磨煤机进口一次风量和煤量 、配风方式与运行工况之间的“两个匹配”,提高锅炉效率。

(3)优化磨煤机组运行方式,维持磨煤机高出力运行。800 MW负荷以下四台磨组运行,700MW负荷以下两台引风机运行,降低电耗。

(4)汽泵替代电泵进行机组启停,节约厂用电。机组启动初期和滑停后期(300 MW负荷以下),保持一台电泵备用,大大提升了机组启停过程安全性和经济性。按机组启停一次、电泵少用10 h计算,可节省厂用电4万kWh。

(5)开展凝泵深度滑压试验。机组负荷大于700 MW时,在保证除氧器水位正常前提下,尽可能使除氧器上水主调门全开,减少节流损失,凝泵压力下降约0.15 MPa左右,电流下降5 A左右。

(6)安装INFIT(英菲迪)控制系统,通过优化热控整定参数,进一步提高协调控制系统的调节品质,提高AGC调节速率和精度。

(7)加强灰硫系统运行调整,降低灰硫电耗。根据脱硫入口烟气SO2浓度和脱硫率,及时调整浆液循环泵运行台数;根据粉尘排放浓度,及时调整电除尘运行方式,电除尘二次电流由700 mA降低至300 mA。

(8)积极应对电网需求,开展机组深度调峰试验。在保证机组安全运行的前提下,强化燃烧调整、参数控制,优化辅机运行方式,最大限度减少深度调峰对经济性的影响。

5 加强燃料管理 降低燃料成本

积极应对煤价大幅上涨的不利形势,加强燃料管理的标准化、规范化、信息化建设,充分发挥集采优势,优化采购结构,有效降低煤炭的采购成本;加强储煤场地管理,落实防自燃措施;积极探索高硫煤、低热值煤及褐煤等经济煤种的掺配方式,完善掺配掺烧安全技术措施,做好安全掺烧和大比例掺烧,不断提升机组“吃粗粮”的能力,在保证锅炉及捞渣机的安全运行的前提下,进一步降低燃料成本。2017年累计节约采购成本2 666.99万元。

6 加大科技创新力度 寻找节能增效“突破点”

鼓励广大员工开展创新创效活动,制定《句容发电厂科技创新管理及奖励办法》等激励制度,全厂上下形成了良好的技术创新氛围。科技创新工作领导小组及网络成员定期开展技术研讨,广泛吸收和应用系统内前沿节能技术,寻找节能增效创新点,通过一批创新技改项目的实施,机组经济性得到了显著增强。

(1)门杆漏汽改造。将1、2号机组主机门杆漏汽管道由高压疏扩改至主机轴封回汽母管,有效减少了真空系统漏汽,降低机组的背压约0.3 kPa。

(2)锅炉燃烧器油枪点火系统改造。更换A层油枪喷嘴,将油枪出力由1 050 kg/h降至300 kg/h,同时降低燃油压力,节油率达到70%。

(3)给泵密封水调节阀改造。增大给泵密封水调门流通口径,通流面积增加近50%,凝泵压力下降0.15 MPa左右,电流下降5A。

(4)循环水泵高低速改造。我厂1A、2A循环泵为高低速泵,1B、1C、2B、2C为定速泵,2017年初完成循环泵1B、1C、2B、2C高低速改造,现6台循环泵均为高低速双速机。通过制定循环泵经济性方案,进一步优化循环泵运行方式,降低厂用电率0.045%左右。

(5)真空泵工作水加装二级冷却系统。2017年1月、10月相继完成1、2号机组真空泵二级制冷装置改造,降低真空泵工作水温,提高真空泵工作效率,降低背压,年平均可提高机组真空0.2 kPa,降低供电煤耗0.23 g/kwh,全年节省119万元。

(6)一期机组实施供热改造。供热采用压力匹配器技术利用高压汽源(低温再热蒸汽)和低压汽源(四级抽汽)方案,为周边企业集中供热。

7 推进机组超低排放环保改造 高质量完成改造验收

按照国家发改委和江苏省人民政府有关文件,精心部署环保技改工作,以“增加备用层催化剂+低低温除尘器提效+合金托盘塔+高效除雾器提效改造”的总体思路为导向,确立三大改造方案,改造目标为烟尘、SO2、NOx排放浓度分别不高于5 mg/m3、35 mg/m3、50 mg/m3。

2016年先后完成1、2号机组烟气超低排放改造,获得江苏省环保厅认定达到超低排放要求并具备实施在线监管条件;截止2016年年底,两台1 000 MW超超临界燃煤机组全部达到超低排放排放标准,并依法享受超低排放电价补贴,按照发电利用小时5 500 h计算,可实现同比年减排烟尘 200 t、SO21 000 t、NOx800 t。

8 优化二期设计 实现“高效环保”

目前在建二期工程选用了最先进的二次再热技术,相对普通一次再热机组,热效率将提高2.7%,发电标煤耗低至253.8 g/kWh,年节约标煤约10万t。在环保方面投入约17亿元,采用高效协同脱除技术,对脱硫、脱硝、除尘系统同步提效,使机组烟气主要污染物的排放浓度达到燃气机组的排放标准;在废水处理方面,采用最先进的蒸发结晶技术,真正实现了各类污染物的“近零排放”。

9 结语

本文总结1 000 MW机组设计优化、运行调整、节能技改等方面的一些成功经验和措施,为同类型企业的节能减排工作提供借鉴。根据国家能源政策及区域发电侧状况,机组设计阶段进行前瞻性的优化,减少机组投产后再进行技术改造。同时坚持管理降耗与科技降耗并举,全面梳理制约能耗优化的瓶颈因素,广泛借鉴和总结同类型机组的节能经验,进一步挖掘机组节能潜力,不断提升节能管理水平,助推企业的可持续发展!

[1]华电江苏能源有限公司句容发电厂.《1、2机组集控运行规程》[S].句容发电厂,2014-07-30.

[2]朱勇.超超临界直流锅炉启动系统专题报告[R].2009-08.

[3]葛小丰.江苏华电句容发电厂一期(2×1000MW)工程技术创新及设计优化总报告.2009-08.

[4]吴斌,袁兵.邻炉加热系统专题报告[R].2009-08