600 MW机组冷却塔风水匹配强化换热改造研究

项 林 郝庆丰

淮沪煤电有限公司田集发电厂

1 前言

从机组冷端系统着手,提高汽轮机组冷端性能,投入小、见效快,是电厂节能降耗、提高机组热经济性、实现效益最大化的最佳途径。对600 MW机组凝汽器冷却水进口温度(即冷却塔出塔水温)降低1℃,汽轮机排汽温度也降低1℃,相当于凝汽汽背压降低0.35~0.4 kPa,影响机组煤耗近1 g/kWh。对于闭式循环供水冷却的机组而言,冷却塔是机组冷端系统中最重要的辅助设备,循环冷却水进口温度与电厂所处地域气候和环境影响因素外,冷却塔的散热性能的高低起到至关重要的作用。

2 设备概况

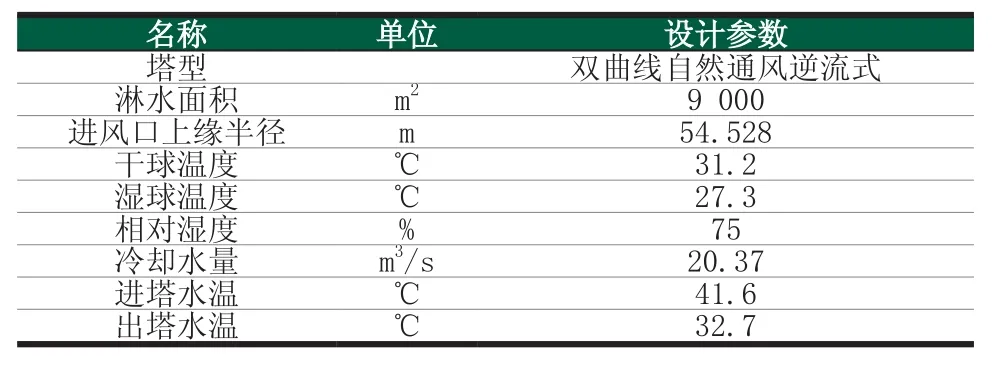

某电厂两台汽轮机为上海汽轮机厂生产的型号为N600-24.2/566/566的超临界、一次中间再热、双背压、反动凝汽式汽轮机(简称1号机、2号机)。1号、2号机各配用一台N-36000型凝汽器和一座9 000 m2逆流式自然通风冷却塔,冷却能力为100.1%。冷却塔设计参数见表1。

表1 冷却塔主要设计参数

3 强化换热技术原理及研究内容

传统技术改造的技术原理主要是依据冷却塔的设计模型:冷却塔内的传热传质模型为“一维均风”模型。该模型认为冷却塔内的所有传热与传质都发生在填料区(即忽略配水区与雨区的换热),且空气在填料区是一维运动;同时认为塔内空气在填料断面处其速度场、湿度场都是均匀分布的。在这样的设计理念下,冷却塔的最佳换热状态被认为是均匀配水的状态,即填料断面各处的淋水密度尽可能相同,为配合换热,填料也被布置为统一高度。冷却塔达到设计换热效率(换热能力),即在设计气象条件下的实际循环水温降与设计温降相等为100%(国标中定义100±5%为达到设计冷却能力)。

由于实际冷却塔工作过程与模型有较大差异,使得真实冷却塔内进风与布水间没有真正做到数量与换热能力相匹配,从而使冷却塔从设计状态下就存在强化换热空间。研究表明由于真实条件下冷却塔内进风与布水间的不匹配导致冷却塔出水温度相对于设计出塔水温仍有近4℃的优化空间。冷却塔强化换热技术即是以此为依据,通过人为调节进风或调整塔内布水,使塔内进风与布水在各特征物理场上相匹配(温度场、湿度场、速度场),从而获得超设计冷却能力的换热效果。主要研究内容包括以下几点:

1)风水匹配强化换热研究和改造技术的依据是自然通风逆流式冷却塔的实际运行情况与模型设计存在较大出入,所以首先需要收集目标冷却塔的设计资料(图纸、设计数据)及运行参数,并对改造前塔效及存在的问题进行评估。

2)应用大型商用流体计算软件对冷却塔进行CFD(计算流体动力学)全三维建模精确计算,以摸清实际冷却塔内吸热侧湿空气和放热侧循环水的温度场、速度场、湿度场的分布情况。

3)在充分确认实际冷水塔内各物理场分布情况的基础上,重新设计冷却塔配水系统及其填料的布置方式。

4)按重新确定设计的冷却塔改造方案施工,更换全部喷淋装置(无中空防水幕喷淋装置),进行重新布水,采用分多区布水(原配水管道不动),对塔内淋水填料按方案要求进行分区不等高重新布置。

5)进行塔内分区配水调试,调整填料高度,以达到最佳匹配。

6)对改造后的冷却塔进行塔效评估试验。

4 冷却塔数值模拟及特点

4.1 冷却塔数值模拟分析

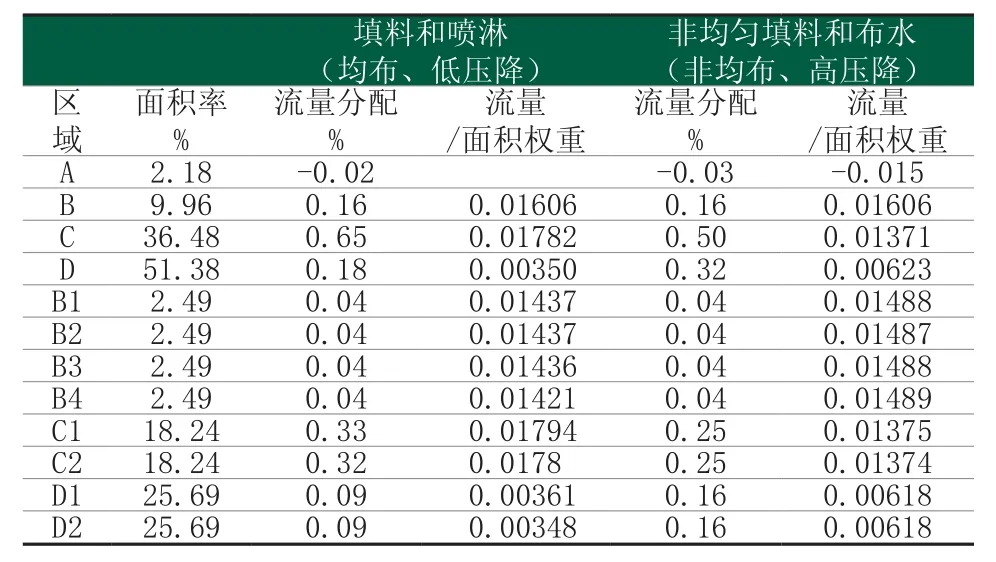

按照原塔设计结构参数,对自然通风冷却塔进行三维建模对填料区从中心到塔壁细分为A、B(等分B1/B2/B3/B4)、C(等分C1/C2)和D(等分D1/D2)四个大区域(九块小区域),如图1所示。

图1 自然通风冷却塔填料层细分区域示意图

以冷却塔的工艺数值为输入值,在计算机数值模拟计算软件中,计算冷却塔内的质量、能量和动量平衡方程,分析塔内流场具体分布情况。

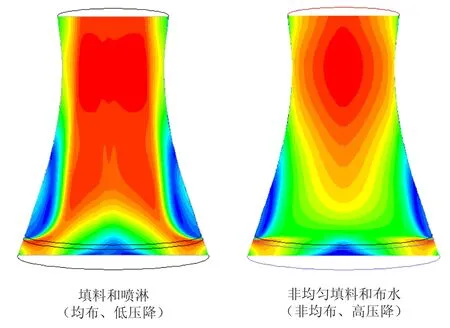

对比填料和喷淋(均布、低压降)情况下、非均匀填料和布水(非均布、高压降)情况下的流场对比。下面几组云图对比,没给出色标,仅仅用于趋势分析。

由图2速度分布图可以看出,随着压力降的增大,填料层内速度分布逐渐均匀化。(由于淋水区的阻力作用,填料层下部塔中心很难有空气进入,这个区域也是竖井的位置,该区域基本不发生传质交换)

图2 自然通风冷却塔纵剖面速度分布示意图

图3 自然通风冷却塔填料层(中)速度分布示意图

表1 冷却塔数值模拟计算值

由图3看出,均布填料层(左图)的速度分布类似一个凹形火山,非均匀填料和布水(右图)随着非均匀化布置之后压力降的增大“火山”高趋于平缓。

由表1数据可以看出由于填料层和喷淋、雨区的阻力作用,对各个区域的风量重新布置优化,每个区域内部基本是沿径向对称的。A区的下部是竖井,且居于塔中心,风流向和其他区域相反,带来传质传热的负作用,但量值很小。B区和C区承担最多的传质传热任务,但是权重不同,喷淋密度必须分区不同对待。D区是靠近塔壁的区域,面积最大,填料体积最多,但是权重偏低,需要区别对待,设置不同的喷淋密度和喷嘴方案。通过合理的分区配置最佳风水配比,最终达到整个冷却塔填料层的工作均匀最优。

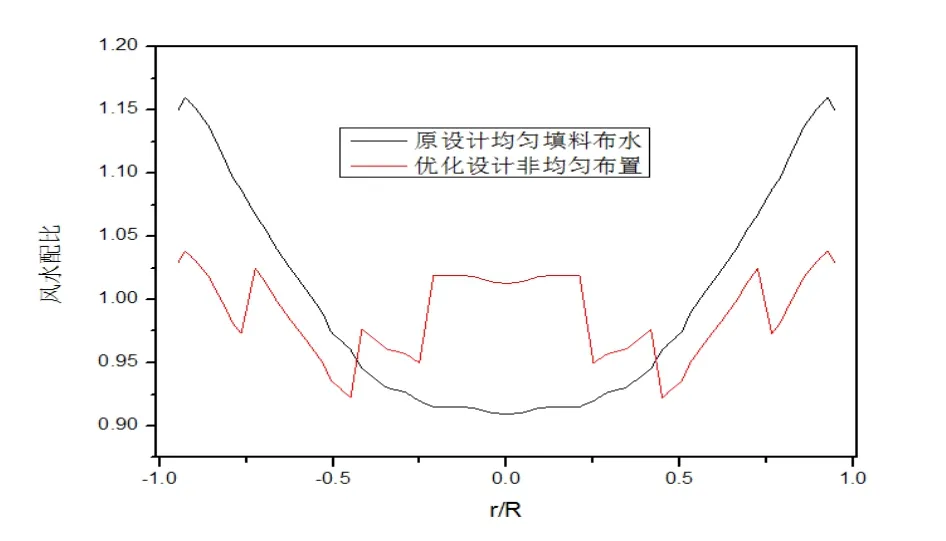

图4 自然通风冷却塔填料层优化风水配比效果图

图4 给出了自然通风冷却塔中,对比了优化前后的风水配比情况。可见优化后,风水配比趋于均匀,整个塔内均匀一致性好,使得冷却效果提升。

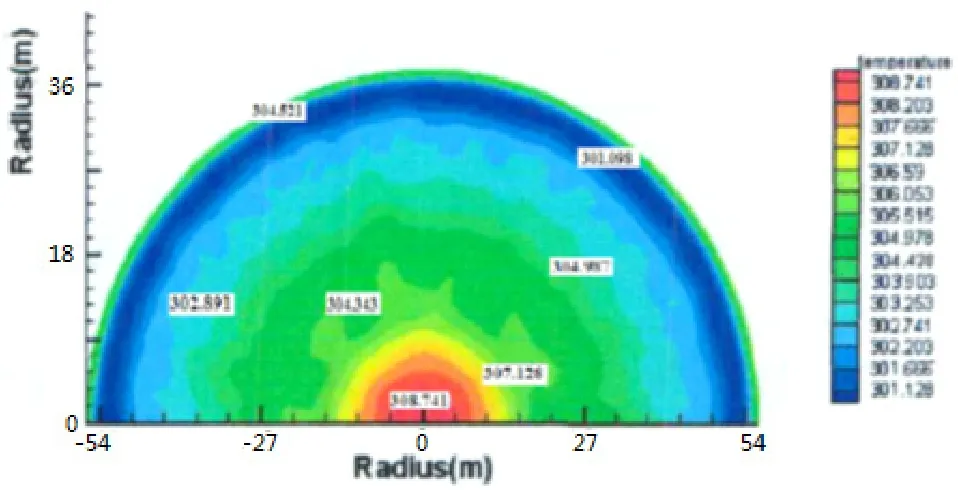

图5 强化换热改造前填料顶部空气温度分布

图6 强化换热改造后填料顶部空气温度分布

由图5和图6看出,优化后的填料顶部空气温度分布趋于均匀。

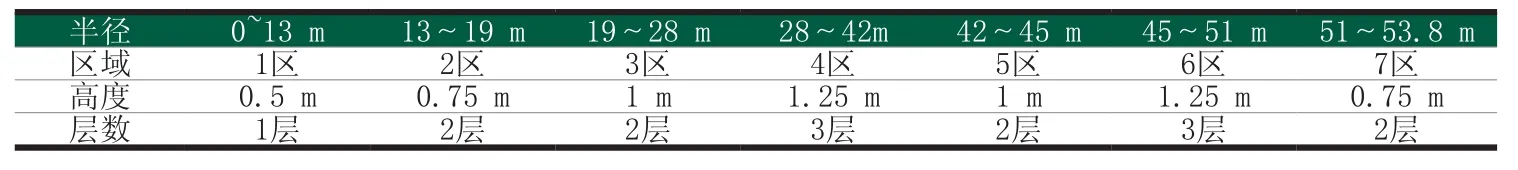

表2 新增不少于2 500立方淋水填料及布置方

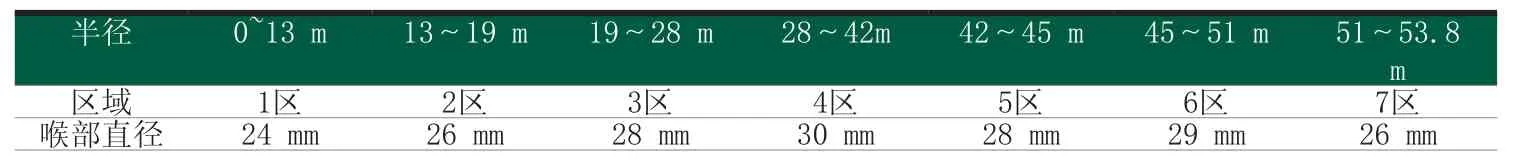

表3 更换喷淋装置及布置方案

4.2 风水匹配强化换热技术特点:

(1)充分发挥了原进塔空气的换热能力;

(2)出塔空气吸热量的上升,使出塔空气密度减小,由此加大了冷却塔内外空气的密度差,并最终使冷却塔的进塔空气量增大;

(3)出塔空气的动能使其具有携带能力,其相对湿度可以超过100%,即空气呈过饱和状态。

(4)风水匹配强化换热技术的改造目标为在设计换热能力(100%)的基础上,使冷却塔换热效率提升不低于15%,即达到设计值的115%以上,使出塔水温降低达到1.0~3℃。

5 改造方案

针对该电厂1号冷却塔进行的计算经多次叠代模拟分析,最终确定冷却塔填料布置分7个换热区域,并配置不同高度的填料以及与之相匹配的喷淋装置。如表2与表3所示。

6 实施效果

6.1 冷却塔配水与填料布置改造后测试效果

2015年11月该厂对1号冷却塔进行了“冷却塔风水匹配强化换热”改造。为了检验冷却塔的改造效果,2016年8月该电厂委托西安热工研究院有限公司于对1号塔进行了改造后热力性能诊断试验。试验报告显示1号冷却塔风水匹配强化换热改造后实测冷却能力值为115.0%,超过了设计冷却能力。

6.2 经济与社会效益

冷却塔风水匹配改造后冷却能力提升了14.9%,降低出塔水温1.13℃,影响机组真空0.45 kPa,相当于影响机组发电煤耗近1.13g/kWh,年节约标煤2 800 t,减排CO2不小于6 000 t,经济与社会环保效益显著。9 000 m2大型冷却塔风水匹配强化换热技术改造,对大型及超大型自然通风逆流式冷却塔相应的后续研究与改造具有示范意义。

[1] 林万超. 《火电厂热力系统节能理论》,西安交通大学出版社,1994

[2] 赵振国 ,《冷却塔》,中国水利水电出版社,1997

日本成功设计球状太阳能电池 成本为平板太阳能一半

最近,日本Kyosemi公司成功应用高效的球状设计取代传统的平面设计,生产成本为传统平板太阳能面板的一半。Sphelar球状太阳能电池是直径1.8mm的固体硅单元,球状设计可在更小的空间里放置更多太阳能电池,适合安装于各种弯曲表面。其高透明度成为太阳能窗户、屋顶的好材料。独特的外观设计使其最大限度暴露在阳光下,无需考虑太阳能电池板的朝向问题,省去复杂的太阳能追踪系统,能从各个方向采集太阳能,接收来自不同角度的反射光和散射光,较平板太阳能面板更加高效。

(李忠东编译)