全预混燃烧及冷凝换热技术在锅炉上的研究与应用

黄丹君

浙江音诺伟森热能科技有限公司

全预混冷凝技术是一种比较成熟的技术。在欧洲,由于当地法规的强制要求,所有欧洲市场的锅炉必须是冷凝炉,并出台了相应的法规标准。在国内,全预混冷凝锅炉尚属于比较新型的采暖设备,且对于70 kW以上的冷凝供暖锅炉没有相应的标准。本文所有设计及测试基于欧洲最新标准,针对70 kW以上2 800 kW以下的燃气铸铝锅炉展开研究分析。通过运行测试和比较,得出全预混冷凝技术对锅炉热效率、能耗及环保方面均带来了卓越的改进。

1 全预混燃烧和冷凝换热技术

1.1 全预混低氮燃烧技术

(1)前预混full-premixed

全预混燃烧是指将燃气和足够的空气在进入燃烧器之前进行充分的预混合,在燃烧的过程中无需再补给空气的燃烧方式。全预混燃烧分为前预混燃烧和后预混燃烧,前预混则是指燃气和空气在风机前的混合器中以一定比例进行预混,再由风机吹入燃烧器。根据热需求或热负荷,风机转速调整空气进风量,燃气进气量则随着进风量的变化而变化,以保证精确的空燃比。由此,可使燃气充分燃烧,保证最佳燃烧工况,提高燃烧效率和降低有害气体排放。如图1所示。

图1 风机前预混

(2)全预混金属纤维燃烧器

前预混燃烧中使用的一种燃烧器为金属纤维燃烧器,其表面为耐热且软韧的金属纤维毡,内有钢质支撑结构,可通过滚压焊接实现两者的组装。同时由于燃烧表面的纤维结构,其稳焰性能远高于其他材料,可以采用两种燃烧方式进行:蓝焰方式和红外方式 。火焰在纤维表面外或表面形成,热量以对流或红外辐射形式传导。火焰短而稳定、径向分布,温度场均匀,基本杜绝了燃烧室的极端高温,由此可显著降低NOx的生成机会[1]。

由于金属纤维燃烧器网布孔隙细密,且具有一定的厚度和弹性,可保证气流均匀分布、火焰均匀燃烧,耐受热应力及高温蠕变损坏的能力更强,从而其使用寿命也更长。同时由于预混火焰结构紧凑,因此也可降低燃烧室的空间需求。

1.2 冷凝换热技术

冷凝的原理是指高温烟气在遇冷凝结过程中释放热量,冷凝技术就是充分回收这些热量以增加热效率。通过热媒水和高温烟气的热交换,既可降低排烟温度,又可以将回水预热,在此过程中,回水充分吸收了烟气中的显热及水蒸气凝结后的潜热。以天然气低热值计算,热效率可超过100%,不仅降低了能耗,而且减少了燃烧产物中有害物质的排放。

回水和烟气的热交换如图2所示。

图2 热水锅炉的冷凝换热示意图

2 冷凝燃气热水锅炉主热交换器

2.1 一种铸铝式热交换器

冷凝式燃气锅炉其核心部件为主热交换器。传统的热交换器材质一般为铸铁或不锈钢,本文阐述的是一种硅铝合金热交换器,其材质是一种典型的铝合金,通用于欧美国家。铝是一种具有活性的金属,在自然条件下,铝材的表面能够形成一层致密的氧化层,可以有效防止酸性腐蚀和氧化,另外,铝的导热系数是不锈钢的10倍以上,故铸铝热交换器比传统的不锈钢热交换器导热能力强,可帮用户节省更多的能源。

在铸造技术上,采用整体式砂铸,采用冷芯与热芯相结合的制芯技术及惰性气体除气技术。由于铝的熔点较低,在高温铸造时有较高的流动性,铸造和加工性能良好,成本低,同时可铸造出结构较为复杂的热交换器。

2.2 铸铝式热交换器的结构介绍

铸铝热交换器可采用整体式铸造,也可由若干片铸铝模块组合而成,集燃烧室、烟道、水道等结构于一体。铸铝件烟气通道表面规则分布着大量的柱状凸起,水道内表面设有筋条,可有效增加换热面积,优化换热效果,而且可缩小产品的体积。全水冷设计,燃烧室被水道环绕,无需其他耐火材料;整体式铸铝热交换器水流自下而上环绕烟气通道螺旋上行,而模块式组装的热交换器其内部水道为平行式,且出水端的U型结构设计使平行水道水力平衡,无局部过温。其燃烧室及出水口位于铸铝热交换器上方,回水(进水)口位于底部,水流自下而上蜿蜒上行,高温烟气自上而下流动,逆向运行以保证充分热交换。在此过程中,烟气温度逐渐下降,烟气中的水蒸气达到露点温度以下而凝结成液态水,同时带走燃烧产物中的部分CO和NOx等有害物质,从而真正达到高效、节能、环保的目的。冷凝铸铝热水锅炉在欧洲的使用已有约四十年,其耐热应力冲击比薄壁不锈钢高,且可不采用焊接工艺,使用寿命更长。图3为一种模块式铸铝热交换器的锅炉结构示意图;图4为一种平行式水道的水流示意图。此一体化结构组装方便,可靠性高,且可根据不同单片热交换器模块的数量来组合成不同功率大小的锅炉,经济性较高。

图3 一种铸铝锅炉内部结构示意图

3 全预混冷凝燃气锅炉的测试运行

3.1 实验室调试运行

为使燃烧工况及排放达到最佳,需对空燃比进行调节。针对功率范围调节比为1:5的锅炉调试简要介绍如下:①将锅炉调到最大功率(最大风机转速),调节燃气比例阀上的主流量调节阀,用烟气分析仪检测烟气中CO2含量,使CO2排放控制在9.1%±0.2%(每个锅炉制造商对于CO2设定值根据实际有所不同),检测最大功率是否在额定值的±5%内;②将锅炉调到最小功率(最小风机转速),调节燃气比例阀上的零点调节阀,检测CO2含量,使CO2排放值比最大功率时的数值小0.2%,检测锅炉最小功率是否符合最小功率额定值的±5%;③回到最大功率检查CO2含量是否在原调试值的±1%。如果偏差超限,则需重新调试一遍,直到CO2值稳定在偏差范围内。在调试过程中,需保证燃气动压稳定在20 mbar及以上。燃烧产物中CO2的百分比,可根据使用燃气的特性、实际机型的配置和各地对烟气排放的不同要求进行调整以获得一个最佳值。但也要考虑相应的合适度,如CO2百分比过大时,燃烧的效率会变高,火焰燃烧高度变短,火焰更贴近燃烧器壁,燃烧器的工作温度也在同步提升,可能会超过燃烧器所能承受的正常工作温度,这将直接影响燃烧器的使用寿命。如果CO2百分比过小,则易产生工作噪音及热效率低的问题[2]。因此选择合适的空燃比,对锅炉运行的综合性能是非常重要的。

图4 铸铝热交换器内部平行水道水流示意图

3.2 测试结果

以功率600 kW的全预混冷凝燃气铸铝热水炉为例,完成整机调试后,根据燃气流量计算热输入;利用烟气分析仪(可结合供回水温差及水流量)测输出功率、燃烧产物及热效率,结果如表1所示。

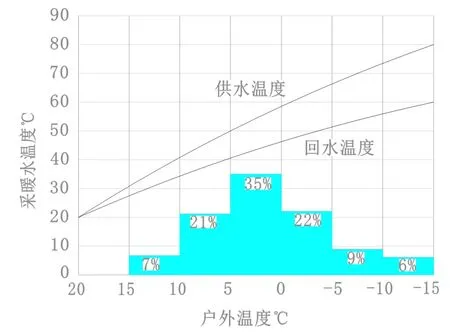

在实际运用中,为了使锅炉达到最佳经济运行状态,通常将OTC(户外温度补偿)功能打开,锅炉将自动调节供回水温度,从而达到最理想的节能效果。由图5可以看出,户外温度-5℃到10℃为锅炉最长运行区间(每个地区有所不同),约占供暖季的78%,而0℃到2℃为锅炉的平均运行点。结合图6中OTC对应的与部分负荷及热效率的关系示意图,可以看出,锅炉在低负荷下热效率最高,可以达到108%左右,而在满负荷运行状态下,锅炉热效率仍可达到96%以上。但在实际运行中,低负荷和满负荷的运行时段所占比例较少,忽略采暖方式、建筑保温等影响因素,理论上锅炉平均热效率可达100%。

表1 全预混冷凝燃气热水炉测试结果

图5 户外温度与采暖水温度关系及运行时段示意

4 结论

测试结果表明,全预混冷凝燃气铸铝锅炉在各工况下热效率均非常高,综合热效率在97%以上;同时排烟温度低,仅高于回水温度5℃以内;燃烧产物中有害物质NOx和CO的排放极低,均优于国家及地区最严标准(北京市规定新建锅炉氮氧化物NOx排放≤30 mg/m³)。相比其他类型锅炉,全预混冷凝铸铝锅炉的综合性能优异。

图6 全预混冷凝炉负荷调节范围内的热效率

美国研究可以改变大型电网储能的化合物

为了向用户提供太阳能和风能等清洁能源,当阳光或者风力不足的时候,需要一个可靠的备用储能系统提供电能。

当前,美国研究人员正在研发一种金属氧化物团簇化合物,它具有良好的电化学特性,其储能能力约是当前“氧化还原液流电池”电化学物质储能的两倍。它通过储能能源转化成电能时,将携带相反电荷的化学溶液泵入固体电极,从而产生电子交换提供电力。这种被称为新“氧化还原液流电池”的技术关键是寻找不仅能“携带”足够的电荷,又能长期储存而不会降解的化学物质,从而最大限度地储能和发电,并最大限度地降低系统充电成本。这种新化合物将改变能源存储的格局。

(美国ABC)