泥质顶板巷道围岩安全支护技术研究

(河南理工大学 河南 焦作 454000)

一、工程地质

某矿批采煤层为3-15#,生产规模为120万t/a,其中3#煤层井田面积为7.5101km2,9、15#煤层井田面积为9.9936km2,全井田3、9、15#煤层最大井田面积为11.668 km2。平均含煤总厚6.36m。

煤层结构简单—较简单,一般含0-2层夹矸,夹矸厚度0.05-0.60m。煤层顶板岩性为泥岩,底板岩性为铝质泥岩。

二、泥质顶板巷道锚杆支护设计原则

(一)一次支护原则

锚杆支护要避免二次或多次支护,应尽可能一次支护就能有效控制围岩变形。这是实现矿井高效、安全生产的要求,为采矿服务的巷道和硐室等工程,需要保持长期稳定,不能经常维修。

(二)高预应力和预应力扩散原则

预应力是锚杆支护中的关键因素,是区别锚杆支护是被动支护还是主动支护的参数,只有高预应力的锚杆支护才是真正的主动支护,才能充分发挥锚杆支护的作用。

(三)“三高一低”原则

即高强度、高刚度、高可靠性与低支护密度原则。在提高锚杆强度(如加大锚杆直径或提高杆体材料的强度)、刚度(提高锚杆预应力、全长锚固),保证支护系统可靠性的条件下,降低支护密度,减少单位面积上锚杆数量,提高掘进速度。

(四)相互匹配原则

锚杆各构件,包括托板、螺母、钢带等的参数和力学性能应该相互匹配,锚杆与锚索的参数与力学性能应相互匹配,最大限度地发挥锚杆支护的整体支护作用。

(五)可操作性原则

锚杆支护设计方案应该有可操作性,有利于施工管理和掘进速度的提高。

(六)安全经济原则

在保证巷道围岩支护效果与安全程度,技术上可行、施工上可操作的条件前提下,尽量做到经济合理,有利于降低巷道支护综合成本。

三、泥质顶板巷道锚杆、锚索支护及喷浆参数

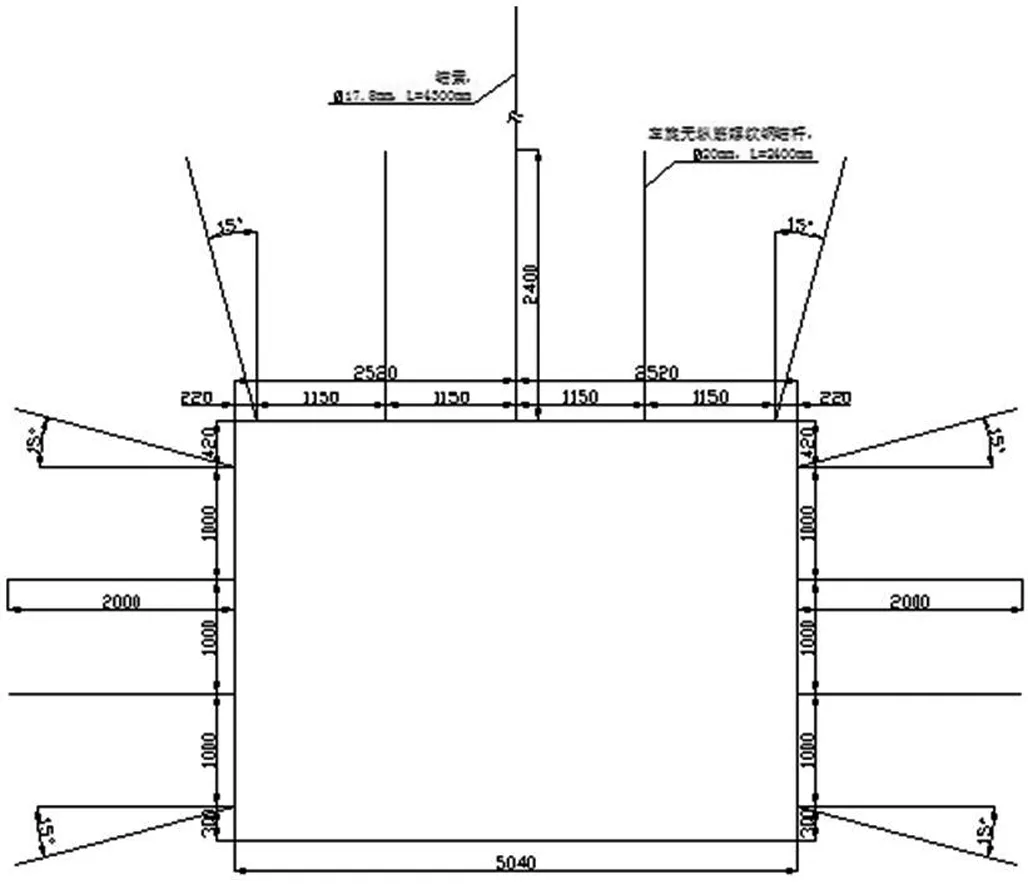

集中轨道巷毛宽5040m,毛高3720mm,泥质顶板巷道锚杆、锚索支护如图1所示。巷道锚杆、锚索支护后进行表面喷浆支护,顶板和两帮喷浆厚度均为150mm。泥质顶板巷道为5根锚杆,间距1150mm;两帮各布置4根锚杆,锚杆之间间距为1000mm,排距为1200mm。具体支护参数为:

(一)顶板锚杆

(二)顶板锚索

(三)表面喷浆

设计方案中喷射混凝土强度是C20,喷射混凝土配比为:水泥∶砂子∶石子=1∶2∶2。刚开始喷时可适度减少石子掺量。水灰比为0.4~0.5。设计方案中喷浆厚度为150mm,一次喷射混凝土厚度为50~70mm,并要及时复喷,复喷间隔时间不得超过2个小时。否则应用高压水重新冲洗受喷面。

图1 泥质顶板巷道锚杆、锚索支护

四、支护效果监测分析

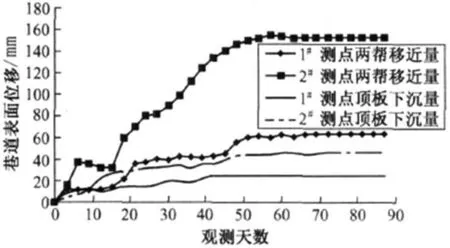

根据现场围岩变形情况在巷道开口处设置两处测点,每2天观测一次;图2是巷道围岩变形观测数据图。

由图2可看出,采用该支护方案之后,泥质顶板巷道变形约30天趋于稳定。顶板泥质岩厚地质环境不好的地段变形相对较大,持续60天左右趋于稳定,最终巷道两帮最大变形量约为155mm,顶底板最大变形量约为60mm,目前泥质顶板巷道维护状况良好。

图2 巷道围岩变形观测数据

【参考文献】

[1]孙景权.复合软岩巷道联合支护研究[J].科技创新与应用,2012,(8):36-37.

[2]赵树华.巷道修复注浆加固技术的研究与应用[J].中国煤炭工业,2008,(10):41-42.