浅谈超深井定向随钻扩孔工艺优化技术

邓小卫,汪 露

中国石化西北油田监督中心 (新疆 轮台 841600)

在塔河油田,老井侧钻已成为老井复产的有效途径之一。在对奥陶系老井侧钻时,为满足避水等要求,侧钻点需上提至石炭、泥盆系等地层,从套管开窗,开窗位置在5 500 m以下,使斜井段钻遇巴楚组和桑塔木组不稳定泥岩段。为了井下施工安全及后期采油需要,采用二开制侧钻水平井井身结构。一开套管封隔泥岩段,再选用120.65 mm钻头或130 mm钻头进行二开。

从177.8 mm(7″)套管开窗侧钻的二开制井,由于177.8 mm套管最小内径为152.5 mm,无法通过165.1 mm钻头,而常规的149.2 mm钻头钻出的井眼太小,须将一开井眼扩大,行之有效的措施就是扩孔。扩孔分为钻后扩孔和随钻扩孔。钻后扩孔,其扩孔井段最大井斜为35°左右,井斜过大会造成扩孔器刀翼受侧向力压迫,发生钻具故障的风险增加;钻后扩孔存在扩孔速度慢的问题[1],如AT40-2钻后扩孔速度1.0 m/h。塔河油田在综合考虑狗腿、避水、后续下套管等方面影响因素后,一开井段往往达到55°左右,随钻扩孔成为最优的选择。随钻扩孔的显著优势是一趟钻完成钻领眼和扩孔的任务[2-4]。

定向随钻扩孔采用 “偏心钻头+随钻扩孔专用螺杆”钻具组合,其中120 mm定向螺杆是随钻扩孔施工的关键之一。用于定向随钻扩孔的螺杆应具备比常规螺杆更高的抗扭性能,更大的输出扭矩,更高的输出转速。

1 定向随钻扩孔工艺难点

1)对螺杆性能要求高。偏心钻头对地层进行不对称切削,使螺杆承受的扭矩较大,且波动幅度大,要求螺杆具有较高的强度。同时,为了实现扩孔效果,需要螺杆在较低排量(11~13 L/s)下为钻头提供足够的转速和输出扭矩,以实现扩眼钻头绕中心轴快速旋转,在离心力作用下切削岩石实现扩孔目的。

2)与随钻扩孔螺杆配套的偏心钻头选择困难。一是要求钻头能够承受螺杆输出的高转速;二是钻头的工作特性对螺杆具有很大影响,工作稳定性直接影响螺杆寿命;三是钻头工作期间,下部钻具承受的震动较大,这对底部钻具尤其是定向仪器,影响较大,易导致仪器故障。

3)钻井参数对螺杆使用效果的影响认识不全面。目前国内对于扩孔效果与钻井参数以及钻速等因素的关系认识不明确,如何优选参数以保证扩孔效果,是定向随钻扩孔技术的又一难点[1]。

4)井眼轨迹控制难度大。斜井段进行随钻扩孔作业时,井壁施加的侧向力分配不均,导致底部钻具组合受力复杂,井斜、方位变化复杂,工具面不稳定,井眼轨迹预测和控制难度大。

5)超深井小井眼循环压耗大,泵功率利用效率低。与钻后扩孔相比,定向随钻扩孔钻进过程中产生的岩屑量大,携岩所需要的钻井液最小排量较大。同时,受原井井身结构限制,超深井侧钻时使用小钻杆,钻具环空间隙小,循环压耗大,螺杆及钻头获得的水功率低[5-6]。

2 实践分析及优化措施

2.1 优选螺杆

2.1.1随钻扩孔螺杆工作特性

随钻扩孔期间,一方面,偏心钻头产生不稳定的反扭矩作用于螺杆上;另一方面,扩孔后实际井眼相对较大,这就要求小螺杆能够输出足够的扭矩,以供钻头破岩扩径。为了保障扩孔的井径,螺杆必须在低排量下输出高转速,这样才能使钻头在单位段长内扩径刀翼转动足够的圈数,形成规则大井眼。根据现场实践经验:随钻扩孔期间,在11 L/s的排量下,实际螺杆输出转速应至少达到150 r/min,才能确保扩孔效果。实际工作扭矩在1.5 kN·m左右,考虑到井下受力复杂,可能出现瞬间大扭矩,要求螺杆额定输出扭矩宜高不宜低[7-8]。随钻扩孔螺杆与常规螺杆性能参数对比见表1。

从表1可以看出,普通120 mm螺杆无法兼顾扭矩与转速的平衡,如7LZ120×7.0螺杆钻具,长度约5 m,在流量11 L/s的情况下,输出转速约为135 r/min,无法满足扩孔要求。这就要求研发高效螺杆,兼顾扭矩和转速的需要。

2.1.2高效螺杆现场应用分析

在 TH10233CH、TH12124CH、TK511CH、TH 12119CH、TH10235CH2井对3个型号的螺杆进行了试验,见表2。

C5LZ120×7.0系列平均机械钻速 1.13 m/h,平均纯钻时间33 h,最高纯钻时间43 h。500K5690系列平均机械钻速1.14 m/h,平均纯钻时间70 h,最高纯钻时间198 h。7LZ120×7.0-L系列平均机械钻速1.81 m/h,平均纯钻时间73 h,最高纯钻时间78 h。螺杆故障情况见表3。

表1 随钻扩孔螺杆与常规螺杆性能参数对比表

表2 不同型号螺杆现场使用情况统计分析

表3 随钻扩孔螺杆故障统计表

C5LZ120×7.0系列螺杆发生过两次万向轴断裂(第一次为非随钻扩孔井段),但未造成井下故障。500K5690系列螺杆存在反复修复入井的问题,现场只能对连接螺纹进行探伤,厂家车间的探伤情况无法掌握,发生2起螺杆故障。7LZ120×7.0-L系列螺杆安全无故障。TH10233CH和TH10235CH2井钻遇地层基本一致,从现场试验情况看,型号7LZ120×7.0-L-7的螺杆能满足随钻扩孔需要。

综合分析,推荐首选型号7LZ120×7.0-L-7螺杆进行定向随钻扩孔施工。

2.2 优选钻头

为确保下套管顺利,要求扩孔井径达到165 mm以上,目前工区中较为成熟的国产偏心钻头为149.2 mm(5″)×173.0 mm(613/16″)×120.6 mm(4″)CK306B系列和149.2 mm(5″)MB1363系列。重点分析TH12119CH和TH12124CH井,这两口井使用500K 5690系列螺杆,钻遇的地层一样,在巴楚组都存在含砾砂岩段,能充分检验钻头的性能。TH12124CH井与TH12119CH井钻头使用情况对比见表4,TH 12124CH井出井钻头如图1所示。

表4 TH12124CH井与TH12119CH井钻头使用情况对比表

图1 TH12124CH井出井钻头照片

从表4可以发现,TH12124CH井平均机械钻速0.96 m/h。TH12119CH井选用MB1363钻头,平均机械钻速1.35 m/h。

综合分析,认为149.2 mm×173.0 mm×120.6 mm CK306B系列和149.2 mmMB1363系列偏心钻头能满足随钻扩孔需要,根据实践,推荐工区内首选MB1363系列偏心钻头。

2.3 钻井参数选择

排量必须达到螺杆有效工作的最低排量,但不宜过高,过高的排量会降低螺杆使用寿命,通常排量在11~14 L/s较为合适。

钻压需要综合考虑钻进方式、钻时、钻头尺寸等因素,过大的钻压会导致工具面不稳,且增加螺杆负担。从现场实践及理论分析看,通常在20~40 kN较为合适。随钻扩孔期间,转盘转速的大小对机械钻速影响很小,因为螺杆输出转速在150 r/min以上,本身基数已经很大。过大的转盘转速使螺杆承受更高的扭矩,增加螺杆壳体及马达的离心力,进而增加疲劳断裂的风险,在实际应用中只要能消除托压情况即可,合适范围是15~25 r/min。对于部分含有砾石的井段,应当降低参数,尽量走下限,安全钻过砾石层后提高至正常钻进参数。TH12119CH第4趟随钻扩孔采用低参数后,顺利钻过含砾地层,出井钻头新度80%。单位时间内扩孔钻头在单位长度上转过的圈数越多,则扩径效果更好,为确保一次扩孔成功,往往需要控制钻时[9-10]。

综上所述,推荐钻井参数:钻压20~40 kN,排量11~13 L/s,转速 15~25 r/min。 含砾地层:钻压 5~10 kN,排量 11 L/s,转速 15 r/min,走下限。

2.4 轨迹控制

石炭系地层稳定性差,容易出现垮塌掉块,一旦轨迹不平滑,再出现大肚子井眼,将使井下台阶情况更为复杂。结合现场试验,主要从以下3点优化:

1)由于偏心钻头的工作特性,在定向钻进时会出现工具面不稳现象,因此需要先用149.2 mm牙轮钻头打出领眼,结合现场经验一般井斜10°左右即可。

2)优选好的定向施工队伍,由于随钻扩孔期间,仪器受到的震动较大,应优选高效随钻测量仪器,减少由于仪器故障而耽误钻井施工。

3)考虑下套管需要,狗腿突变不宜过大,最大狗腿应控制在8.5°/30m以下。

2.5 优化钻具组合

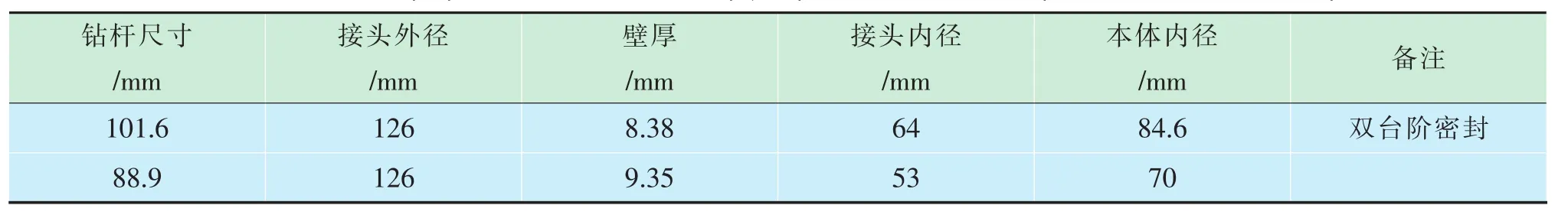

塔河油田随钻扩孔施工平均深度在5 800 m,超深井小井眼施工过程,水力参数不足是主要问题之一。101.6 mm(4″)非标钻杆能解决深部小井眼水力参数不足的问题。101.6 mm(4″)非标钻杆相比普通 88.9 mm(3²y″)钻杆,具有相同的接头大小,更大的内径,见表5。

推荐钻具组合:177 mm套管悬挂:随钻扩孔钻头+单弯螺杆+MWD+88.9 mm或101.6 mm非标斜坡钻杆+88.9 mm加重钻杆+88.9 mm斜坡钻杆或

表5 101.6 mm(4″)非标钻杆与88.9 mm (3²y″)钻杆主要参数对比(TH12119CH测量数据)

101.6mm非标钻杆+127 mm斜坡钻杆。177 mm套管至井口:随钻扩孔钻头+单弯螺杆+MWD+88.9 mm或101.6 mm非标斜坡钻杆+88.9 mm加重钻杆+101.6 mm非标钻杆。只要确保在钻井液泵额定功率内能提供11 L/s以上的排量即可。在增斜段下入1.75/1.5°高效螺杆(设计造斜率在 8°/30 m 以下),在稳斜段下入1.5°/1.25°高效螺杆。

3 案例分析

针对现场实践总结的经验及改进措施,以随钻扩孔螺杆为核心,初步形成了一套优化的定向随钻扩孔技术方案,该方案在TH10235CH2及TP140CH井获得成功。

TH10235CH2井一开随钻扩孔井段为5 495~5 870.5m,钻遇卡拉沙依组和巴楚组。该井选用型号MB1363GU钻头和型号7LZ120×7.0-L-7螺杆,三趟钻完成随钻扩孔任务。全井采用101.6 mm(4″)非标钻杆,大水眼保证足够的排量提供给高效螺杆。在钻进过程中使用推荐钻井参数。获得了较高的机械钻速及一次扩孔井径。该井扩井段机械钻速达到1.58 m/h,比设计机械钻速1.28 m/h提高23.43%。该井设计一开周期47天,实际周期26.08天,周期节约率44.51%。

TP140CH一开随钻扩孔井段6 102~6 611 m,钻遇桑塔木和良里塔格组。使用该技术方案(MB1363(B)GU,7LZ120×7.0-L-7 ),两趟钻完成随钻扩孔。设计一开钻进周期36天,实际17.58天,扩孔周期节约率39%。其中第二只螺杆进尺达308 m,纯钻时间122 h,钻速2.52 m/h。平均井径172.97 mm,最小值163.07 mm/6 274 m,达到下套管要求。

4 结论及建议

1)实践证明,“以 7LZ120×7.0-L-7 螺杆及 MB 1363系列钻头为基础,优化钻具组合,优选钻井参数,强化轨迹控制”的定向随钻扩孔优化技术符合现场提速提效需要,能够解决前期面临的难题,降低177.8 mm(7″)套管开窗二开制侧钻井的钻井成本,对后续老井侧钻的顺利高效实施具有重要意义。

2)根据TP140CH井的应用情况,认为随钻扩孔期间,当螺杆输出转速足够时,不必人为控制钻时,一次扩孔井径能满足下套管需要。

3)高效螺杆相比普通螺杆使用时间短,建议厂家加强对万向轴及传动轴易损件的改进,研发高性能橡胶,进一步提高螺杆整体寿命。同时建议工具厂家研发更多系列的随钻扩孔工具,丰富产品系列,推动定向随钻扩孔工艺的完善。

参考文献:

[1]刘晓民,郑江莉,于洋,等.深井侧钻井复杂泥岩封隔技术研究与应用[J].石油机械,2014,42(8):20-23.

[2]陈培亮,井恩江,王玉多,等.膨胀管封隔复杂地层钻完井技术在侧钻井的应用[J].石油机械,2015,43(12):25-28.

[3]余荣华,袁鹏斌.随钻扩眼技术研究进展[J].石油机械,2016,44(8):6-10.

[4]张强,付建红,李浩然.随钻扩眼钻柱结构优选及现场应用效果评价[J].石油机械,2016,44(9):23-26.

[5]张晓明,崔海林,胥豪,等.定向随钻扩眼技术在塔河油田侧钻水平井中的应用[J].石油地质与工程,2014,28(3):109-112,149.

[6]于连江,陈国良.螺杆钻具特性分析[J].石油机械,1995,23(8):29-32.

[7]李萌,于兴胜,罗西超,等.螺杆钻具的前沿技术[J].石油机械,2011,39(9):29-32.

[8]周伟,于洋,刘晓民,等.定向随钻扩孔钻压分配及优化[J].石油机械,2013,41(2):45-49.

[9]白彬珍,臧艳彬,周伟,等.深井小井眼定向随钻扩孔技术研究与应用[J].石油钻探技术,2013,41(4):73-77.

[10]白彬珍.国内首次成功实施深井小井眼定向随钻扩孔作业[J].石油钻探技术,2012,40(4):101.