固碱装置节能降耗新措施

刘晓萌,李民堂,李顺民

(滨化集团股份有限公司,山东 滨州 601678)

滨化集团东瑞化工有限责任公司目前建设有1套10万t/a和1套12万t/a的粒片碱联产装置,均以离子膜电解32%(质量分数,下同)液碱为原料生产固体粒碱和片碱。其中10万t/a的装置是引进瑞士betrems公司的设备及工艺,12万t/a装置是自主设计并采用的国产设备,目前2套装置均采用三效逆流降膜蒸发流程和二效逆流降膜浓缩流程。随着政府部门加大节能环保政策法规实施力度,节能降耗是装置运行面临的首要任务,也是摆在所有装置操作人员和技术人员面前的难题,固碱生产装置最主要的能源消耗为蒸汽、电、熔盐炉燃料。下面就固碱生产过程中如何实现节能降耗作简要介绍。

1 蒸汽

蒸汽作为化工生产中普遍使用的热载体,在固碱生产中的作用尤为明显,其主要作用有:(1)直接为蒸发器供热;(2)碱设备及管线伴热;(3)熔盐设备及管线伴热;(4)装置开停车期间设备及管线内部吹扫。由于蒸汽的用途广泛,因此在其节能方面可做的文章就比较多。

1.1 选用科学合理的蒸发工艺流程

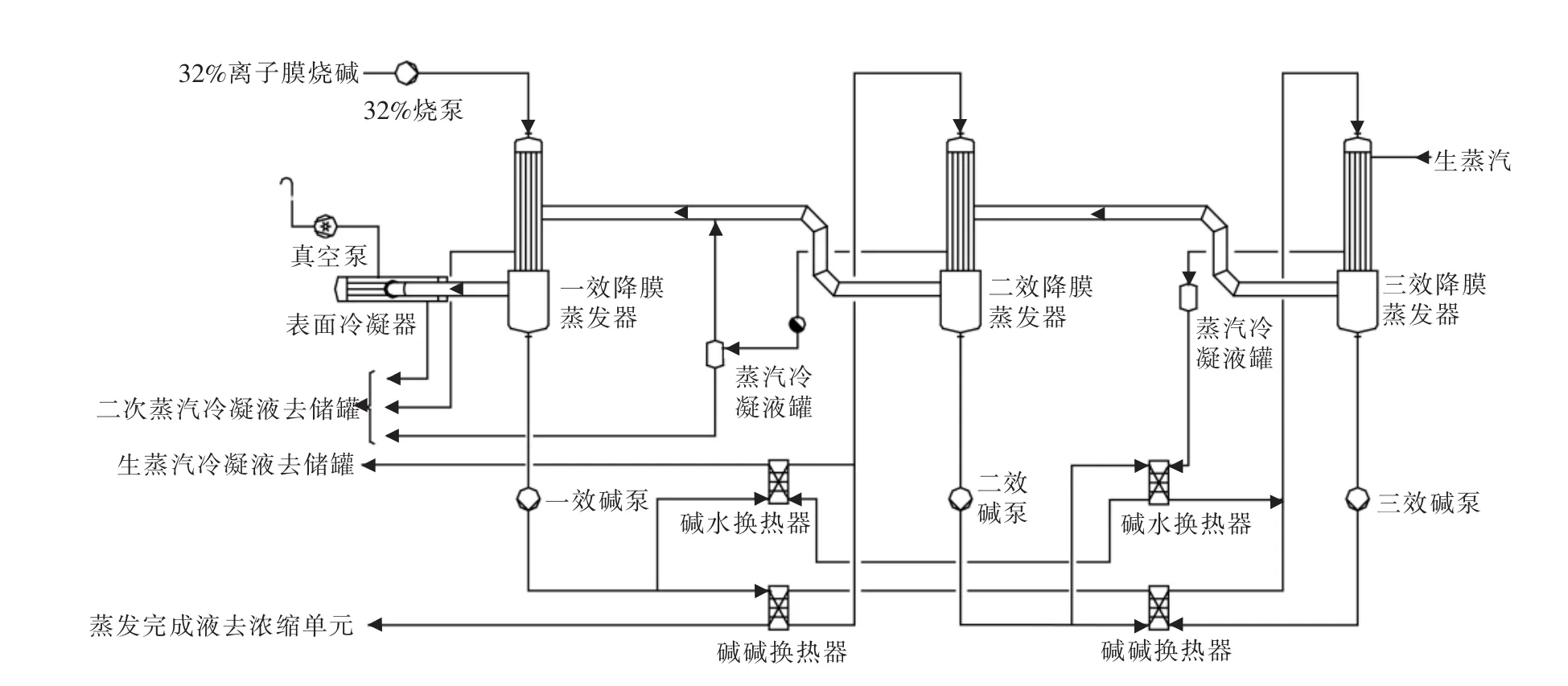

蒸发工艺流程按照效体数量可分为单效、双效、三效等蒸发流程。效体数量越多蒸汽再利用率就越高,蒸汽消耗低,但设备数量增加带来的一次投资相应增加。

按照碱液循环及设备形式又分为自然循环、强制循环、不循环(升膜、降膜、旋转薄膜)流程。强制循环流程可以获得较高的传热系数,但投用时间较晚的不循环流程具有更优良的工艺操作性能。

按照碱液及蒸汽流向分为顺流和逆流流程。逆流流程碱液与蒸汽为逆向流动,生蒸汽用于加热高浓度碱,二次蒸汽用于加热低浓度碱,提高了传热系数,较顺流流程蒸汽消耗低。但逆流工艺由于浓效蒸发器处于高温、高浓碱的环境,因此对材质及制作工艺要求更高[1]。

图1 三效逆流降膜蒸发流程

图2 两效逆流降膜浓缩流程

因此,在项目设计阶段根据实际情况选择科学合理的蒸发工艺流程可以取得较好的综合经济效益。建议产能较大的装置选用三效逆流降膜蒸发流程,尽管一次投资较高,但从装置长期运行综合成本考虑,其经济效益更高。

1.2 合理调整蒸发及浓缩各效体浓度梯度

蒸发单元采用生蒸汽作为热源,出料浓度在48%~50%。浓缩单元利用燃烧离子膜电解副产氢气加热熔盐,以熔盐作为热载体加热碱液至熔融态。由于氢气属于清洁能源,因此,适当降低蒸发出料浓度,通过提高熔盐炉负荷来提升碱液浓度,达到降低蒸汽消耗的目的。但此方式只适用于使用氢气做熔盐炉燃料且氢气量有富余的情况,各装置可根据自身实际情况合理调整。

1.3 保持真空系统的高水平运行

为降低效体内碱液的沸点,提高传热温差,一效蒸发器及预浓缩器均采用负压蒸发及浓缩,负压环境通过表面冷凝器及真空泵来实现。正常生产期间一效蒸发器及预浓缩器压力均控制在-91 kPa(表压,下同)以下。以一效蒸发器为例,其出料浓度为36%,浓度36%的碱液在-89 kPa压力下的沸点为70.7℃,-90 kPa压力下的沸点为 68.9℃,压力下降1 kPa沸点降低了1.8℃,理论上吨碱蒸汽消耗可降低约10.24 kg,因此保持真空系统高水平运行能够明显降低蒸汽消耗。可采取的措施主要有:(1)尽可能降低真空泵工作液温度;(2)减少真空泵进口管线上的阀门、法兰、弯头数量以减小因泄漏及阻力带来的压降;(3)定期清理表面冷凝器内壁结垢,确保良好的冷凝效果;(4)定期排放效体壳侧不凝性气体避免因效体换热效果差造成后续效体压力的升高。

1.4 根据蒸汽的用途建立合理的减压分配系统

蒸汽三大主要用途为加热、伴热、吹扫,用途不同需要的蒸汽温度也不一样,而蒸汽温度是由其压力决定的。压力温度过高尽管有较好的传热效果但会因温度散逸产生浪费;压力温度过低则造成传热温差不够影响换热效果,也会造成蒸汽消耗的升高。

根据设计,三效蒸发器供给蒸汽压力至少要达到 0.8 MPa(饱和蒸汽温度 175.39 ℃)才能满足装置满负荷运行,在此基础上,可将蒸汽再减压为0.3MPa和0.1 MPa的分支,其对应的饱和蒸汽温度分别为143.64℃和 120.24℃。根据不同的温度需求,0.8MPa蒸汽除直接进行效体加热外还用于熔盐系统的伴热,0.3 MPa 蒸汽用于设备及管线吹扫使用,0.1 MPa蒸汽用于碱系统伴热。合理的蒸汽压力分配能够最大限度地利用蒸汽热能,避免浪费。

1.5 充分利用副产蒸汽

熔盐炉作为浓缩单元的供能设备,其在提供高温熔盐的同时还产生高温的烟气,按照原设计该部分烟气在预热完助燃空气后就直接进行排放,其温度高达420~450℃,具有极大的热能回收价值。通过在烟气管线安装蒸汽发生器、建立给水系统等一系列技术改造,该部分热值被成功回收利用,产生的0.6 MPa蒸汽用于三效蒸发器的加热,大幅度降低了生蒸汽的消耗,节能效益明显。

1.6 选用优质疏水阀,合理调整伴热时间

碱液随浓度升高凝固点降低,32%碱液凝固点为4℃,50%碱液凝固点为11℃,62%碱液凝固点为55℃,为确保介质输送的畅通对碱管线及设备进行蒸汽伴热是很必要的。而伴热蒸汽消耗能够占到装置蒸汽消耗总量的约4%~6%,控制该部分蒸汽消耗的主要措施有:(1)选用优质疏水阀。疏水阀的主要功能是阻汽、排水,运行良好的疏水阀能够确保伴热蒸汽充分换热,充分利用蒸汽的显热及潜热。运行不好的疏水阀一种是不能有效阻汽,造成蒸汽未充分换热就散逸到空气中,造成浪费;另一种是排水不畅造成伴热管线堵塞影响换热效果。(2)合理调整伴热时间。一是根据室温调整伴热时间,50%浓度以上的碱管线长期保持伴热,而50%浓度以下的碱液则可根据季节气温变化及时调整开停时间;二是根据装置开停调整伴热时间,装置运行期间各级碱液在保温良好的情况下温降极小且在流动状态一般不会发生凝固,只在装置开车及停车初期要及时开启伴热确保流程贯通后即可根据实际情况关闭部分伴热管线以达到节能目的。

1.7 高负荷长周期平稳运行

固碱装置检修需要在停车后对系统进行蒸汽吹扫,该部分蒸汽是不产生经济效益的。而装置开车初期由于系统整体温度较低,蒸汽先向设备传热(俗称暖管),当设备及管线的温度达到热值平衡后,才能对设备中的碱液进行蒸发浓缩,在此阶段蒸汽消耗要比正常运行期间高20%左右[2]。可见装置的长周期平稳运行是降低蒸汽消耗的关键。

2 电

电能是化工生产装置最重要的驱动能源,在固碱生产中主要用于转动设备驱动、照明、电伴热等,其中转动设备驱动是最主要的耗电方式。在设备型号及电机功率选择合理的情况下,电能节约的空间不大,保持各台耗电设备处于满负荷运转是最经济的运行状态。个别生产负荷调节幅度较大的装置,例如粒、片碱联产装置在进行产能分配时需要频繁调整粒碱及片碱的生产负荷,采用变频控制是有效降低电耗的主要措施。

3 熔盐炉燃料

浓缩单元采用高温熔盐(运行温度430℃左右)作为热载体进行换热,而熔盐炉采用直接燃烧氢气的方式来加热熔盐,考虑到氢气属于清洁能源且是上游离子膜电解工艺的副产物,可以根据生产平衡调整燃料配比,保持装置的安全高效运行。

4 结语

固碱装置各类能源消耗虽然主要由工艺流程及设备换热效果决定,但是经过装置现场技术人员及操作人员的摸索,不断进行相应的技术改造并制定完善的操作规范,固碱装置的各项消耗均能够在原设计基础上实现有效降低,特别是蒸汽作为固碱生产最主要也是用途最广的能源类型,通过操作的优化其消耗降低尤为明显,值得继续深入研究探索。

参考文献:

[1]程殿彬,陈伯森,施孝奎.离子膜法制碱生产技术.北京:化学工业出版社,1998:175-203.

[2]任晓佳.蒸发装置节能降耗措施.氯碱工业,2016(4):25.