国产个性化3D打印全颞下颌关节生物力学分析

陈旭卓 周知航 王烨欣 郑吉驷 张善勇 杨驰

颞下颌关节 (Temporomandibular joint,TMJ)是口腔颌面部唯一的左右双侧联动关节,兼具滑动和转动的功能,是人体最复杂的关节[1]。颞下颌关节病是一种常见且多发的疾病,表现为关节区疼痛、张口受限、咬牙合错乱、颌骨严重功能障碍等一系列症状和体征[2]。终末期骨关节病、严重的髁突自溶性吸收、复发性关节强直、粉碎性髁突骨折和需要广泛切除的关节区肿瘤等,需要应用自体骨移植或人工关节假体来重建功能和形态[3-4]。相对于自体骨移植技术,人工关节置换可有效避免供区的二次伤害,缩短手术时间,增加术区的适应性[3,5-6]。在国际上(尤其是发达国家),全TMJ假体是重建颞下颌关节的首选。在美国,每年进行1 000侧以上的全TMJ假体置换手术[7]。根据人口比例,中国每年有4 000侧以上TMJ需要进行假体置换[5,8]。国际上现有两款主流全TMJ假体:Biomet/Lorenz标准型假体和TMJConcepts个性化假体。Biomet假体是根据欧美人的颌骨特征设计,所以在术中需要磨除大量骨组织[9]。而TMJConcepts缺乏国内注册证,且价格昂贵 (每侧15万元),生产周期长。上述因素严重限制了两种TMJ假体系统在中国的临床应用[5,10]。

为了开发适合国人颅颌面解剖特征的全TMJ假体,我们测量了400名中国成年人的颅下颌解剖数据[11]。同时,我们遵循国际上提出的设计理念和原则,设计了羊的全TMJ假体,并植入羊体内,通过随访证实其效果良好[12-13]。基于以上基础,我们设计并研发了国产的个性化的全TMJ假体。与TMJ Concepts类似,该假体关节窝部分使用3D打印钛合金底座,通过先进的摩擦焊接技术与超高分子聚乙烯(UHMWPE)相连[14];下颌假体则是由钴铬钼合金髁突头和3D打印钛合金下颌固位柄通过锥度连接。然而,这种假体的设计仅是基于临床医生的经验,其生物力学性能是否符合临床要求还有待研究。

本研究利用三维有限元方法,模拟在最大咀嚼力的条件下,关节假体各部分的应力分布和下颌骨的位移分布,借助模拟分析的结果,对假体的优化设计提供参考,同时为临床应用提供一定的依据。

1 材料与方法

1.1 研究对象选择及三维重建

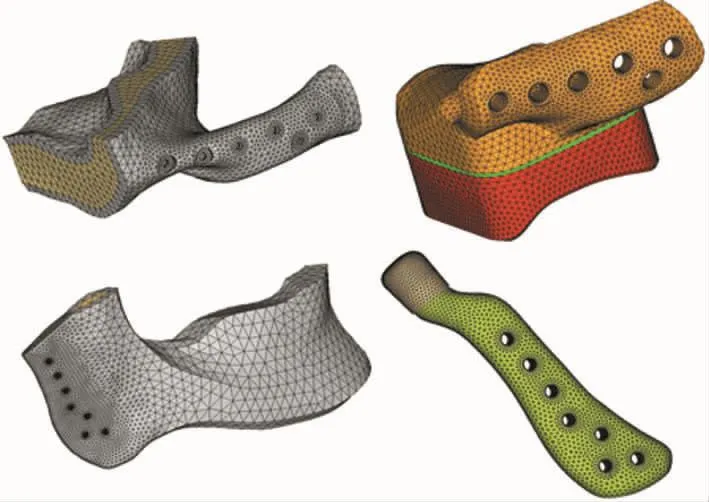

选择1例右侧TMJ骨关节病晚期患者,在维持稳定的磨牙咬牙合基础上,进行术前颅颌面CT检查(GE Healthcare,Buckinghamshire,England), 扫描层厚为0.625 mm。随后将数据存储并导入到Mimics软件(Version 18.0,Medical,Leuven,Belgium)用于颅颌面三维重建。对右侧髁突病变部位进行模拟截骨后,使用 3-Matic Medical(Version9.0,Medical,Leuven,Belgium)设计个性化全颞下颌关节假体,然后导入三维重建模型(图1)。

1.2 三维有限元模型的建立

以Hypermesh有限元网格生成模块软件(HyperWorks,美国)对模型预处理。以通用有限元分析软件LS-DYNA(LSTC,美国)作为求解器和处理器。

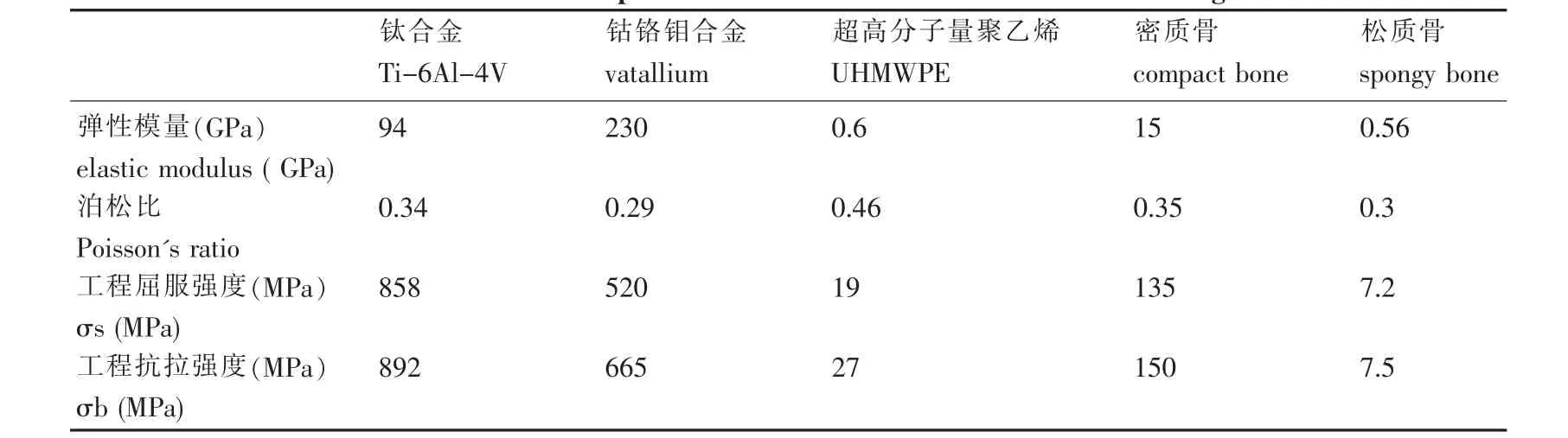

考虑模型的对称性及减少计算量,分析模型只考虑右侧关节,并于对称面施加对称约束。由于分析结构较复杂,有限元模型以一阶四面体网格为主,共19.5万个单元,4.8万个节点。考虑到一阶四面体网格易使结构偏刚,分析采用带节点转动的选择性缩减积分形式,可较好地减少一阶四面体单元偏刚问题。同时,为了确保接触面正常传力,对接触面网格进行了加密处理(图2)。

1.3 材料参数

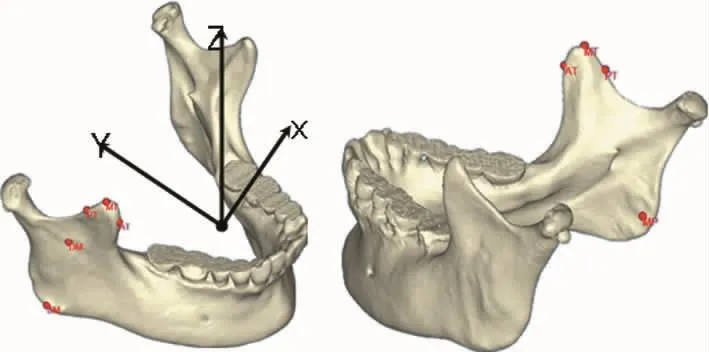

有限元分析所用材料的参数,参照部分材料供应商及相关文献数据(表1)[16-18]。为确保TMJ假体的稳定性,假体各部分的应力应小于材料的屈服强度。根据文献提供的肌肉力最大值和方向[19](表2、图3),对关节假体施加最大肌力。由于部分骨组织已被切除,翼外肌作用力没有附着点,在分析中未予考虑。

1.4 边界条件和负载

在颧骨与关节窝假体之间,以及下颌骨与下颌升支假体之间,设置接触关系。假体髁突头与关节窝之间建立铰链关系。对关节窝假体和和下颌骨前牙区设置固定约束,并在前牙区设定负载以在最大咀嚼力下模拟咬牙合运动。

2 结果

2.1 假体和下颌骨的位移分布

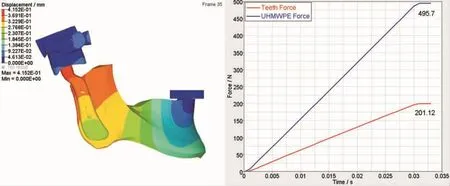

在闭口肌群肌力达到最大的情况下,模拟前牙的咬牙合运动。得出UHMWPE表面最大接触力为495.7 N,前牙最大咬牙合力为 201.12 N(图 3)。

下颌假体的最大位移分布于髁突头与升支假体的连接部位,达0.4152 mm。随着与髁突头距离增加,假体各部位的位移量逐渐减小。就下颌骨而言,下颌骨后缘和冠突处的位移量最大(0.3691 mm)(图4)。

2.2 假体各部位的应力分布情况

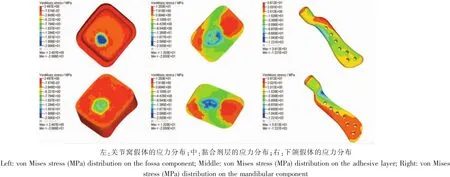

假体不同部位的Von Mises应力分布显示,超高分子聚乙烯表面的最大应力达到20.66 MPa,略高于超高分子聚乙烯的屈服强度(19.00 MPa),也表明过大的咀嚼力可能导致关节窝假体部件的疲劳甚至断裂。黏合层上的应力分布较均匀,最大应力为25.00 MPa(图 5)。

下颌假体的最大应力值远小于钛合金的屈服强度。下颌假体的最大应力集中于髁突头与下颌支的连接处的内侧后缘,达122.1 MPa。

图1 颅骨和个性化TMJ假体的三维模型重建Fig.1 Modeling of the skull and the custom-made TMJ prosthesis

图2 个性化全颞下颌关节假体的CAE有限元模型Fig.2 CAE finite element model of the custom-made TMJ prosthesis

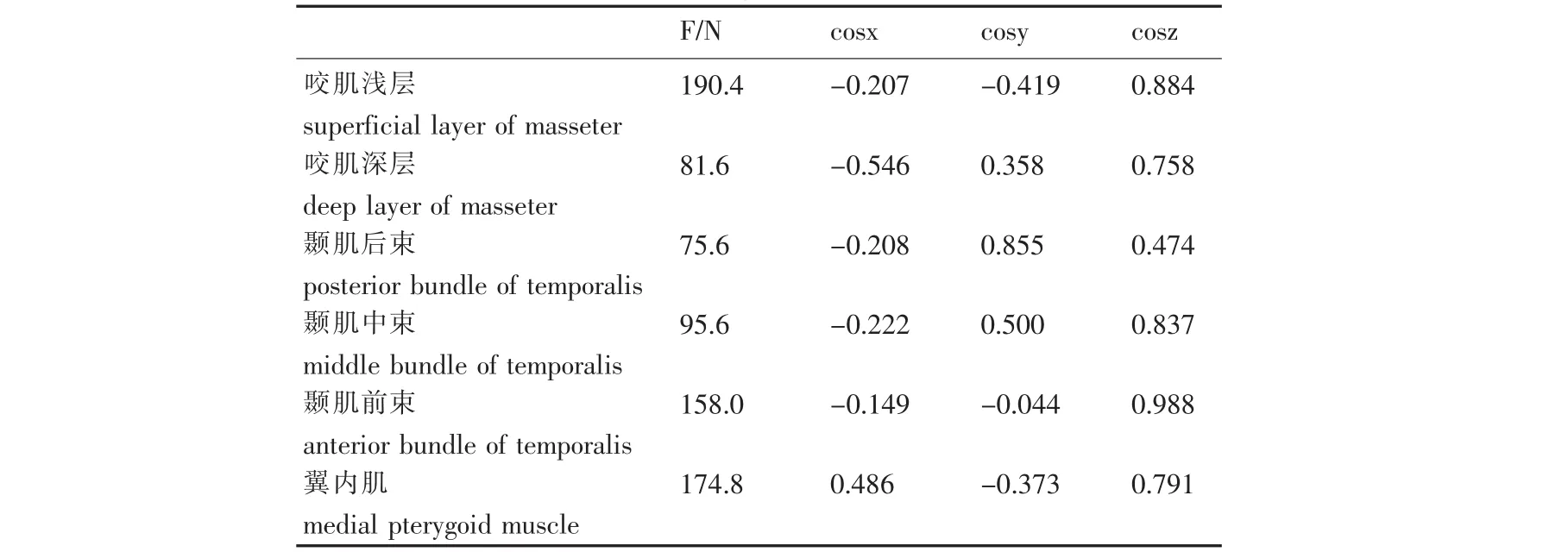

表1 关节假体及骨材料参数Table 1 Mechanical parameters of the materials used in the modeling

表2 颞下颌关节肌肉作用力与方向Table 2 Parameters of jaw-elevator muscle forces

图3 闭颌肌群在模型上的分布Fig 3 Jaw-closing muscles in the three-dimensional model

图4 假体和骨的位移分布及最大关节窝最大压力情况Fig 4 Displacement distribution of the TMJ prosthesis and the bone and the UHMWPE force

图5 TMJ假体不同部位的应力分布Fig 5 Stress distribution on different parts of TMJ prosthesis

3 讨论

国际上对颞下颌关节假体的设计研究已超过50年。半关节置换髁突或关节窝的方法曾盛行一时,但是由于骨与假体之间的摩擦可引起关节窝穿孔或髁突吸收,半关节置换的观念已逐渐被淘汰[20]。到1965年,Christensen提出了全关节置换的概念,临床上通过假体进行全颞下颌关节重建的技术逐渐成熟,出现了多种材料设计和概念[21],主要包括两大类,即金属对金属接触和金属对塑料接触。与骨科大关节假体发展一致,金属关节窝对金属关节头的设计因磨损严重且产生金属离子存在致癌风险而被淘汰[22]。基于骨科材料的成功经验,钴铬钼合金在髁突组件和UHMWPE在关节窝组件中的设计显著提高了假体的成功率和使用寿命[23]。

TMJ假体材料的设计和选择应符合以下原则[20]:①假体应由关节窝和下颌部组成。前者分为关节窝基部假体和窝部假体,后者分为下颌升支固位假体和髁突头假体。②通过聚类分析,对关节窝窝部假体和下颌骨髁突头假体进行标准化。关节窝基部假体和下颌升支固位假体应根据个人解剖特点进行个性化设计。③由于关节窝基部假体需要贴合颅底,因此在进行个性化设计时,必须考虑到颅底-关节窝的重建要求。④关节窝窝部应采用超高分子量聚乙烯制作,而髁突头应采用铬钴钼合金。

根据上述原则,我们运用3D打印技术成功设计了适合国人的个性化全TMJ假体。与其他全TMJ假体相比,该假体设计具有更深的关节窝和更窄的颧弓等解剖特征[24]。为了适合每个患者的解剖结构,关节窝基部和下颌升支固位部是个性化定制,避免了术中大量修整骨组织。这种改进不仅有效地节省手术时间,而且减少了颌骨的继发性创伤。此外,3D打印技术首次被应用于颞下颌关节假体的加工制造。然而,这种创新性的假体需要生物力学分析来验证其安全性、有效性和精确性。

均匀的应力分布和稳定的固位,是假体成功应用于临床的前提条件。假体特定部位的应力集中可能引起灾难性后果,如应力疲劳最终可导致假体折裂。这就要求仔细评估假体应力分布情况,防止机械缺陷引起的各类不良结果。此前有许多针对颞下颌关节假体应力分布的研究,但大部分研究仅局限于下颌假体的应力分布,很少有涉及关节窝假体应力分布的相关研究。Kashi等[25]研究发现,下颌假体最大应力位于距离髁突头最近的螺钉孔内。若在此螺孔同一水平处另增加一螺钉固位,则可减小应力集中的程度。Abel等[26]对一种髁突支持式假体进行有限元分析研究,该假体优点在于可将假体上大部分应力转移至下颌骨,减少了假体和螺钉周围骨的局部应力。Bekcioglu等[19]认为,在对单侧关节进行假体置换的模型中,假体侧髁突头局部的应力显著增加,同时对侧天然关节应力也增加,这意味着单侧TMJ假体可能同时增加患侧和健侧关节的应力。虽然这些研究评估了下颌假体的应力分布,并对不同假体的改进方案提出了相应的建议,但缺乏对关节窝假体应力分布情况的有效分析。

本研究对全TMJ假体的应力分布进行了详细研究,尤其针对关节窝假体。与Kashi等[25]的研究结果相一致,本研究发现下颌假体的应力主要集中在髁突后缘内侧面,也是髁突假体与下颌固位假体的交界处。尽管该区域的最大应力为122.1MPa,远低于钛合金的屈服强度,但该交界区域存在局部进行性应力疲劳的风险。该结果表明,在下颌假体,除了髁突头与下颌升支交界区域,其应力远小于材料的屈服应力,材料安全系数比较高,可酌情进行材料削减。同时,我们发现UHMWPE表面的最大应力达到了20.66 MPa,略高于UHMWPE材料的屈服强度。说明咀嚼力过大时会对关节窝产生破坏,因此患者应尽量避免咀嚼硬物,同时应考虑采用强度更高的关节窝假体材料进行替换,或对现有关节窝假体材料进行材料复合及改性,以满足理想的力学需求。

另一个不容忽视的结果是下颌假体的位移分布在髁突头处最大,约为0.415 mm,假体各部分的位移量随着与髁突间的距离增加而减少。此结果表明,髁突与下颌固位柄之间存在一定程度的相对位移。主要由于本有限元模型通过模拟机体最大咀嚼力分析假体的位移情况,是一种较为极端的情况;同时,该假体不同于Biomet标准型假体的单一钴铬钼合金下颌假体,在髁突假体和下颌固位柄之间应用锥度连接。因此,为了提高髁突假体与下颌固位柄之间连接的稳定性,两者之间的连接还有待进一步改进。目前在中国使用熔融焊接工艺连接髁突和下颌升支固位柄仍存在技术瓶颈,希望今后先进的焊接和黏合技术可以解决个性化假体下颌部件的连接问题。

本研究利用有限元分析工具进行生物力学研究,不可避免地存在一些缺陷。首先,本研究没有模拟不同咬牙合状态下的假体应力分布情况;其次,本研究通过假设假体与骨之间的黏合关系来评估应力分布,未建立固位螺钉模型。螺钉模型缺乏可能对最终结果产生一定的影响。今后的相关研究将建立固位螺钉模型,以分析不同配置和排列下的螺钉对骨和假体应力分布的影响;另外,本研究未对个体的咀嚼肌进行个性化肌力定制研究。因此,在后续研究中,我们会根据个体不同咀嚼肌的形态参数进行个性化肌力定制下的有限元分析。

综上所述,本有限元分析结果表明,国产个性化3D打印全颞下颌关节假体应力分布较为均匀,稳定性良好。但是,该假体无论在设计和材料上都具有很大的改进空间,还需要进一步的机械力学测试和动物实验以验证其稳定性、安全性和精准性。

[1]Sidebottom AJ,UK TMJreplacement surgeons,British Association of Oral and Maxillofacial Surgeons.Guidelines for the replacement of temporomandibular joints in the United Kingdom[J].Br JOral Maxillofac Surg,2008,46(2):146-147.

[2]Franco R,Basili M,Venditti A,et al.Statistical analysis of the frequency distribution of signs and symptoms of patients with temporomandibular disorders[J].Oral Implantol(Rome),2016,9(4):190-201.

[3]Katsnelson A,Markiewicz MR,Keith DA,et al.Operative management of temporomandibular joint ankylosis:a systematic review and meta-analysis[J].J Oral Maxillofac Surg,2012,70(3):531-536.

[4]Kurtoglu C,Kurkcu M,Sertdemir Y,et al.Temporomandibular disorders in patients with rheumatoid arthritis:A clinical study[J].Niger JClin Pract,2016,19(6):715-720.

[5]Zhang SY,Liu H,Yang C,et al.Modified surgical techniques for total alloplastictemporomandibular joint replacement:One institution's experience[J].J Craniomaxillofac Surg,2015,43(6):934-939.

[6]Qiu YT,Yang C,Chen MJ.Endoscopically assisted reconstruction of the mandibular condyle with a costochondral graft through a modified preauricular approach[J].Br J Oral Maxillofac Surg,2010,48(6):443-447.

[7]Onoriobe U,Miloro M,Sukotjo C,et al.How many temporo mandibular joint total joint alloplastic implants will be placed in the United States in 2030[J]?JOral Maxillofac Surg,2016,74(8):1531-1538.

[8]Bai G,He D,Yang C,et al.Application of digital templates to guide total alloplastic joint replacement surgery with Biomet standard replacement system[J].J Oral Maxillofac Surg,2014,72(12):2440-2452.

[9]Giannakopoulos HE,Sinn DP,Quinn PD.Biomet microfixation temporomandibular joint replacement system:a 3-year follow-up study of patients treated during 1995 to 2005[J].JOral Maxillofac Surg,2012,70(4):787-794.

[10]Wolford LM,Mercuri LG,Schneiderman ED,et al.Twenty-year follow-up study on a patient-fitted temporomandibular joint prosthesis:the Techmedica/TMJ Concepts device[J].J Oral Maxillofac Surg,2015,73(5):952-960.

[11]焦子先,郑吉驷,刘欢,等.成人颅下颌骨解剖测量分析[J].中国口腔颌面外科杂志,2015,13(2):151-154.

[12]Shen P,Zhang SY,Yang C,et al.Stability study of total TMJ replacement on sheep[J].J Craniomaxillofac Surg,2014,42(7):1265-1270.

[13]Shen P,Zhang SY,Yang C,et al.The mandibular symmetry evaluationof total temporomandibular joint replacement on developingsheep[J].JCraniomaxillofac Surg,2014,42(3):201-205.

[14]Chen K,Chen BX,Zhang SY,et al.Friction spot welding between porous TC4 titanium alloy and ultra-high molecular weight polyethylene[J].Mater Design,2017,132(15):178-187.

[15]Toniollo MB,Macedo AP,Pupim D,et al.Finite element analysis of bone stress in the posterior mandible using regular and short implants,in the same context,with splinted and nonsplinted prostheses[J].Int JOral Maxillofac Implants,2017,32(4):e199-e206.

[16]Ke Z,Li C,Zhu Z,et al.Measurement of the dynamic Young's modulus of porous titanium and Ti6Al4V[J].JMater Sci,2007,42(17):7348-7353.

[17]Suhendra N,Stachowiak GW.Computational model of asperity contact for the prediction of UHMWPE mechanical and wear behaviour in total hip joint replacements[J].Tribol Lett,2007,25(1):9-22.

[18]Geetha M,Singh AK,Asokamani R,et al.Ti based biomaterials,the ultimate choice for orthopaedic implants-A review[J].Prog Mater Sci,2009,54(3):397-425.

[19]Bekcioglu B,Bulut E,Bas B.The effects of unilateral alloplastic temporomand?bular joint replacement on the opposite side natural joint:A finite element analysis[J].J Oral Maxillofac Surg,2017,75(11):2316-2322.

[20]Driemel O,Ach T,Müller-Richter UD,et al.Historical development of alloplastic temporomandibular joint replacement before 1945[J].Int JOral Maxillofac Surg,2009,38(4):301-307.

[21]Guarda-Nardini L,Manfredini D,Ferronato G.Temporomandibular joint total replacement prosthesis:current knowledge and considerations for the future[J].Int J Oral Maxillofac Surg,2008,37(2):103-110.

[22]Speculand B,Hensher R,Powell D.Total prosthetic replacement of the TMJ:experience with two systems 1988-1997[J].Br JOral Maxillofac Surg,2000,38(4):360-369.

[23]Johnson NR,Roberts MJ,Doi SA,et al.Total temporomandibular joint replacement prostheses:a systematic review and biasadjusted meta-analysis[J].Int JOral Maxillofac Surg,2017,46(1):86-92.

[24]Zhang LZ,Meng SS,He DM,et al.Three-dimensional measurement and cluster analysis for determining the size ranges of Chinese temporomandibular joint replacement prosthesis[J].Medicine(Baltimore),2016,95(8):e2897.

[25]Kashi A,Chowdhury AR,Saha S.Finite element analysis of a TMJimplant[J].JDent Res,2010,89(3):241-245.

[26]Abel EW,Hilgers A,Mcloughlin PM.Finite element analysis of a condylar support prosthesis to replace the temporomandibular joint[J].Br JOral Maxillofac Surg,2015,53(4):352-357.