基于金纳米颗粒的激光钛合金表面处理研究

石 琳,佟艳群,叶云霞

(江苏大学 机械工程学院,江苏 镇江 212013)

钛合金作为医用种植体常用的金属,具有低弹性模量、高生物相容性和等特性。钛合金表面形貌对种植体的成活率起到决定性作用[1]。目前研究人员主要通过机械抛光[2],电化学抛光[3],喷丸[4],酸蚀[5],等离子体喷涂[6]等处理方法得到粗糙度不同的表面形貌,进而研究细胞在钛合金表面的粘附,亲水性等特性。最近有使用激光作为工具对钛合金表面进行处理,例如激光气体氮化[7-8],激光表面熔覆[9-10]等手段对钛合金表面进行处理,得微纳米多级结构。上述处理方式形成的形貌虽然多种多样,但缺乏统一的定量分析,后续的研究影响因素较多,无法得到有效的实验结果,且没有出现纳米级的均匀微结构。因此,有必要在钛合金表面探索制造出尺寸统一的纳米结构,为钛合金在种植体领域的更深入的研究和应用作铺垫。

而金属纳米颗粒能够诱导产生等离子体,进而产生强烈的光学近场增强效应,这种特性对研究学者来说具有一定的吸引力[11-12]。与使用纳米尖端的增强方式不同,需要精确的定位,以使从尖端到基底的距离精确,使用金属颗粒的处理方式只需要在基底表面沉积纳米颗粒。纳米颗粒附近增强近场的分布,是由等离子体极化激元决定的[13]。因此,研究钛合金表面的金纳米颗粒对光场的调制行为,有助于提供一种新型表面处理方法,能够使得钛合金表面处理技术得到更广泛的应用。

1 模型建立

为了研究近场的性质,采用三维(3D)有限差分时域(FDTD)方法进行数值分析[14]。如图1所示,为本仿真模型在X-Z方向的示意图。该系统由钛合金衬底以及放置在钛合金表面的单个颗粒组成,并且入射光E0=1 V/m沿着Z轴垂直入射到X-Y平面,入射光的波长为λ。钛合金衬底的厚度为无穷大。由于激光焦点处光斑直径远大于单个颗粒的直径,采用平面波作为激光光源。为了模拟无限远的空间内电场在钛合金和纳米颗粒表面的场分布,X、Y和Z方向均为完美匹配层(Perfectly Matched Layer,PML),该边界条件定义电场传输到这种边界上能够被完全吸收,不存在反射的情况。

图1 X-Z方向的仿真模型示意图

2 颗粒类型对光场分布的影响

为了研究不同颗粒类型对钛合金表面光场分布的影响,仿真中使用的颗粒为200 nm的金颗粒。仿真的背景折射率n=1。在1 064 nm波长下,金的复合折射率为0.286 6+7.382 i,钛合金的复合折射率为3.384 6+3.335 i[15]。仿真模型中电场E0的偏振态为圆偏振。

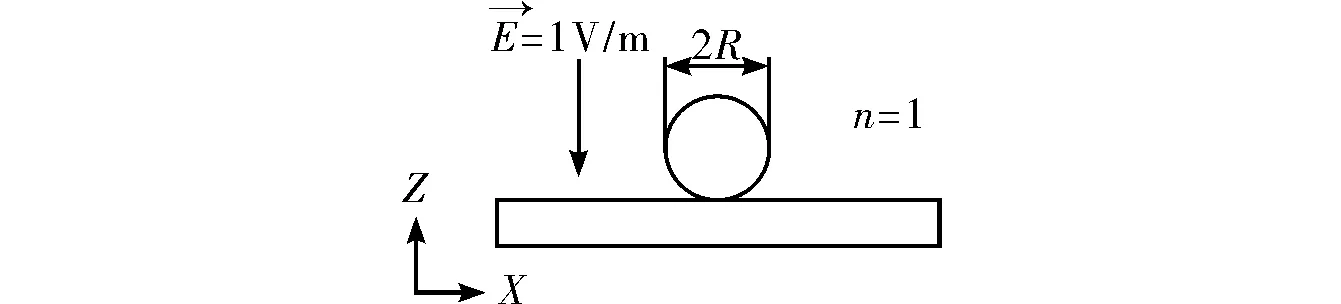

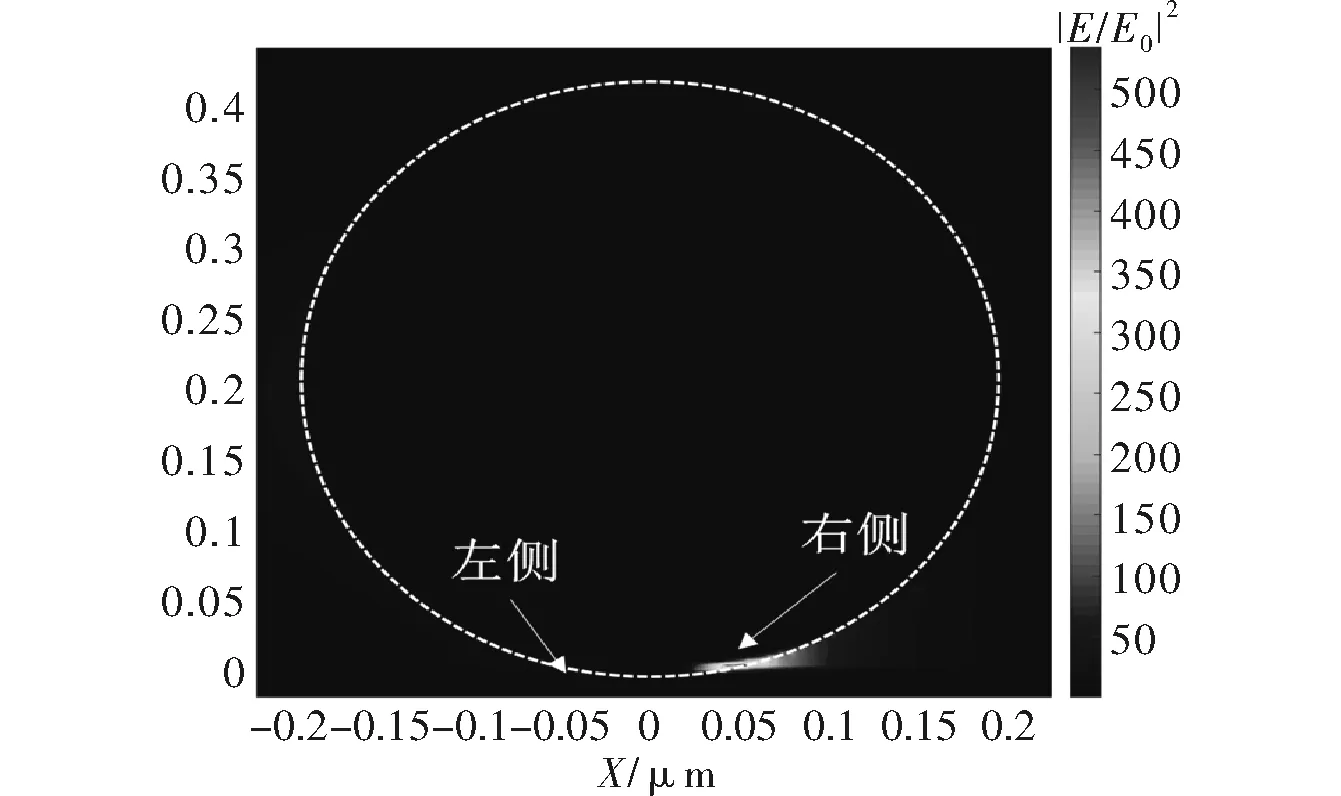

图2为直径200 nm金颗粒在钛合金表面形成的场分布图。由图2(a)可以看出,增强的电场主要分布在金颗粒与钛合金的接触点附近。通过图2(b)中的color bar可以发现,其数值[|E/E0|]2超过了170,即入射光的强度在颗粒接触点区域至少增强了170倍;此外,钛合金表面的增强场分布为环形,接触点的能量密度较低,峰值位于距离接触点20 nm的位置,形成了直径约为40 nm的圆环,峰值点的加工尺寸已经低于了激光光束的衍射极限。

图2 金纳米颗粒在钛合金表面的光场分布图

从形成的场分布区域来看,金纳米颗粒的约束范围很小,因此可以加工更小尺寸的微孔。场分布的依赖性关系,对应基底表面电场数值最大的点。随着距离颗粒接触点的距离越来越远,电场迅速降至初始值。理论上获得的场增强因子表明,加工基底表面的场分布特性强烈依赖于基底材料的光学性质。考虑内置于介质中的颗粒系统,等离子体共振条件是由金属颗粒和周围介质的介电常数的比例确定(瑞利散射条件ε=-2εm)[16]。通过改变基底材质,相应的介电常数也会改变,可以形成不同的场分布图样[17-19]。

3 激光参数对光场分布的影响

3.1 波长

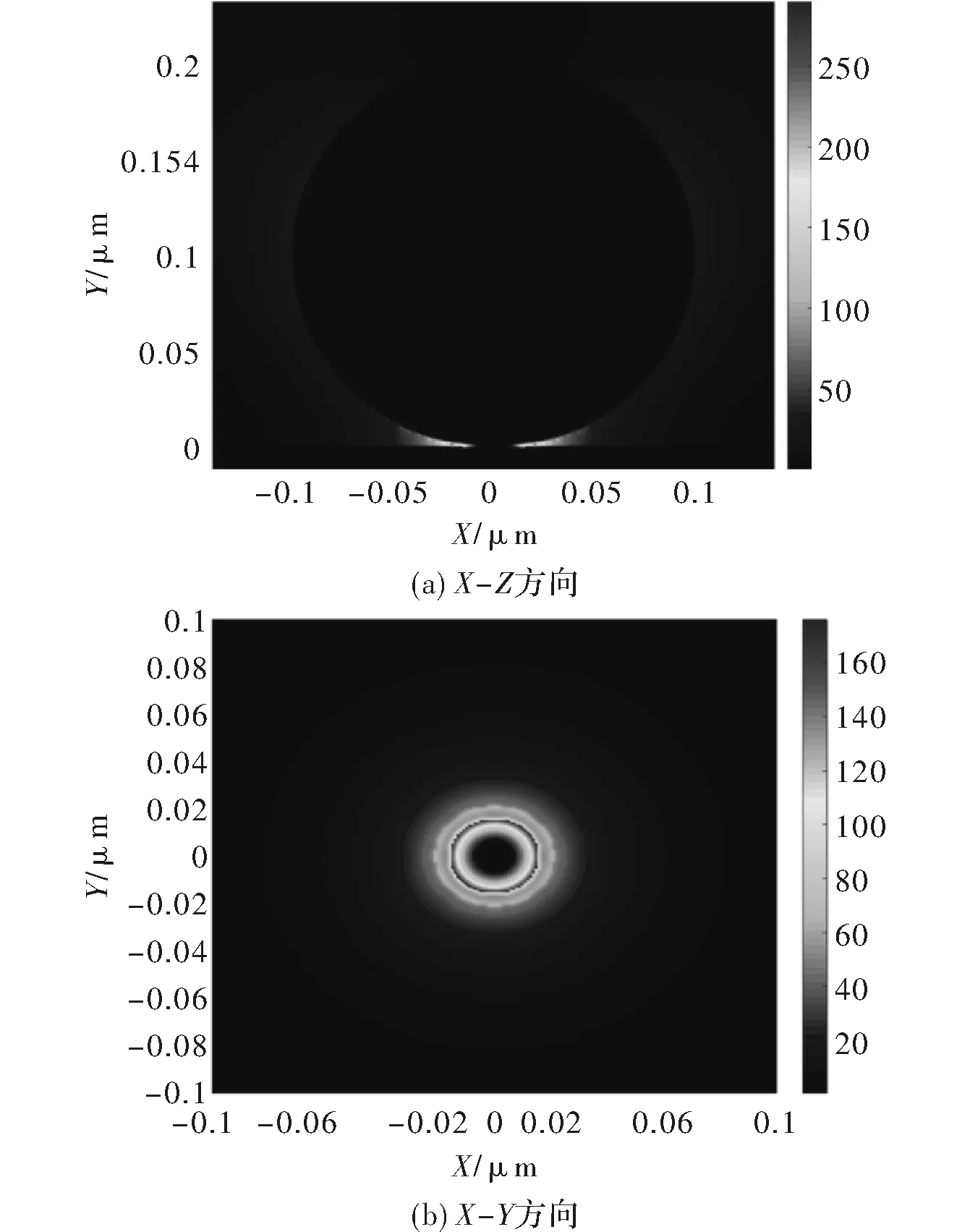

如图3所示,彩色曲线代表经过颗粒接触点场强的线性分布,虚线部分显示的是颗粒,X轴的0点位置为颗粒与钛合金表面的接触点。由于设置的光源为圆偏振光,因此在X-Y平面内,从任意角度经过0点的光场强度都是一样的。选取电场入射波长为400 nm、532 nm、800 nm和1 064 nm。如图3所示,800 nm激发的场增强因子的数值最大,达到了1 600;各个不同波长对应的增强因子曲线线型类似,从距离0点1 μm处开始,在向0点靠近的过程中,均出现上升趋势,当增强因子的数值增加至峰值后,迅速降低至0。虽然选取的激光入射波长不同,但是各曲线峰值点对应在X轴上的位置均没有变化。

图3 不同波长下200 nm金颗粒激发的电场强度曲线图

为了进一步研究金纳米颗粒产生的增强因子的峰值|Emax/E0|2与颗粒直径的关系,记录了不同直径的金纳米颗粒产生的增强因子的峰值|Emax/E0|2随着波长的变化关系,颗粒直径依次为0.1 μm、0.2 μm、0.3 μm。如图4所示,3种不同直径的颗粒产生的增强因子峰值随着波长的变化曲线类似,均呈现出逐渐升高至峰值点再逐渐降低的趋势。例如,当金纳米颗粒的直径为200 nm时,随着波长由0.4 μm向1.2 μm长波长区过渡,曲线缓慢上升,到达峰值后再缓慢下降,峰值点位于波长λ=0.646 μm处,此时|Emax/E0|2的数值超过了7 000。仔细观察可以发现,3种颗粒产生的最大增强因子对应的颗粒直径为200 nm,入射波长λ=0.646 μm。随着颗粒直径的增加,上升和下降的趋势也逐渐平缓,而且最大增强因子的峰值对应的波长出现了红移的现象。

图4 不同直径下的金颗粒激发的增强因子峰值随着波长的变化曲线

3.2 入射角

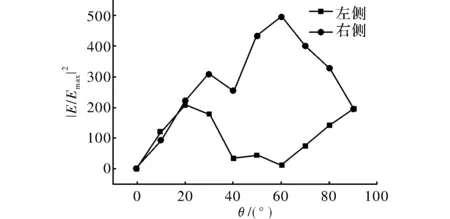

从前面的仿真结果可知,当激光以圆偏振光的形式正常辐射(θ=90°)于基底表面,即可形成一个对称分布的近场。然而,在图5中,当光源以60°斜入射射到钛合金表面时,直径200 nm的金颗粒激发的近场增强区域的对称性则被扭曲。迎着入射光的方向,即图中的右侧的电场强度明显高于左侧,增强倍数超过了500倍。在这种情况下,近场增强得到提高的钛合金表面区域局限在辐射右侧面区,这与纳米颗粒和钛合金之间的接触点是有关的。这一结果表明,在颗粒接触点左侧钛合金表面的光强随着入射角的减小而降低。

图5 电场入射角θ=60°时,XZ方向的场分布。

如图6所示,通过扫描光源入射角度,记录下的不同入射角下的颗粒两侧的|Emax/E0|2。

图6 不同入射角下,颗粒接触点两侧增强峰值的变化曲线

在斜入射的光源下,颗粒迎着入射光的一侧增强数值一直大于另一侧。结合垂直入射的仿真结果,可以看出,当入射角度为60°时,颗粒接触点右侧增强倍数达到最大值。这表明,通过改变入射角度,可以进一步提高增强倍数,虽然同时牺牲了对称分布的增强区域,但对制造奇异孔也提供了加工思路。而当入射角接近平行于基底表面时,虽然左右两侧光强逐渐对称,但也失去了增强效应。

4 背景折射率对光场分布的影响

以上结果模拟的环境均为理想的真空介质,但是随着技术的进步,液体介质中激光加工实现技术效果,较空气中具有更多的优势。如不会出现热效应,利用液体的高密封性,加工的表面也不会出现氧化等不良现象。模拟计算液体介质中的场分布特性,能够对实现不同的加工效果提供参考。

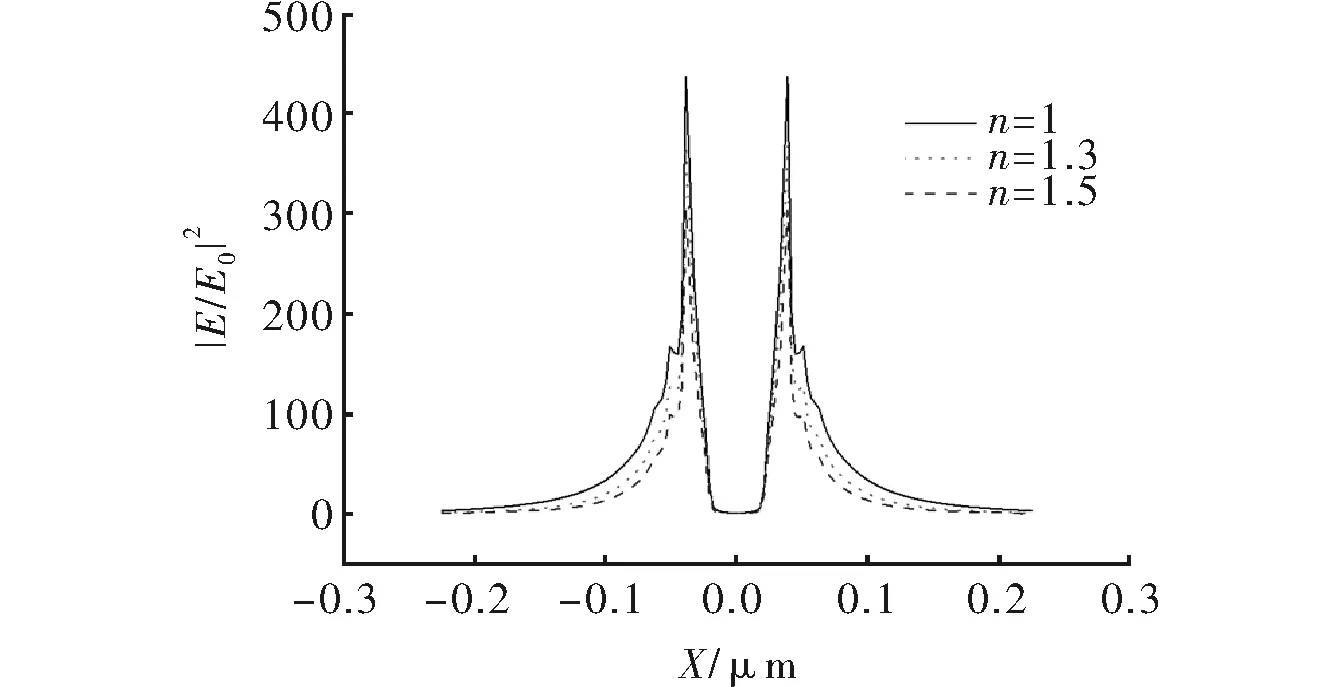

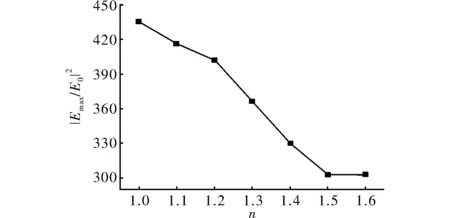

通常,液体的折射率数值范围在1.3~1.6之间,如纯水的折射率为1.333,二硫化碳的折射率为1.627 6。考虑到使用折射率匹配液的情况,本文通过扫描计算区域的背景折射率n的数值,取值范围为1~1.6,每间隔0.1取一数值点,其他仿真条件不变,来研究其对钛合金表面电场分布特性的影响。

图7 不同背景折射率下,直径200 nm金颗粒增强曲线图

如图7所示,显示的不同背景折射率下,由直径0.2 μm的金颗粒激发的增强场分布的增强曲线图,结合图中左上角附图(各峰值点随着背景折射率的变化曲线),可以看出:随着背景折射率的增加,增强场分布曲线类似,均呈现出接触点能量低,周围能量高的分布特性。在图8中,对应激发的增强场峰值|Emax/E0|2仅出现小幅度的减小,且在n>1.5后趋于稳定。对于金纳米颗粒,激发的增强场强度很大,因此背景折射率对这类增强影响较小。

图8 不同背景折射率n下记录的增强因子峰值变化曲线

5 结束语

在本文中,仿真分析了直径200 nm金纳米颗粒激发的近场增强特性,通过对比电场分布特性、增强因子的数值|E/E0|2和峰值|Emax/E0|2,分析了等离子体激元在近场纳米加工中的增强特性以及激光的加工工艺参数,诸如波长、入射角、偏振态及背景折射率的影响。结果表明,对于贵金属纳米颗粒形成的增强区域,加工精度取决于纳米颗粒的直径;随着颗粒直径的增加,增强峰值|Emax/E0|2对应的最大加工波长出现了红移的现象;并且可以通过调整入射角以及背景折射率可以制作奇异孔。

[1]Niinomi M, Boehlert C J. Titanium alloys for biomedical applications[M].Berlin Heidelberg: Springer Berlin Heidelberg,2015.

[2]Du H,Sun Y,Feng D, et al. Automatic robotic polishing on titanium alloy parts with compliant force/position control[J].Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture, 2015, 229(7): 438-446.

[3]Hryniewicz T, Rokosz K, Rokicki R, et al. Nanoindentation and xps studies of titanium tnz alloy after electrochemical polishing in a magnetic field[J]. Materials,2015,8(1): 205-15.

[4]Qiao H. Experimental investigation of laser peening on ti17 titanium alloy for rotor blade applications[J].Applied Surface Science,2015, 351(1): 524-530.

[5]Kumar N, Shukla M. Finite element analysis of multi-particle impact on erosion in abrasive water jet machining of titanium alloy[J].Journal of Computational & Applied Mathe-

matics,2012, 236(18): 4600-4610.

[6]Diefenbeck M, Schrader C, Gras F, et al. Gentamicin coating of plasma chemical oxidized titanium alloy prevents implant-related osteomyelitis in rats [J].Biomaterials, 2016, 101(1): 156-64.

[7]Lisiecki A, Piwnik J. Tribological characteristic of titanium alloy surface layers produced by diode laser gas nitriding[J].Archives of Metallurgy & Materials,2016,61(2):543-52.

[8]Deepak J R.A review on surface engineering of ti6al4v titanium alloy using gas and laser nitriding techniques[J]. Applied Mechanics & Materials,2015,766-767(1):618-25.

[9]Liu X B, Meng X J, Liu H Q, et al. Development and characterization of laser clad high temperature self-lubricating wear resistant composite coatings on ti-6al-4v alloy[J]. Materials & Design, 2014, 55(6): 404-409.

[10] Liu S, Wang Y, Zhang W. Microstructure and wear resistance of laser clad cobalt-based composite coating on ta15 surface[J]. Rare Metal Materials & Engineering, 2014, 43(5): 1041-6.

[11] Kawata S. Near-field optics and surface plasmon polaritons[M].Berlin Heidelberg: Springer, 2001.

[12] 王亚如,王正岭,胡欣智,等.亚波长金属光栅的共振吸收谱及其近场特性[J].电子科技,2017,30(4):119-122.

[13] Messinger B J, Raben K U V, Chang R K, et al. Local fields at the surface of noble-metal microspheres[J].Physical Review B, 1981, 24(2): 649-57.

[14] Taflove A, Hagness S C. Computational electrodynamics: The finite-difference time-domain method [M].London: Artech House,2005.

[15] Palik E D. Handbook of optical constants of solids [J]. Journal of Modern Optics,2014,39(1): 77-135.

[16] Tribelsky M I, Luk’Yanchuk B S. Anomalous light scattering by small particles[J]. Physical Review Letters, 2006, 97(26): 263902.

[17] Nedyalkov, Sakai, Miyanishi, et al. Near field properties in the vicinity of gold nanoparticles placed on various substrates for precise nanostructuring [J]. Journal of Physics D Applied Physics, 2006, 39(39): 5037.

[18] Atanasov P A, Nedyalkov N N, Sakai T, et al. Localization of the electromagnetic field in the vicinity of gold nanoparticles: Surface modification of different substrates[J]. Applied Surface Science, 2007, 254(4): 794-798.

[19] Nedyalkov N N, Atanasov P A, Obara M. Near-field properties of a gold nanoparticle array on different substrates excited by a femtosecond laser [J]. Nanotechnology, 2007, 18(30): 305703.