抽油机平衡度的自动调节在当今节能战略中的重要性

(辽宁新科石油设备制造有限公司 辽宁 盘锦 124000)

【名词解释】

抽油机平衡度:抽油机在一个冲次中,悬点下行时电路中的电流值I1与悬点上行时电路中的电流值I2之比的百分数,即:

平衡度与能耗之间的关系:

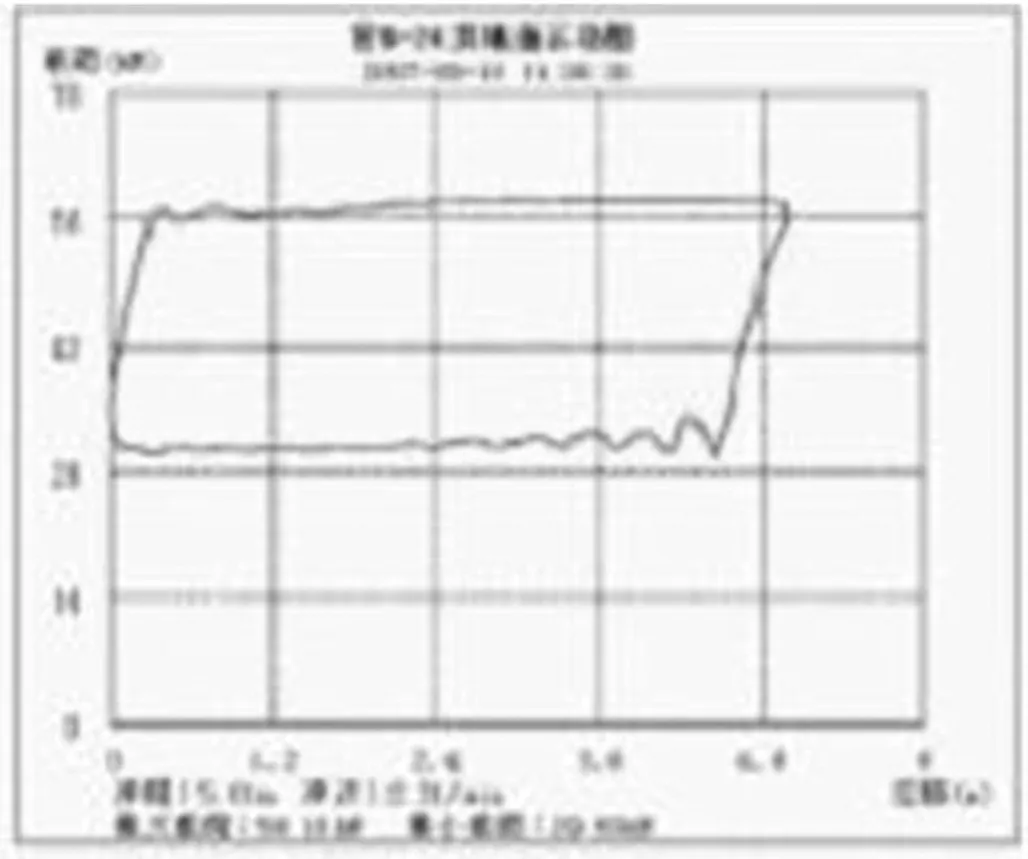

抽油机一个冲次(工作周期)内的能量需求可以用示功图来表示,见图1。

图1 抽油机示功图

示功图是一条表示悬点载荷与悬点位移之间的关系的曲线图,曲线所围成的面积表示抽油机在一个冲次中所做的功。

抽油机的平衡度是判断抽油机平衡状况的一个非常重要的依据。若平衡度大于1,则说明平衡装置对游梁中轴的平衡力矩过大,抽油机处于过平衡状态;若平衡度小于1,则说明平衡装置对游梁中轴的平衡力矩过小,抽油机处于欠平衡状态。过平衡与欠平衡对抽油机的性能发挥以及节能效果都是不利的。

实际生产过程中,由于井况的复杂性,使得抽油机的平衡度恰好为100%几乎是不可能的,故此人们对抽油机的平衡度限定了一个认为可以接受的范围:100%±15%,即当抽油机的平衡度处于85%~115%的范围内时,通常认为抽油机达到了一个比较理想的平衡状态。

一、能源消耗现状

(一)能耗值较前几年比较

科学发展日益突飞猛进的今天,机械行业的发展也取得了长足的进步。作为经济发展重要基石的石油行业,同样得到了飞速的发展。然而,在取得了辉煌成绩的同时,我们仍需看到,石油行业一直并将长期面临着“以能源换能源”的尴尬局面,且前者与后者的比值正逐渐趋近于“1”。据国家石油能源部门统计,2000年、2006年及2012年,我国每产1000吨原油,平均消耗电能依次是5.77×103kW·h,6.46×103kW·h,9.09×103kW·h。不难看出,2012年较之12年前,开采相同重量的原油耗电量增加近60%。

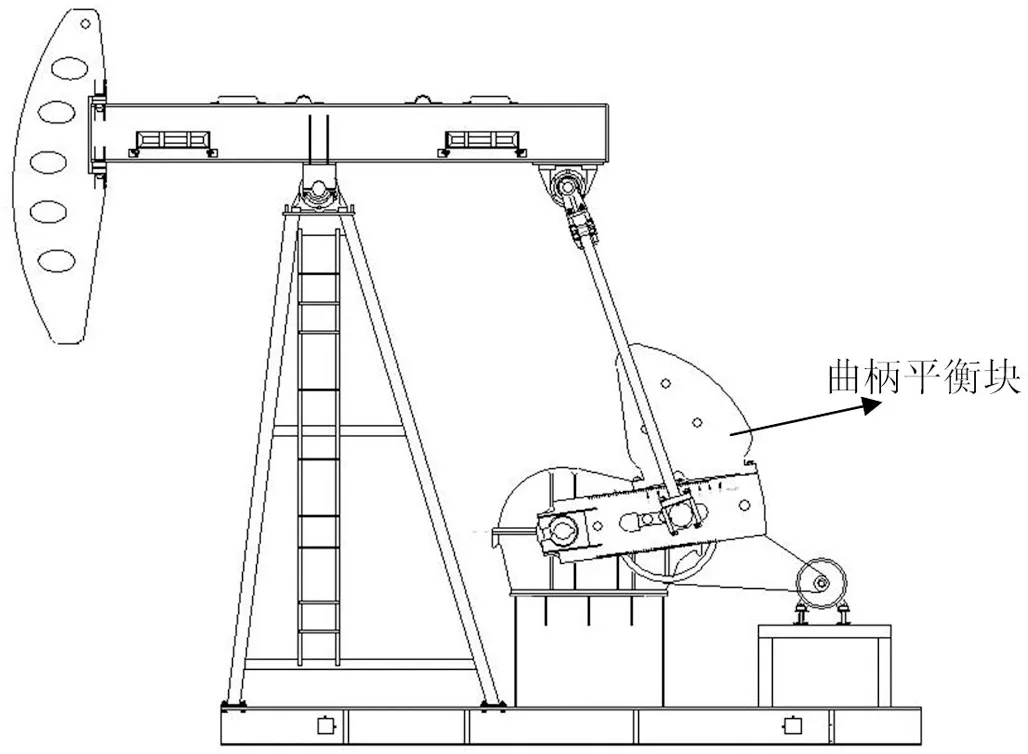

(二)常规型游梁式抽油机的平衡度调节方式

目前常规型游梁式抽油机的平衡方式为曲柄平衡,见图2。

图2 曲柄平衡抽油机

铸铁制的曲柄平衡块通过螺栓固定在曲柄的某处相对位置,抽油机悬点的上行(抽油机工作段)时辅助电动机对悬点做正功,抽油机悬点下行(非工作段)时做负功。这种平衡方式无法实现抽油机平衡度的自动实时调节,只能依靠人工频繁测得悬点上、下行电流,再停机调整平衡块位置方可实现平衡度的调节。费时费力,且通常一次调节后,一段时间内(通常为3个月)不会再进行第二次调节。而油井的井况是复杂多变的,每两个小时甚至每两分钟之间,油井对于抽油机的平衡点都是不同的。例如,从《高升采油厂2012年抽油机测试情况》的记录来看,以10型机为例,平衡度普遍低于90%,甚至有的才达到50.82%。很明显,常规游梁式抽油机的平衡方式已无法满足井况复杂变化下抽油机的节能要求。

二、改良的平衡度调节方法

若要使抽油机的平衡度调节满足井况复杂多变的要求且平衡度尽可能地接近100%,则必须使得平衡度的调节处于可实时操作的状态且平衡度计算的输入数值应为抽油机主电路中电流计算的实时输出数值。这是满足上述要求的基本条件。本着这一目的,我们可采用如下途径来实现。

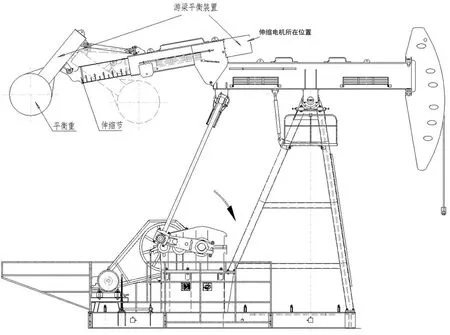

第一步:改曲柄平衡为游梁平衡

考虑到抽油机运转动平衡对支架振幅的影响,对于机型小于10型的抽油机,可将平衡方式改为游梁平衡。见图3。

图3 游梁平衡抽油机

游梁末端安装有游梁平衡装置,其中装有伸缩节可在游梁平衡装置中伸缩,改变平衡重对中轴的平衡力矩进而改善抽油机的平衡状况。

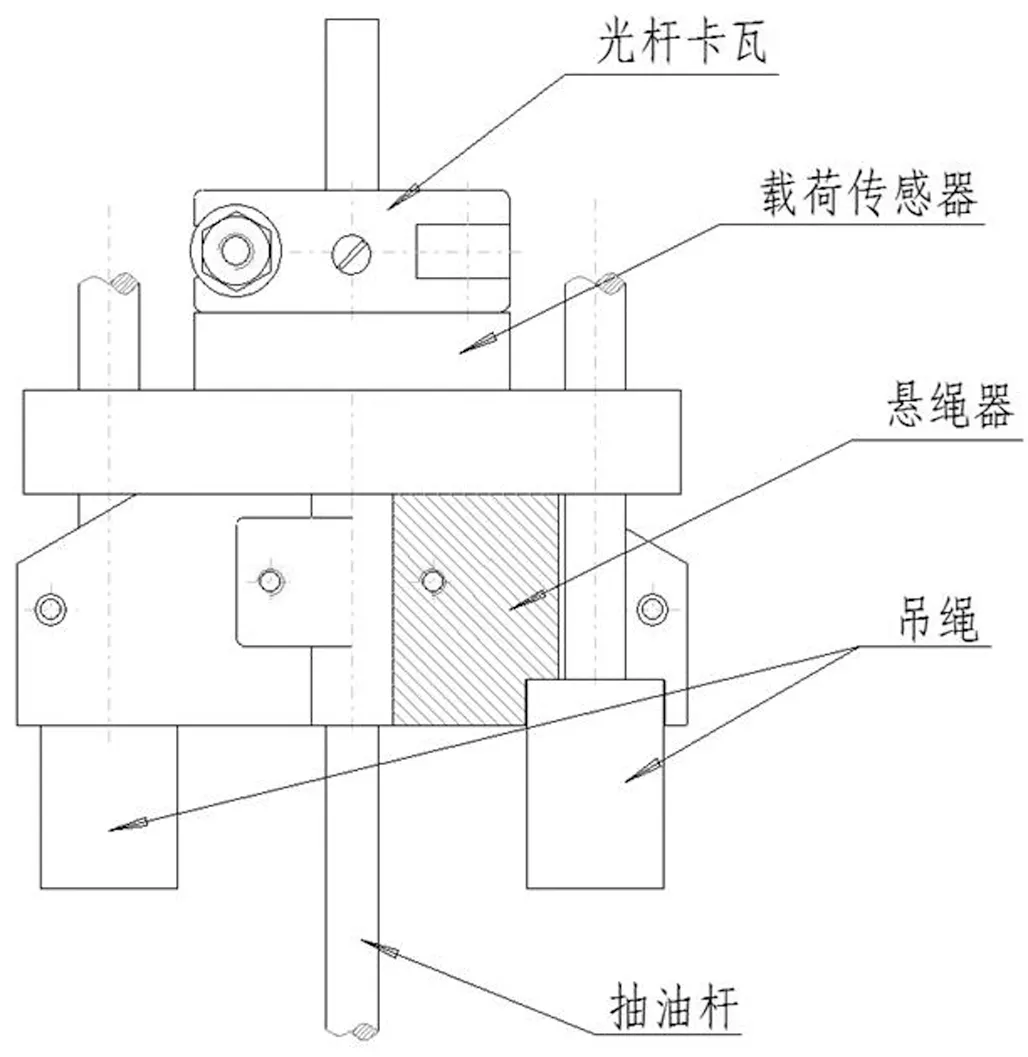

第二步:在抽油机悬绳器与光杆卡瓦间安装载荷传感器

如图4,载荷传感器可实时测得悬点处载荷的大小,根据载荷的周期性变化自动生成抽油机的冲次参数,系统可自动辨别出抽油机某一时刻处于悬点上升期抑或下降期,为下一步电路中电流的采集提供频次参数。

图4 安装载荷传感器

第三步:主电路中安装自动电流采集器,在载荷传感器发出指令的时间点上采集电路中的电流。

第四步:安装数字化智能控制柜,集成运算芯片等一系列电子设施。

这四步完成后,即可对抽油机的平衡度进行实时调节。原理如下:

1.载荷传感器很据载荷的周期性变化判断出抽油机的悬点上行、下行动作,向自动电流采集器发出指令;

2.自动电流采集器根据载荷传感器的指令实时采集电路中的上、下行电流值,将数据传给控制柜中的运算芯片;

3.运算芯片依据公式(1)进行平衡度的运算,根据运算结果P向伸缩电机发出指令。若:P>1则发送代码“0”,P<1则发送代码“1”。

4.游梁平衡装置上的伸缩电机根据指令“0”/“1”带动其上丝杠实现正/反转,进而将集成有丝母的伸缩节拉近、退出,从而改变平衡重对中轴轴心的力矩实现抽油机平衡度的自动调节。

5.可人为设定一个范围集A,当运算芯片得出的结果P∈A时,其不向伸缩电机发出任何指令。则这个范围集A即为平衡度自动调整的精度。当抽油机调整至P值进入A的范围时,伸缩电机断电,抽油机继续以较理想的平衡度工作。

以上整个过程无需人工参与,无需停机,完全是在抽油机正常运转的情况下自主进行。如果在控制柜中集成无线发射远传终端及控制模块,还可以随时在异地读取抽油机的平衡数据并控制其运转,这种改进是革命性的。

基于以上平衡度的自动调节方式,使得抽油机将长期处于一个较好的平衡度状态下工作,此时单位产液量下抽油机的电力消耗将达到最小,预计节能20%以上。

三、该项技术在未来应用的展望

截至笔者成稿时,该项技术已在辽河油田、长庆油田共应用百余处,节能效果普遍良好。以辽河油田54K38井所使用CYJ10-3-48HF抽油机为例,使用该自动调节技术前测得抽油机平衡度为68.78%,日耗电量290.6千瓦时。将平衡方式改为游梁平衡自动调节后测得平衡度为95.52%,日耗电量215.8千瓦时,极大地改善了抽油机运转周期内的受力分布,节能达25.74%。目前全国各大油田游梁式抽油机的平衡方式绝大部分为常规型的曲柄平衡,该项技术在未来具有广阔的发展前景。

结束语

随着现代工业的发展,资源、能源及环境保护的问题日益突出。因此,工程机械的节能问题,特别是对于大型能源采集设备的节能问题尤为重要。只有彻底解决能耗问题,我们才不至于做“无用功”。对于游梁式抽油机而言,节能方式有很多种,不会只拘泥于该文所阐述的通过自动调节平衡度的方法来解决,还可以结合抽油机的结构形式、工作环境、润滑情况、油井工况等诸多因素综合考虑。笔者愿同业内有关人士一道,共同为抽油机的节能事业做出应有的贡献。

【参考文献】

[1]《采油技术手册》,中国石油天然气总公司-石油工业出版社,1991年。

[2]《辽河油田安全技术操作规程》,辽河石油勘探局,1984年。

[3]《高升采油厂2012年抽油机测试情况》,辽河油田,2012年。